淺析數控車床的反向間隙及其補償

2020-5-25 來源: 安徽機電職(zhí)業技術(shù)學(xué)院 作者:吳亞蘭,李 慶(qìng)

摘要:分(fèn)析了反向間隙產生原因(yīn)及其影響因素,提出了多種反向間隙的測量(liàng)和補償方法,並對(duì)各(gè)種方法進行了比較,得出了(le)其使用場合。使(shǐ)得反向間隙補償能大幅減小開環和半閉環(huán)控製機床的加工誤差,提高合(hé)格率。

關鍵(jiàn)詞:方向間隙 測量方法(fǎ) 補償方法

1、引言

反向間隙誤差是指機床在改變(biàn)運動方向後機床工作台的運(yùn)動短暫(zàn)滯(zhì)後於(yú)電機旋轉,導致工作台或刀架(jià)的實際運動量與理想值不同步而產生的反向偏(piān)差。在半閉環(huán)控製數控機床中,反向間隙將會影(yǐng)響機(jī)床移動過程中的定位和重複定位精度,從而影響被加工零件的精度。如果反向間隙過大,加工出的零件會產生較(jiào)大圓度和直線度誤差,而增加廢品率。

2、產生(shēng)原因

由電機(jī)驅動經過滾珠絲杠驅動工作台的進給係統時,由於裝配過程(chéng)中機械間隙、長期(qī)運動傳(chuán)動鏈的磨損以及伺服電機和伺服馬(mǎ)達反向(xiàng)死(sǐ)區的存在,使得當機床從一個方向運動換向為(wéi)另一個方向時,執行部件的(de)動作與數(shù)控係統(tǒng)的指令(lìng)不同步,影響機床運動軸的(de)定位和重複定位精度。最終反(fǎn)映為被加工零件的尺寸和形位誤差。反向間隙是進給係統(tǒng)滾珠絲杠等部件裝配(pèi)後(hòu)客觀存在的,屬於不可避免(miǎn)的加工原理誤差,但(dàn)是可以通過條件控製(zhì)與誤差補償減小其對加工得影響。

3、影響反向(xiàng)間隙誤差的因素

由於在實際(jì)運動過程中滾珠絲杠副的受力是時刻變化的,因此其影響因素很多。在(zài)影響滾珠(zhū)絲杠反(fǎn)向間隙的眾多(duō)因素中,熱變形和應力形變對反(fǎn)向間隙(xì)的影響最(zuì)大。熱(rè)變形是指滾珠絲杠的主要組成部件如(rú)絲杠、螺母等在運動過程中產生的熱源,其熱源會傳(chuán)遞給機床其他零部(bù)件,使得相應零部件產生變(biàn)形。它將直接影響零件的加工精度。絲杠的應力形變是指滾珠絲杠副在運動過(guò)程中產生的應(yīng)力集(jí)中,它會使滾珠絲杠在運(yùn)動過程中產生位移,從而降低機床的(de)定位精度和重複定(dìng)位精度,容易導致被加工(gōng)零件的形位誤差過大。

4、檢測方法

反向間隙誤差的測量方法主要有兩大類,一(yī)類是用儀表法測量,另一類是通(tōng)過試切法測量。其中儀表法測量主要用(yòng)的儀表包括百分表、千分表、激光幹涉儀等。其中(zhōng)激光幹涉儀和球杆儀屬於高精度儀器,測量數據精準度高,但(dàn)價(jià)格昂貴;百分表雖然價格便宜,但其本身靈敏度低,導(dǎo)致檢測出的數據準確性差;千分表是較理想的選擇,檢測精度較準(zhǔn)確,價格也合適,是儀表法檢測反向間(jiān)隙常用的工具(jù)。

FANUC 0i-Mate係統提供參數設置,可補償切削和快速進(jìn)給兩種模式下的反向(xiàng)間隙。一般選擇在切削進(jìn)給方式下進行測量(liàng),以(yǐ)更準確(què)反應加工(gōng)的實(shí)際情況。

4.1儀表法測量反向間隙以在切削模式下用千分(fèn)表測量X軸反向間隙為例,具體步驟如下。

(1)將機床回參考點。

(2)運 行 程 序,將 機 床 移 動(dòng) 到 一 個 定 點,如 G01X100F100。

(3)此時在機床上裝上千分表測量 X 軸,壓表後轉動表盤將表針調為0。

(4)運 行(háng) 程 序,將 機 床 往 前 繼 續 移 動,如 G01X200F100。

(5)運 行 程 序(xù),將 機 床 移(yí) 回 到 原 來 的 測 量 點,G01X100F50,此時表針會與機床接觸,進給速度應慢些。

(6)此時觀察千分表讀數,其顯示數(shù)值即為 X 軸在(zài)100mm 內的反向間隙(xì)。Z方向的反向間隙測量方法和 X 向類似。注意在首次進行反向間隙補償時,要將(jiāng)數(shù)控係統中其對應的補償參數(shù)值清零(FANUC係統中為1851號參數)。

4.2 試切法測量反(fǎn)向間隙

用表測(cè)法測量反向間(jiān)隙操作簡單(dān)方便,但在檢測中沒有包含切(qiē)削力對反向間隙的影響,其結果(guǒ)具有一定的局限(xiàn)性(xìng)。為更真實準確的測得(dé)反向間隙(xì),可采(cǎi)用試切法。試切法測量反(fǎn)向間隙主要是在模擬精加工的狀態下進行的,其具體(tǐ)步驟如下。

(1)將係統中(zhōng)反(fǎn)向間隙參數出初始值設置為 0(FANUC係統中為1851號參數);

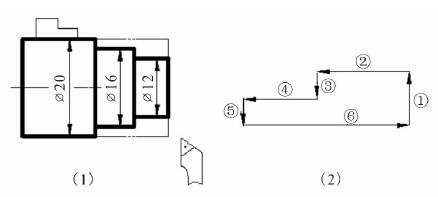

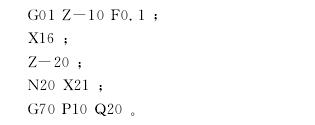

(2)安裝好刀具和(hé)工件,加工如圖1(1)所示台階軸,毛坯(pī)直徑為(wéi)φ20,工件坐(zuò)標係設在工件右端麵的(de)中心。

圖1 試切法測量反向間隙

(3)用 G71和 G70配合,對該軸的外輪廓進行粗、

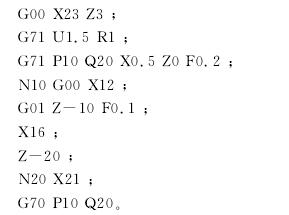

精加工其具體(tǐ)程序如下(xià):

其精加工走(zǒu)刀路線如圖1(2)所示,可以看 出 在 X方向(xiàng)上,步驟①和步驟③的反向相反,會引(yǐn)入反向間隙,步驟(zhòu)③和步驟⑤的方向相(xiàng)同,不存在反向間隙。

(4)由於步驟①和步驟③之(zhī)間引入了反(fǎn)向間隙,而步驟③和(hé)步驟⑤之間(jiān)沒(méi)有反向間隙,導致直徑(jìng)尺寸φ12和φ16的尺寸偏差不一致,如果忽略其他因素不計,其偏差即為 X方(fāng)向(xiàng)反向間隙。

(5)同樣,在Z方(fāng)向上,由於步驟②和步驟⑥的方向相反,會引入反向間隙,導致Z方向尺寸偏差(chà)不一致,如果(guǒ)忽略(luè)其他因素不計,其偏差(chà)數值即為Z向(xiàng)的反向間隙。

(6)為保證測量的準確性,可進行多(duō)次測量,取平均值,將(jiāng)所測的平均值輸入到對應的參數中。

5、補償方法

通(tōng)過上麵的步驟測得反向間隙後(hòu),可通過反(fǎn)向間隙補償減小其對(duì)機械加工的影響。反向間隙補償可通過軟件和硬件補償(cháng)兩種(zhǒng)方式實現。

5.1 硬件補償

硬件(jiàn)補償主要(yào)是通過對進(jìn)給係(xì)統傳動鏈中的各個機械部件進行調整以減小和消除反向間隙,因(yīn)此又稱為機械調整補償法(fǎ)。具體調整(zhěng)對象和措施(shī)為:調整滾珠絲杠(gàng)副,提高其固定軸承的連接精度、調製其鎖緊螺母的(de)鎖緊力調整反(fǎn)向間隙(xì);調整絲杠和電(diàn)機,主要是對兩者連接(jiē)的(de)彈性聯(lián)軸器做出調整,提(tí)高其連接精度。硬件補償可以(yǐ)通(tōng)過機械調整消除大部分由於機械部件之間(jiān)的相對位移引(yǐn)起的反向間隙。但此種調整(zhěng)方法要對機械部件進行裝拆操作麻煩,且對調整者技術要求較高,一般隻有在機床大修時才做此調整。

5.2 軟(ruǎn)件補償

軟件補(bǔ)償法按照是由係統參數補償還是程序補償分為(wéi)係統參數補償(cháng)法和數控程序補償法兩種。

5.2.1 係統參數補償法

係(xì)統(tǒng)參數補償法是將測得的反向間隙值輸入到機床的係統參數(shù)中進行補償(可通過機床參數說明書(shū)查得具體補償(cháng)號,FANUC係統中為(wéi)1851號參數(shù))。輸補償值生效(xiào)後,進給係統在(zài)換向後會先移動一個給定的補償(cháng)值,再走程序 指 定 的 距 離(lí),以 此 來 實 現 反向間隙(xì)補(bǔ)償。這種補償方法操作簡單,不影響 程,但存在(zài)一定的誤差。

5.2.2 數控程序補償法(fǎ)

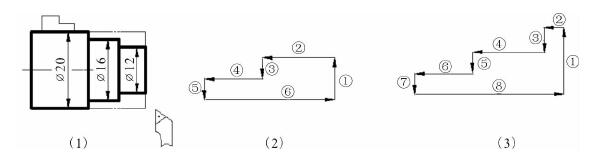

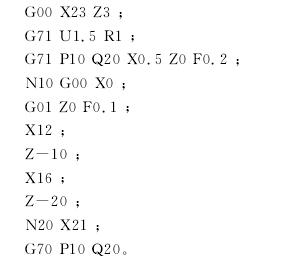

數控程序補償法的基(jī)本思想(xiǎng)是在編寫數控程序(xù)時(shí),如(rú)果此段存在反向間隙,就先(xiān)在此方向上移動一小(xiǎo)段距離,將反(fǎn)向間隙消除後(hòu)再進行加(jiā)工,以此來消除反向間隙。數控程序補償法避免了表測法和試切法測量反向間隙的人為和測(cè)量造成的誤差,因此補償精度高,但同時提(tí)高了工藝製定和編程的難(nán)度,對編程人(rén)員要求較高,一般用於不(bú)具有(yǒu)間隙補償功能的數控機床或精度要求特別高的零件加工。數(shù)控程序補償法加工實例如圖2所示。

圖2 加(jiā)工程序(xù)補償示意圖

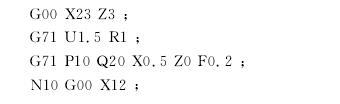

如圖2(1)所示,加工一台階軸,毛坯直徑為φ20,坐標係設(shè)置在右端麵的中心,其具體程序為:

由圖2(2)可以看出,采用此種加工方法時,在 X 方向上步驟①和步驟③的反向(xiàng)相反,會引入反向間隙,而步(bù)驟③和(hé)步驟⑤的方向相同,不存在反向間隙,采用此(cǐ)種加(jiā)工方法會導致(zhì)直徑尺寸φ12和φ16的尺寸偏差不一致。同(tóng)樣,在 Z方向上,由於步驟②和步驟⑥的方向相反,會引入反向間隙。用數控程序補償(cháng)法消除反向間隙(xì),即在產生反向間隙的前端增(zēng)加一個空走的程序段,改變走刀方向,將反向間隙在空走刀段消除。針(zhēn)對圖 2(1)的台階軸,可采(cǎi)用圖2(3)的走刀路(lù)線,其(qí)具體程序為:

比較圖2(2)和(3)可(kě)以看出,圖2(3)增加了一段空行程,步驟(zhòu)②和步驟③,其中步驟②是在 Z方向換向(xiàng)後走了一段(duàn)空行程,消除 Z向反(fǎn)向間隙;步驟(zhòu)③是在 X 方向(xiàng)換向(xiàng)後走了一段空行程,消(xiāo)除 X向反向間隙。

6、結語

反(fǎn)向間隙是影響零件(jiàn)加工精度的一個重要(yào)因素,必須引起重視,由於調整後的(de)加工過程中機械部件的再次磨(mó)損,又會產生新(xīn)的間(jiān)隙,因(yīn)此反向間隙需要定期測量並補(bǔ)償,以保證零件的加工精度。另外,在進行反向間(jiān)隙檢測時為達到理(lǐ)想的檢測結果,工作人員應(yīng)遵循 GB/T 17121.2-2002的要求。同時,對外部環境如溫度(dù)、輻射、空氣流動性等也應滿足實際需求。

對於開(kāi)環和半閉環控製係統的(de)數控機(jī)床來(lái)說,由於其不能直接檢測(cè)機床的實際位移量,為進一步(bù)提高其加工精度,采用(yòng)反向間隙補(bǔ)償可顯著提高其定位精度和重複定位精度。實踐表明,通(tōng)過(guò)機床(chuáng)的誤差補償(cháng)可使(shǐ)加工誤差減少60%~80%。對於閉環控製係統(tǒng)的數控機床來說,由於其本身具有檢測反饋裝置,可直接進行檢測出各項(xiàng)誤差然後進行補償,所以采用反向間隙(xì)補償效果不明顯,但通過補償可進(jìn)一步提高控製係統的動態(tài)特性。

投稿箱:

如果您有機(jī)床行業、企(qǐ)業相(xiàng)關新聞稿件發(fā)表,或進行資訊(xùn)合作(zuò),歡迎(yíng)聯係本網(wǎng)編輯(jí)部, 郵箱:skjcsc@vip.sina.com

如果您有機(jī)床行業、企(qǐ)業相(xiàng)關新聞稿件發(fā)表,或進行資訊(xùn)合作(zuò),歡迎(yíng)聯係本網(wǎng)編輯(jí)部, 郵箱:skjcsc@vip.sina.com

更多相關信息

名(míng)企(qǐ)推薦(jiàn)

業界視點

| 更多

行業數據(jù)

| 更多

- 2024年11月 金(jīn)屬切削機床產(chǎn)量(liàng)數據

- 2024年11月(yuè) 分地區金屬切削機床(chuáng)產量數據

- 2024年11月 軸承(chéng)出口情況

- 2024年11月 基本型乘(chéng)用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬(shǔ)切削機床產量數據(jù)

- 2024年10月(yuè) 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據

博(bó)文選萃

| 更多