如(rú)何在數控車(chē)床上車削(xuē)多線蝸杆齒形(xíng)

2018-4-28 來源: 湖南省湘西民族職業技術學院 作者: 方媛州

在車削(xuē)加工培訓(xùn)實踐中,車削蝸杆,特別是車(chē)削大模數、多線蝸杆,其主要難點在於齒形切削麵積大、切削抗(kàng)力大;另外,其(qí)多次周而複始、緊張單調的操作,使(shǐ)得勞動強(qiáng)度增大,並容易出現始料(liào)未及的問題,因此車削多線蝸杆往往令人望而生畏。在數控車床(chuáng)上車削多線大(dà)模數蝸杆時,如果我們(men)采用普通車床(chuáng)的車削加工方法,不能充分利用數控機床的特點。為此,我(wǒ)們收(shōu)集、總結蝸杆(gǎn)齒形車削刀具方麵的經驗,嚐試(shì)利用數控車(chē)床的宏程序設計功能,解決車削多線大模數蝸杆(gǎn)這一加工難題。

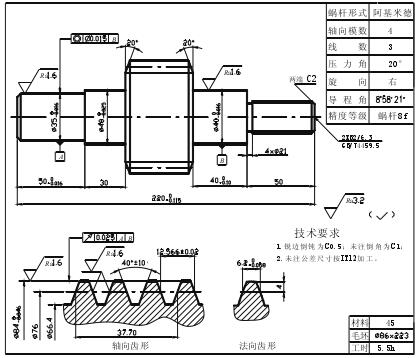

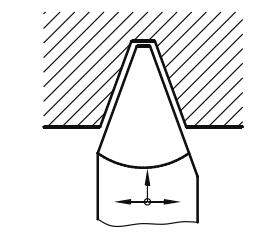

數(shù)控(kòng)係統宏(hóng)程序,是以變量(liàng)的組(zǔ)合,通過各種算術和邏輯運算、轉移和循環等指令而編製的一種可以靈活運用的程序,其(qí)隻需改變變量的值,即可實現同類型(xíng)不同尺寸的加工和操作。以FANUC 0i數控(kòng)係統為例(lì),在數(shù)控車床上加工普通螺(luó)紋,一(yī)般使用的指令有G32單行程螺紋車削和螺紋切削循環與G92、G76等幾種,但在車(chē)削大導程、多線(xiàn)蝸杆時,應用該指令編程其(qí)功能是不能實現的。因為該指令為斜進法切削,其適合(hé)切(qiē)削的刀尖角度隻有80°,60°,55°,30°,29°,0°共六種,而常(cháng)用蝸杆的齒(chǐ)形(xíng)角度為40°,如果使用直進法進刀G32指令和G92指令方式,則(zé)加工難度較大,容易出現“紮刀”現象。但如果使用宏程序功能即可解決這一問題。為此筆者(zhě)探討在數控車床上對(duì)車削(xuē)蝸杆齒形的車刀(dāo)與操(cāo)作(zuò)方法進行改進,以及(jí)用(yòng)宏程序編製車削大導(dǎo)程、多線蝸杆(gǎn)的加工程序。多線蝸杆零件如圖1所示。

圖(tú)1 多線(xiàn)蝸杆零件

一、多線蝸杆加工(gōng)工藝要求及車削刀具分析

1.多線蝸杆加工工藝要求如圖1所示,多線(xiàn)蝸杆為模數(shù)4m,線數3線,導程(chéng)37.699mm、導程角8°58′21″、齒全高8.8mm的阿基米德(dé)蝸杆。該蝸杆切削麵積大,要求工件(jiàn)剛性好,故(gù)需采用一夾一頂的裝夾方式車削。

2.車削刀(dāo)具分析多線蝸杆車削加工采取“分層切削”的方(fāng)式,需法向安裝車刀(阿基米德蝸杆齒形是一(yī)種軸向(xiàng)直廓齒形,精車時應軸向安裝車刀,並且為正常發揮車刀各角度的作用、提高功效,需采用法向裝刀方(fāng)式)。車削刀具特點如下(xià)。

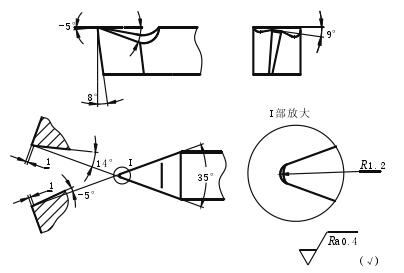

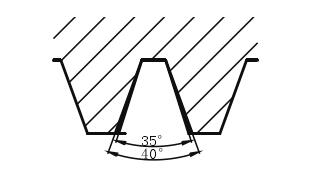

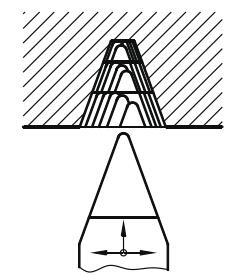

(1)蝸杆粗車刀。蝸杆齒形粗車刀采用W18Cr4V材料,刀具各角度(dù)如圖2所示。為提高粗車刀刀尖強度,刀具切削(xuē)刃的刀尖部分需用油石修研-5°倒棱。此倒棱寬度值(zhí)視(shì)蝸(wō)杆模數、工件材料而定。在導程大、吃(chī)刀深度大、材料較硬時,倒棱則可取大些。粗車時,蝸杆粗(cū)車刀的(de)刀尖角采用(yòng)35°,這樣粗車後便於用精車刀精車,其精車餘量如圖3所示。

圖2 蝸杆粗車(chē)刀

如圖2所示(shì),蝸杆粗車刀刀尖特點是:①采(cǎi)用(yòng)圓弧形刀尖,增強了刀尖強度,刀(dāo)尖散熱得到了改善;②采用圓弧形排屑槽,增大了實際前角,改善了排屑條件;③刀尖的倒棱可在很大程度上防止衝擊損壞(huài)刀尖,且(qiě)不易崩刃。

蝸杆粗(cū)車刀可直接壓(yā)裝或安(ān)裝在普通彈簧刀(dāo)柄上車削。

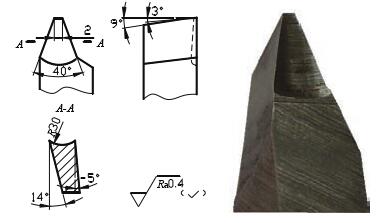

(2)蝸杆半精車、精車車刀。蝸(wō)杆半精車(chē)和精車刀如圖4所(suǒ)示,該刀頭采用(yòng)圓(yuán)弧前角。此前角是在內圓磨床上用指形砂輪磨出的,如圖5所(suǒ)示。其刀尖寬度略小(xiǎo)於蝸杆牙底槽寬度。車(chē)削時采用“單邊直進刀”,隻切削蝸杆牙形的一個麵,一麵車完後再車第二(èr)個(gè)麵。此時如加注合適的切削(xuē)液,會使切削變得更加(jiā)輕快,從而達到較(jiào)小(xiǎo)的表麵結構值和較高的表麵質量。

圖3 精車刀牙形角與精車餘量的關係

圖4 蝸杆(gǎn)齒形精車刀

蝸杆精車刀刀尖各角度,如圖4所示(shì)。刀頭材(cái)料選用W18Cr4V或W6Mo5Cr4V2。此刀特點是,刀頭強度好(hǎo),刃口鋒利(lì),排屑順暢,切屑變形小,散熱(rè)條件好。裝刀時可用(yòng)樣板或萬能角尺對刀,使車刀(dāo)兩刀刃夾角的平分線與蝸杆(gǎn)軸線垂直。

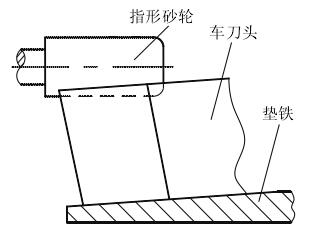

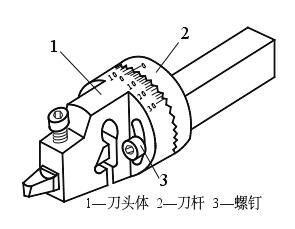

(3)半精車和精車刀安裝於彈簧刀杆上。彈簧刀杆選用彈性和強度(dù)較好的材料,如圖6所示,這樣半精車和精車時不需扳角度。

圖5 車刀(dāo)頭前刀麵刃磨

圖6 彈性刀杆

普通彈性刀杆在較大(dà)的軸(zhóu)向切削力影響下會發生扭轉變形,使所(suǒ)車蝸杆的(de)軸向齒形角和螺距發生變化產生誤差,從而(ér)降低加工(gōng)精度。而現在,采用彈性和強度較好的刀杆則大大提高了刀體的剛性。刀體上選用12mm×12mm方孔,該方孔用線切割加工,這樣用12mm×12mm高速鋼刀頭與刀(dāo)體方孔配合,提高了刀(dāo)頭與(yǔ)刀體方孔的配合精度,從而減小了加工過程中(zhōng)刀頭在刀體中(zhōng)的扭轉、竄動。

二、多線蝸杆加工方法及走刀方式

在車削蝸杆時切除的金屬量大,而(ér)且粗車時一般是刀具的(de)幾個切削刃同時工作,使得排屑不暢,切削力較大。因(yīn)此,利用宏程序和G92指令結合編程,變(biàn)換進給方式,可以實現不同齒形和深度的蝸(wō)杆加工,這對降低切削力,提高切削效率,保證加工質量十分重要。

1.粗車車削時,使用粗車刀,主軸轉速n=200r/min。

車削方法主要是以“分層車削”的方式,如圖7所示。這種分層加工方法(fǎ),每次走(zǒu)刀的切削深(shēn)度不大,刀尖受力狀態和散熱情況均得到較大的改善,而且利於排屑,不易“紮刀”,同(tóng)時可以選用較高的切削用量(liàng),使切削效率得以成倍提高。

圖7 粗車分層車(chē)削法

圖8 精車兩側麵直進刀方法

2.半精車、精車

在半精車(chē)、精車蝸杆齒形,安裝車刀頭時,利用蝸杆牙形樣板或萬能(néng)角度尺對(duì)刀。采用的進刀方(fāng)式為直(zhí)進刀方式,分別精車蝸杆齒形的側麵,如圖8所示,這樣可以(yǐ)保(bǎo)證得(dé)到較高的加工精度和較小的表麵結構值。

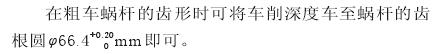

在(zài)半(bàn)精車蝸杆齒(chǐ)形時,可(kě)將齒底圓車至(zhì)齒根圓尺寸φ66.4mm,並用遊標卡尺測量控製齒厚尺寸,留精車餘量0.2~0.5mm。

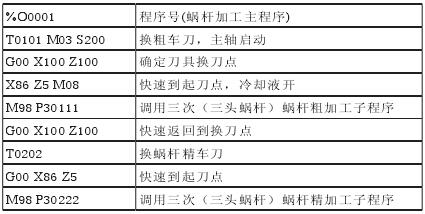

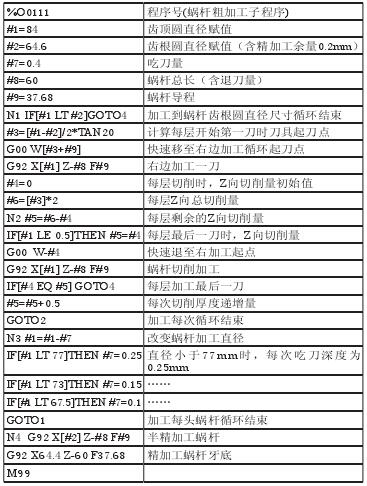

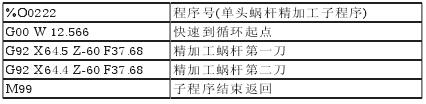

三、多線蝸杆數控加工程序設計

在FANUC 0i數控係(xì)統(tǒng)上,利用G92螺紋加工指令,編製蝸杆切削加工(gōng)宏程序,分粗加工和半精加工、精加工幾部分。車削如圖1所示(shì)的多線(xiàn)蝸杆實例(lì),對蝸杆齒形部分的車削進行程(chéng)序編(biān)製,見表1、表2、表3。蝸杆加工成型後(hòu)的三維圖如圖9所(suǒ)示。

表1 蝸(wō)杆加工(主程序)實例程序及說明

表2 蝸杆粗加工(子程序)實例程序(xù)及說明

表3 蝸杆精加工(gōng)(子程序)實例程序及說明

圖9 多線蝸杆車削(xuē)三維圖

四、小結

在(zài)車削蝸杆(gǎn)的實際生產和教學中,我們采用改進刀具,大膽改(gǎi)變編程思路,通過用G92數控指令結合(hé)宏變量、分層編程加工蝸杆(gǎn)的(de)方法,比較成功地解決了在數控車床上車削大導程、多線蝸杆的技術難題,從根(gēn)本上解決了“紮刀”“悶車”等問題,提高了蝸杆的尺(chǐ)寸精度、分線精度,極大地提高了生產效率,大幅(fú)度減輕了操作者的勞動強(qiáng)度。實踐說(shuō)明,我們不但要借鑒前人傳承下的極其寶貴的豐富經驗,而且還要結合目前的先進設備,不斷學(xué)習、探討,這樣才能使我們的(de)技(jì)術水平得到更大提高(gāo)。

投(tóu)稿箱:

如果您(nín)有機床行業、企業相關(guān)新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱(xiāng):skjcsc@vip.sina.com

如果您(nín)有機床行業、企業相關(guān)新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱(xiāng):skjcsc@vip.sina.com

更多相關信息(xī)

業(yè)界視點

| 更多

行業數據

| 更多

- 2024年11月(yuè) 金屬切(qiē)削機床產量(liàng)數據

- 2024年11月 分地區金屬切削機床產量數(shù)據

- 2024年11月(yuè) 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能(néng)源汽車銷(xiāo)量情況

- 2024年10月 新能(néng)源汽車產量數據

- 2024年10月(yuè) 軸承(chéng)出口情況

- 2024年(nián)10月 分地區金屬切削機床(chuáng)產量數據

- 2024年10月(yuè) 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據

博文選萃(cuì)

| 更多

- 機械加工過程圖示

- 判斷一台加(jiā)工(gōng)中心(xīn)精(jīng)度的幾種辦法

- 中走絲線切(qiē)割機床的發展(zhǎn)趨(qū)勢(shì)

- 國產數控係統和數控機床何去何從(cóng)?

- 中國的技術工(gōng)人都去哪(nǎ)裏了?

- 機械老板做(zuò)了十多年,為何還(hái)是小作坊?

- 機械行(háng)業最新自(zì)殺性營銷,害人害(hài)己!不(bú)倒閉才

- 製造業大逃亡

- 智能(néng)時代,少談點(diǎn)智造,多談點製造

- 現實麵前,國人沉默。製造(zào)業的騰飛(fēi),要從機床

- 一文搞(gǎo)懂數控車床加工刀具補償功能

- 車床(chuáng)鑽孔攻螺紋加(jiā)工方法及工裝設計

- 傳統(tǒng)鑽削與螺旋銑孔加工工藝(yì)的(de)區別