摘 要:數控機床急停故障是數控機床使用過程中最為(wéi)普遍和常見的故障,針對 FANUC Oi 係統數控機床,介紹了數控機(jī)床急停(tíng)的硬件及軟件控製(zhì)原(yuán)理,對數控機床急停故障進行了具體分析,提出了一種“追根尋源”的數控機床急停故障排除方法,可以有效快速地排除數控機床(chuáng)急停故障,提高數控機床使用價值。

關鍵詞:追根尋源;數控機床;故障排(pái)除;急停

數控機床急停控製的目的是在緊急情況下,使機床上的(de)所有運動部件製(zhì)動,並在最(zuì)短的時間內停止(zhǐ)運行。當數控係(xì)統出現自動報(bào)警信息後(hòu),需按下急停按鈕,待查(chá)看報警信息並排除故障後,再(zài)鬆開急停按鈕,使係(xì)統複位並恢複正常。在急停狀態下修改參數,在(zài)發生意外或關機時按(àn)下(xià)急停按(àn)鈕,可以有效保護強電(diàn)對控製板元件的衝擊和安全。急停故障是指旋開急停按鈕後機床始終(zhōng)複位,進給軸無法獲取使能信號(hào)和 PMC(Programmable Machine Controller)無Y 功能輸出的一種現象。可見,數控機床急停是數控機床安全性(xìng)的重要內(nèi)容,能否及時(shí)正確處理數控機床(chuáng)急停(tíng)故障將直接影(yǐng)響到機床操作安全及加工效率。本文以 FANUC Oi 數控係統分析了其控(kòng)製原理及常見(jiàn)故障的(de)處理方法。

1 、急停控製外圍連接

一般來說,急(jí)停(tíng)的產生有兩種途徑(jìng):一是機床運動過程中,在緊急情況下,人為按下急停按鈕,數控(kòng)機床進入急停狀態,主軸運轉及伺服進給會立即停止工作;二是機床發生超程或伺服報警等故障(zhàng),係統自動使機床進入急停狀(zhuàng)態。在急停回路設計時,所有的急停信號串(chuàn)聯在一起,任何一個按鈕按下時(shí),都將產生急停[1]。

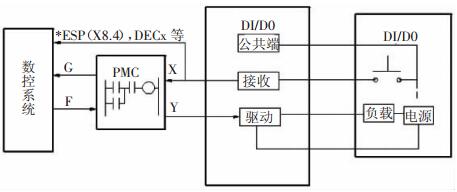

FANUC Oi-D 數控係統的性能比 Oi-C 更強,使用了速度更高的 CPU,提高了 CNC 的處理速度;具有標配嵌入式以太網功(gōng)能。Oi-D 數控係統是高性價比、高可靠性、高集(jí)成度的小型(xíng)化數控係統。圖 1 為FANUC Oi-D 數控係統急停按鈕與超程開關硬件連接示意(yì)圖。

如圖 1 所示(shì),進給軸超(chāo)程(chéng)開關為動斷觸點,急停按鈕與每個進給軸的超程開關串接,當沒有按急停按鈕或進給軸(zhóu)運動(dòng)沒有超程時,KA1 繼電器吸合,相(xiàng)應的 KA1 觸點閉合,則 Oi-D 係統的 I/O 模塊 X8.4處信號為 1,同時另一個 KA1 觸點也閉合。ai 伺服單元的(de)電源(yuán)模塊 CX4 插座的 2、3 管腳接收急停信號,閉合為沒(méi)有急停信號(hào)[2]。

圖 1 急停按鈕與(yǔ)超程開關硬件連(lián)接示意圖

KA1 觸點閉(bì)合後,若 Oi-D 係統和 ai 伺服單元本身以及(jí)之間的連接沒有故障,則 ai 電源模塊內部的MCC 觸點閉合,即 CX3 的管腳 1、4 接通,如圖 1 所示。使(shǐ)用該伺服單元內部的 MCC 觸點來控製(zhì)外部(bù)交流接觸器吸合,當外部交流接觸器 KM 吸合,三相交流 220 V 電源模塊就施加到了伺服單元的主電源輸入端 L1、L2、L3,數控係統和伺服單元(yuán)就能正常工作。

通過圖 1 可以看出,當按下急停(tíng)按鈕(niǔ)或軸運動到超程位置時,KA1 繼電器(qì)斷開(急停繼(jì)電器),Oi-D係統 I/O 模(mó)塊的 X8.4 為低電平,係統急停(tíng),同時電源模塊連接的 KA1 也斷開,伺服單元(yuán)的內部觸點斷(duàn)開,外部交流(liú)接觸器失電,主電源斷開(kāi)。若由於急停按鈕斷開(kāi)導致急停,隻需(xū)鬆開急停按鈕,使(shǐ)其閉合即可解除急停;若是由於超程開關斷

開導(dǎo)致急停,則要(yào)求必須有超程解除按(àn)鈕才能(néng)解除(chú),如圖(tú) 1 中的 SB1 按鈕所示。

2 、急停功能 PMC 控製

2.1 功能信號

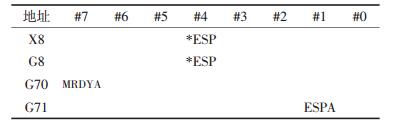

急停信(xìn)號有 X 硬件信號和 G 軟件(jiàn)信號兩(liǎng)種,X信(xìn)號是機床側輸(shū)入到 PMC 的信號,G 信號為 PMC 輸(shū)入到數控係統 CNC 的信號。急停硬件信號地址為X8.4,其信號地址是固定的。數控係統直接讀取該信號,當 X8.4 信號為“0”時,係統出(chū)現緊急停止報警。與(yǔ)急停報警緊密相關的信號還有 G8.4 信號(hào),該信號是PMC 送到 CNC 的緊急停止信(xìn)號(hào)。若 G8.4 為“0”,係統則(zé)出現緊急停止報警(jǐng)。CNC 直接讀取機床信號(hào) X8.4和 PMC 的輸入信號 G8.4,兩個信號(hào)中任意一個信號為(wéi) 0 時,進入緊急停止狀態。通常在急停狀態下,機床準備好信號 G70.7 斷開;第一(yī)串行主軸不能(néng)正常工作,G71.1 信號也斷(duàn)開[3]。急停功能信號如表 1 所示。CNC 係統、係統 PMC 及機床的信號關(guān)係圖(tú) 2 所示。

表 1 急停功能信號

圖 2 CNC 係統、係統 PMC 及機床(chuáng)的信號關係

2.2 急停 PMC 程(chéng)序

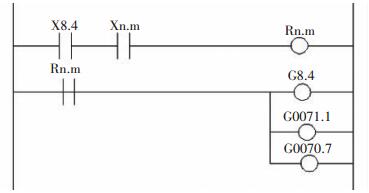

急停功能(néng)程序實時性要求高,通常(cháng)放在 PMC 第一級程序(xù)處理,G8.4 信號為 PMC 將 X8.4 和其他(tā)相關的信號進行綜合處理的輸出信號,如圖 3 所示。

圖 3 急停(tíng)信號 PMC 處理(lǐ)

圖 3 中,梯形圖在 X8.4 後麵串接了一個 Xn.m信號,比(bǐ)如某些機床的刀庫門開關、機床限位開關等。若(ruò) Xn.m 為“0”,即使急停控製回路一切正常(X8.4 為“1”),緊急停止 G8.4 仍(réng)為“0”,係統仍然出現緊急停止報警。因此,當(dāng)出現“緊急停止(zhǐ)”故障時,不僅要查看圖 1 所示的信號,還要查(chá)看圖 3 中各信號,這樣(yàng)才能排除該類故障。

3、 FANUC Oi 數控係統(tǒng)急停診(zhěn)斷方法

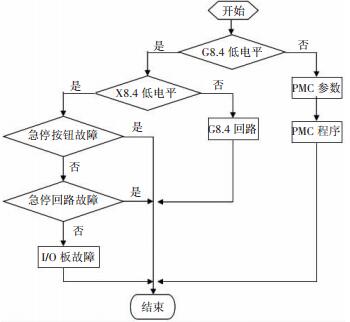

通過對 FANUC Oi 數控(kòng)係統的急停控(kòng)製原理分析,不難看出(chū),G8.4 信號是緊(jǐn)急停止信號樹的“根”,其(qí)他(tā)外圍 X 信號或 R 信號是這一信號樹上的“枝”,當出現“緊急停止”不能解除的故(gù)障時,如果隻查找圖 1 所示(shì)的信號而不(bú)從圖 3 中的 G8.4 著手“追根尋源”,則往往不能解決問題。在(zài)機床出現了急停故障時候,通常可以圍繞 X8.4 和 G8.4 信號,采用“追(zhuī)根尋源”的方式進行檢查,已達到事半功(gōng)倍的效果。

當數控機床出現急停故障(zhàng)時候,解決問題的關鍵在於從(cóng) G8.4 信號入手,使用 PMC 信號(hào)狀態圖進行診斷,翻頁找(zhǎo)到相應的信號地址 G8.4,觀(guān)察 G8.4 信號是否為 0,如果不為 0 則說明(míng) PMC 參數、PMC 程序等有問題(tí),要(yào)逐一進行檢查排除;如果為(wéi) 0,則說明 G8.4回路、急停控製回路、急(jí)停按鈕等出問題,要針對急停PMC 梯形圖進行檢查,對 PMC 梯形圖中引起(qǐ) G8.4 為0 的具體觸點一一排除。“追根(gēn)尋源”的數控機床急停故障排除方法具體實施過(guò)程可參照流程圖 4 進行。

圖 4 “追根尋源(yuán)”的數控機床(chuáng)急停故障診斷方法

4 、其(qí)他數控係統急停故障診斷方(fāng)法

對於 FANUC Oi 數控係統急停(tíng)故障可以采用以上方法,同時其(qí)他數(shù)控係(xì)統(tǒng)急停故障都可以(yǐ)采用同樣的思路和方法來檢查,關鍵要注意到不同數控係統(tǒng)中有關急停功能信(xìn)號的地址不同,隻要能正確的查(chá)找急停信號地(dì)址狀態、分析梯(tī)形圖原理、掌握機床電(diàn)氣線路檢查的(de)方法和原理,那麽所有的急停故障都會迎刃而(ér)解。

對於 FANUC O 係(xì)列係統(OMC/OMD/OTC/OTD/OTE 等),其“急停”信號(*ESP)的輸入地址一般固定(dìng)為 X21.4,對於這些係統可(kě)以直接檢查輸入信號的狀(zhuàng)態,並進行(háng)處理。在大部分帶有內部 PLC 的數控係統中(如:SIENENS802D/810D/840D/810M)等,“急停”信號(*ESP)無(wú)固定的輸入點(地址),它是由 PLC 程序傳輸 CNC 的(de)內部信號,但其內部信號的地址是固定不變的。在這種情況下,應根據機床 PLC 程(chéng)序,找出、檢查與“急停”信號(*ESP)相關的 PLC 輸入(rù)點,通(tōng)過檢測這些輸(shū)入信(xìn)號的狀態,最終確定引起“急停”的原因,並加以解決。*ESP 在 SIEMENS 常用係統(tǒng)中的內部信號地址如下(xià):

SIEMENS810/820GA3 中為:Q78.1

SIEMENS802S/C/D 中為:V26000000.1

SIEMENS810/840D 中為:DB10/DBB56.1

對(duì)於“急停”報警,應對照 PLC 程序,利用(yòng)係統(tǒng)的信號狀態診(zhěn)斷功能,首(shǒu)先檢(jiǎn)查以上內部信號(hào)的狀態,確定相關的 PLC 輸入點,並加以解決。

5 、數控係統急停故障實例

(1) 急停按(àn)鈕及主軸潤滑(huá)液位過(guò)低引(yǐn)起的急停故障維修

故障現象:有一台CK5085di 數控車床,配置 FANUCOi TD 數控係統,開機顯示急停報警,無法加工。

分析及處(chù)理過程:通過對照機床 PMC 狀態圖檢(jiǎn)查 G8.4 信號為 0,說明急(jí)停信號輸入係統;進一步通過信號狀態圖檢查 X8.4 信號,發現(xiàn)也為 0,對照機床電氣原(yuán)理圖,檢(jiǎn)查急停按鈕及急停(tíng)回路,發現機床手動操作合上的(de)急停按鈕斷線,重(chóng)新連(lián)接,複位急(jí)停按鈕後,再按 Reset 鍵,X8.4 信號顯示為 1,但機床(chuáng)依然急停;再進(jìn)一步使用梯形圖檢查 G8.4 回路,在(zài)電氣原理圖中找到 X2.3 信號為主軸潤滑箱液位報警信號,打開(kāi)車床側櫃門,發(fā)現主軸潤滑液位已經超過下刻線,添加潤滑液後,觀察 X2.3 變為 1,G8.4 也就為1,機床複位後,正常工作。原來,這台車床(chuáng)為主軸獨立潤滑(huá),潤滑電機(jī)開(kāi)機運(yùn)轉,為防止缺油主軸軸承損壞,將液位報警與(yǔ)急停在梯形圖中串聯。

(2)液壓電動機互(hù)鎖引(yǐn)起的急停故障維修

故障現象:某配套 FANUC 0T 的數控車盒,開機後出現“NOT READY”顯示,且按下“液壓(yā)起動”按扭後(hòu),液壓電動機不工作,“NOTREADY”無法消除。分(fèn)析(xī)及處理過程(chéng):經了解,該機床在正常工作情況下,應在液壓起動後,CNC 的“NOTREADY”自動消失,CNC 轉(zhuǎn)入正常工作(zuò)狀態(tài)。 對照機床電氣原理(lǐ)圖檢查機床的(de)“急停”輸入(X21.4)為“急停”開關、X/Z軸“超(chāo)程保護”開關、液壓電動機過載保護自動開關(guān)、伺服電源過載保護自動開(kāi)關這幾個開關的常閉觸點的串聯。 經檢查這(zhè)些(xiē)信號,發現液壓電動機過載保護的自動開關已跳閘。通過測試(shì),確認液(yè)壓電(diàn)動機無短路,液壓係統無故障,合上空氣開(kāi)關後,機床正常工作,且未發(fā)生跳閘現象。

(3)機床超極限保護引起急停的故(gù)障維修

故障現象:某配套 SIEMENS 810M GA3 的(de)立式加工中心,開機後顯示“ALM2000”機床(chuáng)無法正常起動(dòng)。分析及處理過程(chéng):SIEMENS 810M GA3 係統出現(xiàn)ALM2000(急停)的原因是 CNC 的“急停”信號生效。在本係(xì)統中,“急停”信號是 PLC 至(zhì) CNC 的內部信號,地址(zhǐ)為 Q78.1(德文版為 A78.1)。

通過(guò) CNC 的“診斷”頁麵檢查發現 Q78.1 為“0”,引起了係統急停。進一步檢查機床的 PLC 程序,Q78.1 為“0”的原因是由於係統 I/O 模塊中的“外部急停”輸入信號為“0”引起的。對照機床電氣(qì)原理圖,該輸入信號由各(gè)進給軸的“超極限”行程開關的常閉觸點串聯而成。 經測量,機床上的 Y 方向“超(chāo)極限(xiàn)”開關觸點斷開,導致了

“超極限”保護動作(zuò),實際工作台亦處於“超極限”狀態(tài)。 鑒於機床 Y 軸(zhóu)無製動器,可(kě)以比較方便地(dì)進(jìn)行機械手動操作,維修時在機床(chuáng)不通電的情況下(xià),通過手動旋轉 Y 軸的絲(sī)杠,將 Y 軸退(tuì)出“超極限”保(bǎo)護,再開機後機床恢複正常工(gōng)作。

(4)垂直進給軸超極限保護引起急停的故障維修

故障現象:某配套 SIEMENS 810MGA3 的(de)立式加(jiā)工中心,開(kāi)機後顯示“ALM2000”機床無法正常起動。分析及處理過程:分析及處理過程同(tóng)上。經檢查、測量,發現機床故障的原(yuán)因是 Z 方向“超極限”開(kāi)關觸點斷開,使“超極限”保護動作,Z 工作台亦處於“超極(jí)限”位置。 由於該機床 Z 軸為垂直進給(gěi)軸,伺服電(diàn)動機帶有製動器,無(wú)法簡單地利用(yòng)機(jī)械手動操作退(tuì)出 Z 軸,維(wéi)修時通過將機床的“Z 超極限”信號進行瞬時短接,在取消了“超極限”保護後,手動移動機床 Z 軸,退出“超極限”保護位置,然後再恢複“超極限”,機床恢複正常工作[4]。

6 、結束語

數控機床(chuáng)由於技術越來越(yuè)先進、複雜,對維修人員的要(yào)求也就越來越高。數控機床急停故障又是數控設備使用過程中一種常(cháng)見的複雜故障,由於引起這類故障現象的原因很多(duō),有電氣、PMC、參數等多方(fāng)麵的原因,在排除此類問題時,假如沒有一(yī)種清晰的、科(kē)學的(de)思(sī)路就會困難重重。經過大量實踐驗證,文中所提及的這種(zhǒng)“追根尋源”的數控機床急停故障排除方法,是一(yī)種高速、有效的數控機床急停故障排除方法,為提高數控機床運行效率奠定了一定基(jī)礎,具有重要的(de)現實(shí)應用及指導價值。

如果您有機床行業、企(qǐ)業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編(biān)輯部, 郵(yóu)箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機床產量數據(jù)

- 2024年11月 分地區金屬切削機(jī)床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車(chē))產量數據(jù)

- 2024年11月 新能源汽車產量(liàng)數據

- 2024年(nián)11月 新能源(yuán)汽車銷(xiāo)量情況

- 2024年10月(yuè) 新能源汽車產量數(shù)據

- 2024年10月 軸承出口(kǒu)情況

- 2024年10月 分地區金屬(shǔ)切削機床產量數據

- 2024年10月 金屬(shǔ)切削機床產量數據

- 2024年9月 新能源汽車銷(xiāo)量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量(liàng)數據