基於開放式數控係統的CKJCKJ6136A車床改造

2017-7-24 來(lái)源: 廣州番禺職業技術(shù)學院(yuàn) 作者(zhě):竇 凱 朱(zhū)洪(hóng)雷 鍾飛龍 廖傳輝 曹甜學

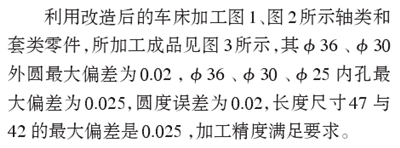

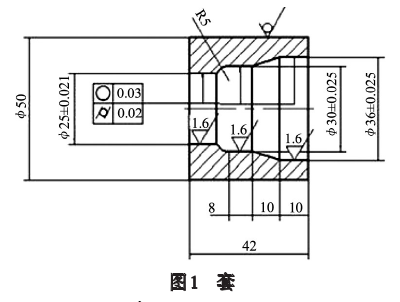

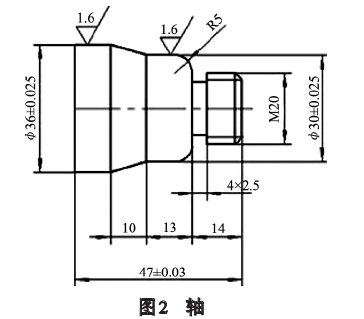

摘要:在分(fèn)析數控車床改(gǎi)造要求的基礎(chǔ)上,描述了伺服電機的選擇、參考點的設定(dìng)與(yǔ)調整(zhěng)、進給傳動鏈(liàn)誤差補償的方法以及變頻調速器(qì)、數控係統參數的設置,改造後車床的加工精度滿(mǎn)足生(shēng)產要求。

關鍵詞:車床;開放式數控係統(tǒng);數控(kòng)裝置參數

1.CKJ6136A簡介及改造要(yào)求

CKJ6136A數控車床是一台簡易型數控(kòng)車床,配置某公(gōng)司早期的GSK928數控係統,X軸、Z軸采用步進電機驅動,主傳動(dòng)采(cǎi)用異步電機、齒輪變(biàn)速。由於機床原(yuán)數控係統頻(pín)出故障且為已淘汰產品,無法維(wéi)修,但該機床(chuáng)導軌、絲杠、主軸等精(jīng)度保持較好,因此具(jù)有改造價值。為適應加(jiā)工時能(néng)選擇更加合理的切削用量,從而獲得最佳(jiā)的生產率、加工精度和表麵(miàn)質量(liàng)的加工要求,主傳動要能實現無級變速且具有較寬的調速範圍。為保證加工精度和增(zēng)加伺服驅動能力,X 軸、Z 軸采用交流伺服電機驅動,數控係統選用 HNC-21TD 開放(fàng)式(shì)數控係統。

2 電機的選擇與安裝

2.1 主軸電機

主電機的選擇采取類比法,經過與同類型數控車床的床(chuáng)身上最(zuì)大(dà)回轉直(zhí)徑、主軸轉速範圍(wéi)、主電機功率等技術參數比較,結合主傳動係統的基本要求,選擇GM710三相交流(liú)伺服變頻電機(jī)為主軸電機。GM710 電機功率為 5.5 k W,額定轉速為2500 r/min。該電機結構緊(jǐn)湊,體積小,重量輕,功率密(mì)度高;電磁振動小,旋轉精(jīng)度高,恒轉矩及(jí)恒功率調速範圍寬;轉子慣性(xìng)小,響應速(sù)度快;氣隙均勻,平(píng)衡精度高,轉矩(jǔ)脈動小;性價比高。

2.2 進給伺(sì)服電機

X 軸與 Z 軸(zhóu)進給電機的選(xuǎn)擇采用類比和校核計算相結合的方(fāng)法(fǎ),即經過與同類型數控車床的X軸、Z軸快速進給速度、最小輸入單位、重複定位精度(dù)、快速空載轉矩、切削力矩、快速進給力矩、轉動慣量等(děng)技術參數比較,初步確定交流伺服電機型號,而後進行轉(zhuǎn)矩校(xiào)核計算(suàn)和轉動(dòng)慣量匹配性校核計算,滿足要(yào)求(qiú)即可。下述為 X 軸電機選擇流程,用類比法參照同類型數控(kòng)車床(chuáng)初步選用 GK6061 交流伺服電機作為 X 軸驅動電機(同理,Z 軸選(xuǎn)用 GK6062 交(jiāo)流永磁伺服電機)。

2.2.1 切削力及絲杠的(de)進給牽引力計算

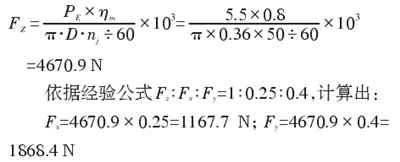

依(yī)據主(zhǔ)傳動功率計算法,主切削力為(wéi)[2]:

車(chē)刀受到(dào)的(de)車削抗力由拖板傳(chuán)遞到導軌上,與(yǔ)進給絲杠的牽引力相(xiàng)平衡。對於綜合型導軌,絲杠(gàng)的進給牽引(yǐn)力為:

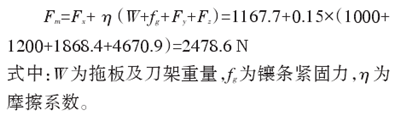

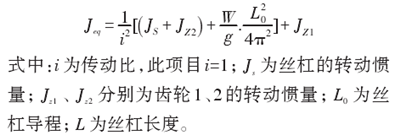

2.2.2 轉動慣量匹配校(xiào)核

拖板及絲杠等折算到電機軸的等效轉動慣量為:

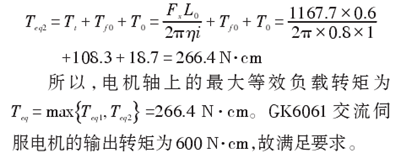

2.2.3 轉矩校核

1)快速空載啟(qǐ)動時的等效轉矩 Teq1

2.2.4 電機的安裝

更換主軸電機與進給伺服電機後,新電機與機床原有電機的安裝尺寸不同,因此均采用過渡連接板的方式來實現電機的固定。

2.3 主軸脈衝(chōng)發生器的安裝

脈衝發生器安裝在(zài)床頭箱(xiāng)的後端,並通過一對傳動比為1∶1的齒輪與(yǔ)主軸相聯,工作時,脈衝發生器與主軸同步旋轉,數控(kòng)裝置控製進給伺服電機準確(què)地配合主軸的旋轉而產(chǎn)生進給運動。從而保證主軸(zhóu)每轉 1 轉,螺紋車刀移動 1 個導程,同時還保證每次(cì)走刀都(dōu)在(zài)工件的同一點切入,使螺紋不亂扣。

3.控製係統的參數(shù)設置

3.1 主軸變頻裝置

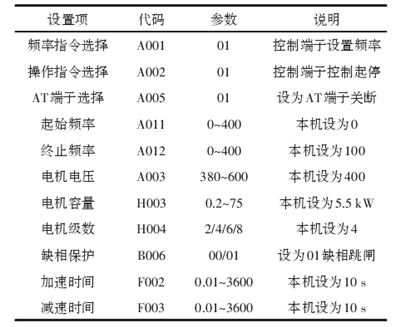

選用日立 SJ300 變頻器,多數參數保留默認值,部分參數根據(jù)需求進行設置。主要參數設置如表1所示。

表(biǎo)1 變頻器參數設置表

3.2 數控裝置

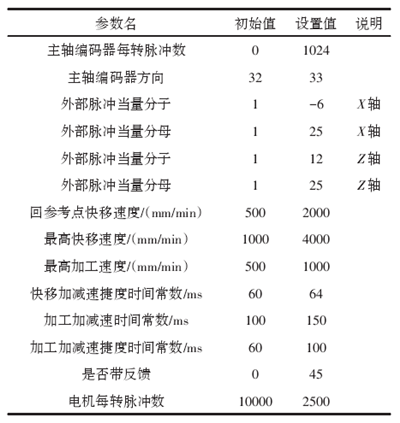

HNC-21TD數控裝置通電後經自檢進入主控界麵,為保證改造後的數控機床能正常運行(háng),必須進行參數優化。進入係統參數設置(zhì)菜單,對照(zhào)硬(yìng)件檢查係統參數是否正確(què),同時按表 2 所示數據核查設置參數[1]。

表2 HNC-HNC-21TD參數設(shè)置表

3.3 PLC參數

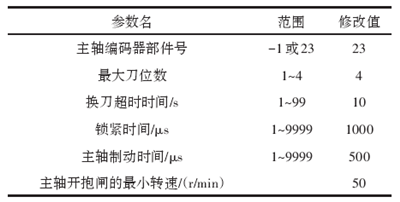

在PLC 程序中機床輸入的開關量信號定義為X,即各接口中的(de) I 信號(hào);輸出到機床的開關量信號定義為 Y,即(jí)各接口中的 O 信(xìn)號。將各個(gè)接口HNC-21 本地(dì)遠程 I/O 端子板中的 I/O(輸入/輸出)開關(guān)量分別定義為係統程序中的 X 、Y 變(biàn)量(liàng),需要通過設置硬件配置參數(shù)和 PMC 係統參數(shù)來實現,主要(yào)參數如表3所(suǒ)示。

表(biǎo)3 PLC參數設置表

4.機電聯調

4.1 參(cān)考點的設定與調整

隨滑板一起運動的減速擋塊釋放參考(kǎo)點開關觸(chù)頭(tóu)使其由通轉為斷,機床滑(huá)板減速並以設定的速度繼續移(yí)動,減速可使參考點停(tíng)留位(wèi)置準確。采用脈衝編碼器上的格柵信號來確定參考點,當減速擋塊釋放參考點開關觸頭使其觸點狀態由斷再轉為通後(hòu),數(shù)控係(xì)統(tǒng)將等待(dài)碼盤上的第 1 個格柵(shān)信號,該信號一出現,滑板立刻停止運動,此時的位置是電(diàn)氣(qì)原點。數控裝(zhuāng)置會記憶(yì)該點,調整時一般(bān)難於做到電氣原(yuán)點與機床參考點位置完全一致,會存有一定誤差,實際調(diào)整中是通過測量這一誤差值(zhí),采取對參考點補償的方法進行校正。即滑板到達電氣原點後(hòu)會(huì)再移動一個補償量,從而準確到達機械參考點(diǎn)。數控係統啟動後進入(rù)主界麵(miàn),按(àn)主菜單(dān) F1(參數索(suǒ)引(yǐn))鍵→選擇 F3(坐標軸參數(shù))→選擇(zé)軸(zhóu) 2(Z 軸)→選擇(zé)“參考點開關偏差”,輸入參考點補償量即可。

4.2 進給傳動誤差補償

機床長期使用後,進給傳動鏈運動部件會磨損並存在一定間隙(xì),為恢(huī)複其加工精度(dù),需進行間隙補償,即(jí)對數控裝置內的補償參數(shù)(Z向參數地址、X向參數地址)進行重新設定。補償量的具體測量方法是:使刀架(jià)從停留位(wèi)置向-Z 方向快速移動 50 mm,將百分表觸頭對準滑板的+Z側,適當壓緊觸頭並調整表針對零;讓刀(dāo)架從當前停(tíng)留位置再向-Z 方向快速移動 50 mm,刀架停穩後使其從停留位置向+Z 方向快速移(yí)動50 mm,讀出此時百分表的(de)數值並記錄下來,重複進(jìn)行 5~10 次,取算術平均值(zhí)作為間隙補償量。X方向間隙補償量的測定參照進行(háng)。

5.結束語

投稿箱:

如果您有機床行業、企業(yè)相關新聞(wén)稿件發表,或進(jìn)行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業(yè)相關新聞(wén)稿件發表,或進(jìn)行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視(shì)點

| 更多

行業數(shù)據

| 更多(duō)

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地(dì)區金屬切削機床產量數據

- 2024年11月 軸承(chéng)出口情況

- 2024年(nián)11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產(chǎn)量數據

- 2024年11月(yuè) 新能源汽車銷量(liàng)情況

- 2024年10月 新能源汽車產量數據

- 2024年10月(yuè) 軸承出(chū)口情況

- 2024年10月 分(fèn)地區金屬切削機床產量數據

- 2024年10月 金屬切削機床產(chǎn)量數據

- 2024年9月 新能源汽(qì)車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用(yòng)車(轎車)產量數據(jù)