銅鎢電極材料的電加工性能實驗研究

2017-3-17 來源:上海交通大學機械與動力工程學院 作者:雍耀維 郭常寧

摘(zhāi)要:銅鎢合金電極材料在加工硬質合金時,常以其相對損耗較小而受(shòu)到用戶的(de)青睞,加之銅鎢合金電極的熱穩定(dìng)性好,因此在現場使用銅鎢合金電(diàn)極加工(gōng)硬質合金的場合較多。用實驗的方法對不同配比的銅鎢合金材(cái)料作為電極進行深入(rù)研究,針對不同需求尋求最佳配比的銅鎢(wū)合金電極。考察了材料(liào)中的成分含量變化對(duì)電火花加(jiā)工特(tè)性的影響,用(yòng)能(néng)量分配(pèi)以及電子逸出功的原理(lǐ)分析了材料(liào)去除速(sù)度、相對電極(jí)損耗與電極材料特性以及電參數之間的關係。研究發現,極間電(diàn)壓160 V左右采用窄脈寬時,電極cu,,w可以(yǐ)獲得較好的工藝效果,含銅量少的cu笛w電極相對損耗最小(xiǎo)。

關鍵(jiàn)詞:電火花加工;銅鎢合(hé)金;電(diàn)極材料;加工特性

0.前言

在電火(huǒ)花加工(gōng)中,用(yòng)作工具電極的材料可達上百種,但主要有純銅(或(huò)紫銅)、石墨(mò)、銅鎢合金、銀鎢合金以及其它銅合金等。而在精密模(mó)具製造中,由於各個(gè)主要零部件尺寸精度和形狀精度要求較高,為了保證加(jiā)工後零件(jiàn)主要尺寸和形狀的精度(dù),在工具電(diàn)極材料的選用(yòng)時,常以(yǐ)電極損(sǔn)耗小為(wéi)原則。銅鎢合金電極材料(下稱(chēng):CuW電極)在加工硬質合金工件時以其損耗(hào)率較小,特別是(shì)棱角部的(de)損耗要比紫銅、石墨等電極明顯小因而受到用戶的青睞(lài),加之CuW電極的熱穩定性好,因此在生(shēng)產中通常使用CuW來滿足經濟性與性能要求。過去,在研究CuW電極加工硬質合金的文獻中,多數是討論單一CuW成分的電極加(jiā)工硬質合金時的放電加工(gōng)特性¨J,由於CuW合金中(zhōng)的主要成分是銅和鎢,二(èr)者的物理特(tè)性差異(yì)較大,銅的導熱率要比鎢的高,而鎢(wū)的熔點又比銅高出很多,當銅在CuW合金中的含量(liàng)較少時,電極的損耗較小,但是這並不是說銅越少損耗越低,因為不含銅的(de)鎢電極消耗反而大,也就是說消耗存在一個最佳(jiā)電極損(sǔn)耗比(bǐ)例,也就是說材料改變時,放電加工特性會(huì)有所不同,具(jù)體(tǐ)機(jī)製研究仍需實驗研(yán)究和分析。本(běn)文作者用實驗的方法考察(chá)了不(bú)同電(diàn)極材料的放電加工特性,從(cóng)能量分配以及電(diàn)子逸出功的原理分析了電極(jí)材料與放電加工特性的關係,力求找(zhǎo)到一種銅(tóng)鎢合金的最佳配比,得出一些指導(dǎo)生產銅鎢合金(jīn)電極材料的有益(yì)的結論。

1.實驗設計

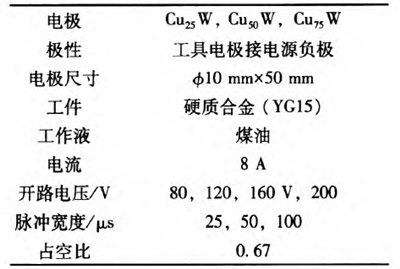

為了深入研究CuW電極對放電加工特性(xìng)的影響規律(lǜ),考察利用不同CuW材料(liào)作為電極材料時(shí)的放電電壓以及峰(fēng)值電流、開路電壓和脈衝寬度變化對材料去除速度、相對電極損耗的影響趨勢。該實驗加(jiā)工深(shēn)度為1 nMn。實驗條件(jiàn)如表1所(suǒ)示。

表1實驗條件

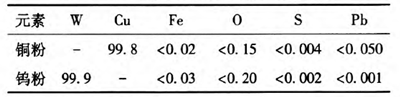

電極材料(liào)為cu笛w、cu如w和Cu,,W 3種銅鎢電(diàn)極;電極材料為銅粉和(hé)鎢粉末,化學成分如表2所示按照Cu:W質量比分別為25:75,50:50和75:25配料(liào)。工件材料是硬質合(hé)金(YGl5)。加工速度通過計算每分鍾工件的質量得到,相對電極損耗通過計算電極損耗量與加工速度的比值得到。

表2 CuW合金粉末成分(質量百分比)

2.銅鎢電極材(cái)料性(xìng)能

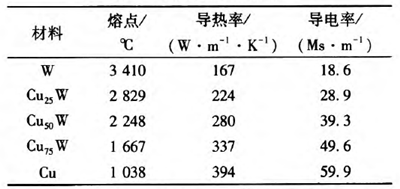

表(biǎo)3是銅(tóng)鎢含量不同時銅鎢合金以及銅和鎢的物理特性參數。

表(biǎo)3不同電極材料特性

從(cóng)表3中(zhōng)可以(yǐ)看出鎢的熔點(diǎn)是(shì)銅的3倍左右,而(ér)銅的導電率是鎢的3倍左右,導熱率(lǜ)和(hé)導電率隨著鎢(wū)的含量的降低而增加。鎢、銅的熔點相差很大,鎢的熔點高於銅的沸點且鎢銅不互溶,一般的熔煉方(fāng)法難以生產出鎢銅複合材料,目前是通(tōng)過粉末冶金方法得到鎢銅合金材料(liào)。其製取方法主要分為兩大類:熔滲(shèn)法和燒結法H]。在銅鎢電極中,鎢構(gòu)成該複合材料的耐熔相,起到骨架作(zuò)用(yòng),保持製品的幾何形狀;銅構成材料(liào)的易熔相,具有良好的(de)導熱性。本文中使用的銅鎢合金是通(tōng)過燒結法獲得(dé)的.其製造工藝(yì)路線為:擠壓,燒結;擠壓,燒結;再(zài)擠壓,再燒結;再擠壓燒結,最後滲(shèn)透。

3.實驗結(jié)果和討論

3.1材料去除速度分析

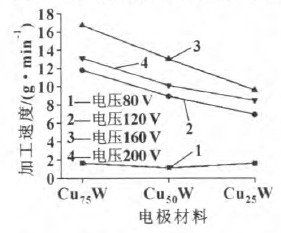

圖1表示當脈寬為25鬥s不(bú)同開放電壓(yā)條件下,材料去除速(sù)度與電極材料中銅鎢含量成分比例之間的關(guān)係。由圖可知在實驗範圍內的電壓條件下,無論開放電壓為多少,材料去除速(sù)度先隨著銅(tóng)含量的減小而變小,當銅含量為75%左(zuǒ)右時,即選用電極Cu,,w時,去除速度最大為17 mg/min;另一方麵,材料(liào)的去除速度(dù)隨著開放(fàng)電壓增大而增加,在開放電(diàn)壓(yā)為160 V時,達到最大,但是開放電壓的進一步(bù)增加材(cái)料(liào)去除(chú)速度有所降低。這是因為當開(kāi)放電壓增高時,由於電場強(qiáng)度等(děng)於電壓除以極間距,如果極間距相同(tóng),電壓增高,電場強度必然增大,所以在高(gāo)的電場強(qiáng)度條件下,放電時極間介質擊穿的幾率就會增大,每一個火花的能量增高,也(yě)就是材料的(de)去除速度會增加(jiā);但是(shì)電壓過高的時候,勢必造成能量密度過大(dà),讓加工工件來不及冷卻(què),降低材料去除速(sù)度。

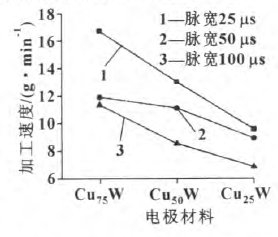

圖2是在(zài)開路電壓為160 V時,不同脈寬條件下,材料去除速度隨電極材料中銅鎢成份含量(liàng)比例變(biàn)化的曲線。由圖2可以看出,不論何種脈寬(kuān)條件,去除速度隨著電極材料中銅(tóng)含量的減小隨之(zhī)變小,表現(xiàn)出與隨電壓(yā)變化一致的規律。在選用材料(liào)為Cu,,w時,即銅含量為75%左右時,去除速度最大(dà)。同時脈寬的增加會使得材料去除速度下(xià)降,即在脈寬(kuān)為25汕s時其加(jiā)工(gōng)效果最佳。究其原因,脈(mò)寬增大的時候,放電通道擴張,則單位麵(miàn)積上能量的(de)密(mì)度隨之減小,所以通過放電離子通道提供的(de)能量不能提供足夠的爆炸力去(qù)除工(gōng)件表麵(miàn)的熔化材(cái)料;因此,較多的熔(róng)化物(wù)殘留在加工表麵,使得材料去除速度變慢。

圖1不同電壓下加工速度(dù)與電極材料(liào)之間的關係

圖2不同脈寬下加工速度與電極材料的關係(xì)

當電極的電阻(zǔ)不同時,則使得放(fàng)電波形前(qián)沿斜率(lǜ)也不盡相同,但電極的電阻較小時,則脈衝的前沿斜(xié)率就比較大,反(fǎn)之,電阻越大,脈衝的前沿(yán)斜率越小(xiǎo)H1。由於前沿斜率不同,造(zào)成帶電粒子和電荷對放(fàng)電點的衝擊不同,斜率越大則(zé)衝擊越大。當(dāng)占空比一定,脈寬較短的(de)時,單(dān)位時間內的火花(huā)的數目增多;在(zài)有效的脈衝中,當脈(mò)衝數目增多後,相應的對電極(jí)衝擊的量也會增大,結(jié)果表現為材料去除速度的增加。從單發放電的角度來說(shuō),這種作(zuò)用的結果不明顯,但是在(zài)經過若幹萬次甚至上百萬次的放電之後,這種作用結果疊加在一起,差(chà)別就明顯了。所以,隨著脈衝(chōng)寬度的增大,材料的去除(chú)速度會降低。

從參考文獻[8]中可知由於材(cái)料(liào)不同,其極間電壓也有有所不同,cu,,W(17.13 V),Cu。W(16.9 V),Cu笛W(16.5 V)。而且由於電極電阻的不同,施加在(zài)通道內的電壓(yā)就會不同。在所有的電極中,銅鎢電極的熔點隨著鎢含(hán)量的增大而增高,電阻同時也隨之增大。假如電阻每改變(biàn)降低(升高)一個(gè),隨之脈衝(chōng)能量的變化升(shēng)高(降低),則在單位時間內能量的變化就是該(gāi)時間(jiān)段內每一(yī)個脈衝(chōng)能量變化的積(jī)分值;所以經過成千上萬的(de)脈衝(chōng)後由電極(jí)阻值不同而引起的能量的變化不容(róng)忽視。當電(diàn)阻很(hěn)小(xiǎo)時,放電速度快,也就是脈衝能量較大,所以此時會產生大量的熱,能量在較短的時間內急劇增大,放電痕增大,由放電形成的屑滯留在(zài)間隙中,最終電極和工作屑之間放電,工作屑又和工件(jiàn)表麵(miàn)放電,真正消耗在工件(jiàn)表麵的能量都經過加工屑(xiè)的(de)分散,材料的去除速度就變的很小。用銅鎢(wū)合金作為電極材料,鎢元素的存在,讓電極的電阻增大,放電速(sù)度變慢,使得能量適中,隨之材(cái)料去除速度增大;但是,當鎢的含量過大,電阻太大,反而使得(dé)能量值過低,則材料去除速度明顯下降。

從放電的角度分析,放電通道是由陰極(一)、陽極(+)和等離(lí)子體所構成。在(zài)陰極和陽極都有壓(yā)降區,其電壓降(jiàng)數值比放電通道的(de)其餘(yú)部分大而且電位梯度大,相應電場增大,在電場作用下,開始場發射電子。同時在陰極是供給(gěi)攜帶電(diàn)流的電子,發射電子的陰極點被灼熱到足夠(gòu)高溫度,此刻開始熱致發射電子(zǐ),能使電子獲(huò)得足夠大的能量而逸出陰極表麵,靠近陰極表麵的正離子在表麵前方(fāng)形成的電場也有助於逸出(chū)電子。由於銅和鎢(wū)的逸出功很相(xiàng)近,但是在CuW電極中,電子逸出功降低,使電子的發射容易(yì)的多,致使在通道(dào)中的電子數量的增(zēng)大,而通(tōng)道中的電流95%是由電子的移動形(xíng)成的(de)∽1,所以最後轟擊工件的電子數(shù)量增大,材料的去除速度增大。但(dàn)是隨著脈寬增大,會因為電子的擴散(sàn)作用(yòng)而使陽極(工件)放電斑增大,降低其電流密度,從而影響電極表麵的金屬蝕(shí)除量。

3.2電極損(sǔn)耗分析

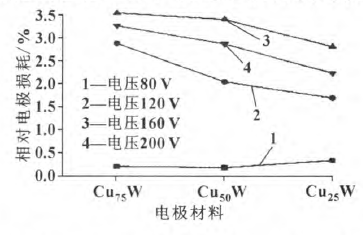

圖(tú)3表示了隨電壓變化時,相對電極損耗與與電極材(cái)料中銅鎢含量成分之(zhī)間的變化趨勢,相對(duì)電極損耗隨(suí)著(zhe)開放電壓增大(dà)而增加,在開放電壓為160 V時(shí)最大,但是開放電壓過高後,相對電極損耗開始下降。隨著電極中銅(tóng)含量的減小,相對電極損(sǔn)耗逐漸(jiàn)減小,即(jí)當選(xuǎn)用電極Cu:,W時,其相對(duì)電極損耗最小(xiǎo),而cu,,w電極損耗最高。這是因為當開路電壓升高(gāo)的時候,電極間的放電電壓也就會相應的升高,所以(yǐ)電極間的能量也會卜升.隨之電極的損耗就變大。

圖(tú)3不同電壓下相對電極損耗與電極材料之(zhī)間的關係材料之間的關係

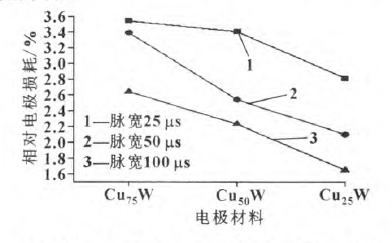

圖4中可以看出相對電極(jí)損耗隨電極中銅含量的減小而減小,同電壓特性一(yī)致:電極(jí)Cu笛w加工時其相對電極損耗(hào)最小,而cu,:w電(diàn)極(jí)損耗最高。而隨著脈衝寬度變長,則電極損耗越小。這是因為當脈寬增大時(shí)候,則脈衝的能量也增大,此時,通道也隨之擴張,能力密度就會(huì)降低;傳遞到電極上的能量就更容易在(zài)較長時間內被傳遞出(chū)去,這些都(dōu)會使得相對電極損耗降低(dī).

圖4不(bú)同脈寬下相對電極損耗(hào)與電極(jí)材料(liào)之間的關(guān)係

根據(jù)電極材料的物理屬性(xìng):在銅鎢電(diàn)極的導電率和導熱率都隨著銅含量的增大而增大,這會使(shǐ)得傳遞在電極上的熱量(liàng)很快被傳遞到(dào)其他的地(dì)方(fāng),所以較少的能量都被電(diàn)極吸收,所以銅鎢電(diàn)極的損耗(hào)會隨著銅的含量(liàng)的減小而減小。

從銅鎢合金電極的製造工藝考慮,在鎢含量較高的時候,這種方(fāng)法通常會產生很多的(de)氣孑L,這主要是因為鎢和液體銅的互溶(róng)性不好造成的。多孔性就會成為影響電(diàn)火花加工特性的主要因素。氣孔較多會產生較(jiào)大的電阻和弱的粒子結(jié)合力。這些氣孔會減小橫截麵積,根據電阻的表達式R=pL/S(這裏p是電阻率,L是導體(tǐ)長度(dù),s是橫截麵積)可知(zhī),電極的電阻值增加,當(dāng)電流值設定以後,通道(dào)中的能量隨著鎢含量的增大降低,也就是通過(guò)放電通道傳遞給(gěi)電極的能量就會減小,但是由於電極本身的電阻值(zhí)的增(zēng)大會使之獲得更多的能量,所以用來蝕除電極的能量也(yě)就會隨著(zhe)鎢含(hán)量的增大而增大,所以電極損耗會隨著鎢元素的增加而增大,而鎢電極因為其熔點和沸點(diǎn)都很高,所以保持較低的損(sǔn)耗。

如果陰極是低熔點材料,則不能在高溫下存在,所以電子的逸出主要依賴於陰極表麵的電場強度,如果材料的導熱性好,放電點附近的溫度(dù)梯度要比高熔(róng)點的材料小得多,所(suǒ)以電極表麵電場變化時放電點能在陰極表麵快速(sù)移動,電極損耗會很低(dī)。CuW電極的電(diàn)子(zǐ)逸出(chū)功就要比銅或者鎢的低¨.,所以電子很容(róng)易就逸出,在通道中電子的數目增大。電子(zǐ)高速奔向陽極,並與陽極(jí)逸出的原子流(因為陽極的壓降(jiàng)一般很小)碰撞,使有些沒有電離原子產生電離,這樣奔向陰極的正離子的數量也會增大,在高溫作用下,場致發射電子(zǐ)和熱致發(fā)射電子共同左(zuǒ)右,所以作為陰極的電極的損耗取決於材料本身的物理特性如(rú)熔點,導熱等,Cu笛w雖然導熱(rè)率低,但熔(róng)點高,在短脈衝下(xià)熱量來(lái)不及傳(chuán)導,凸顯了熔(róng)點的(de)作用,所以其電(diàn)極損耗會下降,而Cu75W熔點要低,導致損耗增加。

3.3 實驗驗(yàn)證

通過(guò)以上實(shí)驗分析,在加工過程中,加工速度和相對電極損耗都會隨電極材料中銅含量(liàng)的減小而減小。因此建議在粗加工是(shì)可選(xuǎn)用Cu,,w電極,而精加工時刻(kè)采用Cu為W電極。選(xuǎn)擇電壓160 V,脈衝寬度(dù)100鬥s進行驗證實驗,加工速度可達19.5mg/min,而電極損耗1.75%左右。

4.結論及展望

通過一係列的試驗研究,結果表明:

(1)開路(lù)電壓越高,則材料的去除速度也(yě)越高(gāo),但是當電壓過(guò)高時,材料去除速度反而會下降,較優(yōu)的(de)開路電壓為160 V;電極的損耗也會隨著開(kāi)路電(diàn)壓(yā)的升高而增大。脈(mò)衝寬度越大則材料去除速度越小,隨著脈衝寬度的增大,電極的損耗隨之降低。

(2)隨著電極材(cái)料中銅含量的減小,材料(liào)的去除速度和相對電極損耗都隨之減小;電極采用Cu,,W時,加工性能最佳。而電(diàn)極采用cu笛(dí)w時,相對電極損耗最(zuì)佳。因此建議在粗加工是可選用cu,,w電極,而精加工時刻采用Cu巧w電極。

(3)整個實驗中隻考慮了加工速度以及相對電極損耗(hào)受電極材料(liào)成分影響,而沒有考慮到加工表麵質量。因此後期研究中需對不同成分(fèn)配比的電極對加工表麵質量影響深入研究。

投稿箱:

如果您有機床行業、企業相關新(xīn)聞稿(gǎo)件發表,或進行資訊合作,歡迎聯係本網編輯部(bù), 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新(xīn)聞稿(gǎo)件發表,或進行資訊合作,歡迎聯係本網編輯部(bù), 郵箱:skjcsc@vip.sina.com

更多相關(guān)信(xìn)息

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬(shǔ)切削機(jī)床(chuáng)產量數據

- 2024年(nián)11月 分地(dì)區金屬切削機床產量數據(jù)

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2024年11月 新(xīn)能源汽車產量數據

- 2024年11月 新能源(yuán)汽(qì)車銷量情況

- 2024年10月 新(xīn)能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產量數(shù)據

- 2024年10月 金屬切削機床產量數據

- 2024年(nián)9月 新能源汽車銷量情況

- 2024年8月 新(xīn)能源汽車產量數據

- 2028年8月(yuè) 基(jī)本型乘用車(轎車)產量數據

博(bó)文選萃

| 更多

- 機械加工過程圖示

- 判斷一台加工(gōng)中心精度的幾種辦(bàn)法

- 中走絲線切割機床的發展趨勢

- 國(guó)產數控係統和數控機床何去何從?

- 中國的(de)技術工人都(dōu)去哪裏(lǐ)了?

- 機械(xiè)老板做了十多年,為何還是小作坊?

- 機械行(háng)業(yè)最新自殺性(xìng)營銷,害人害己!不倒閉才

- 製造業大逃亡

- 智能(néng)時代,少談點智(zhì)造,多談點製造

- 現實麵前,國人沉(chén)默(mò)。製造業的騰飛,要從機床

- 一文(wén)搞懂數控車床加工(gōng)刀具補償功(gōng)能(néng)

- 車床鑽孔攻螺紋加工方法及工裝設計

- 傳統鑽削與螺旋銑孔加工工藝的區別