摘要: 為了解決(jué)大直(zhí)徑(jìng)菲涅爾透鏡模具加工機床的(de)加工穩定性、精度難以保證的問題,基(jī)於ANSYS Workbeach軟(ruǎn)件,對機床(chuáng)整體進行(háng)靜動態分析. 首先(xiān),通過靜態分析得到大直徑(jìng)菲涅透(tòu)鏡模具加工機床整機的薄弱環節; 然後,利用模態(tài)分析法得到機(jī)床整機(jī)前六階的模態振型並分析了機床結構的模態頻(pín)率及振型之(zhī)間的關係. 分析結果表明: 橫梁穩定性(xìng)較低,為機床的薄弱環節,橫梁(liáng)內部x 向筋板需要加強(qiáng); 機床最大位移發生在橫梁(liáng)位置,變形(xíng)主要發生在地腳,需要改善優化地腳數量與布局. 改進方案為: 橫梁筋板厚(hòu)度不變,將內部原垂直構成的十(shí)形結構筋板改為V 型結構; 箱體前段需要增加3 個地腳並成等距排列以(yǐ)提(tí)供支持(chí)力,從而加(jiā)強機床剛度。

關鍵詞: 菲涅爾透鏡; 模具加工; 靜動態分析; 模態

菲涅爾透鏡是由一係列同心(xīn)棱形槽構成的光學係統,具有優良的光學聚焦和成像性能. 因其厚(hòu)度薄、質量輕、口徑大、結構(gòu)緊湊、可大批量利用複製技術生產等優點(diǎn)[1-2],在軍工、航空航天、精密儀器等領域具有廣闊的應(yīng)用前景.

大直徑菲涅爾透鏡的質量取決於專(zhuān)用機床的性能指標,不僅要求(qiú)機床具有高的加工精度和可靠性,還要求機床具有優(yōu)異的靜動態(tài)特(tè)性[3]. 機床靜動態特性的好壞直接關係到大直(zhí)徑菲涅爾透鏡表(biǎo)麵粗糙度和加工可靠性及整機的使用壽命[4]. 大直徑菲涅爾透鏡由於環距小、環數眾多,加工過程中加(jiā)工軌跡由一簇相互之間不連(lián)續(xù)的同心圓環(huán)構成且相鄰環帶傾(qīng)角有微小差距[5]. 整個(gè)加工過程中,機床(chuáng)進行無數次的退刀、進(jìn)刀同時需對刀具所在回轉軸進行微調. 機床各軸不停地起動、停止(zhǐ)以及微調,這樣對機床的精(jīng)度要求極高[6-7]. 機床是由許(xǔ)多(duō)部件(jiàn)組(zǔ)成的複雜係統,那些質量較大且起(qǐ)支撐作用的部件對機床整體結構的特性影響很大,直接影響機床整體結(jié)構的加工精度、運行穩定性和工作壽命,必須對機(jī)床靜動態進行研究。

目前,國內外諸多學者對機床的靜(jìng)動態特性進行了研究並取得了有(yǒu)益(yì)成果. 丁喜合等[8]采用有限元軟件(jiàn)SAMCEF Mecano,找出了機(jī)床的薄(báo)弱環節,驗(yàn)證了靜動態特性分析的正確性. 王禹(yǔ)林等[9]使用ANSYS 針對影(yǐng)響較大的(de)結合麵剛度進行優化,改善了整機的靜動態(tài)特性. 劉傳倫等[10]在虛擬樣機技術的基(jī)礎(chǔ)上,分析了雙橫梁高速加工龍門銑床的剛度和變形(xíng)問題,提出了龍門銑(xǐ)床雙橫梁係統的設計方法,解決了大跨(kuà)距龍門銑床剛度低、靈活(huó)性差的問題. 美國Park 等[11]利(lì)用靜動態特性分析得到機(jī)床靜(jìng)剛度與機床結構尺寸的關係,利用有限元軟件建立了3 個不同尺寸的機床有限元模型,對(duì)其分別進行了模態分析,確定了機(jī)床的最優結構尺寸. 英國Huo 等[12]利用ANSYS 軟件對所做出的開放式框架結構和封閉式龍門結構2 種(zhǒng)機床總體布局進行靜動態分析得到後者優於前者,為機床結構優化提供了指導方向。

本文針對大直徑菲涅爾透鏡模具加工機床加工穩定(dìng)性、精度難以保證的難(nán)題,以機床整機為研究對象,運用三維建(jiàn)模軟件(jiàn)Pro /E 建立了機床結構簡化實體模型,應用ANSYS Workbeach 軟件建立了機床整機的有限元模(mó)型. 利用有限(xiàn)元(yuán)法對機(jī)床整機進行了靜力學分析和模態分析,得(dé)到機床整機的位移雲圖、固有(yǒu)頻率和振型,並提出了機床(chuáng)優化措施.

1 、機床結(jié)構簡介

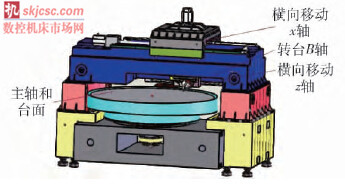

大直徑菲涅爾透鏡模具加工機床如圖1 所示,其采用龍門(mén)式(shì)立式主軸結(jié)構,橫向水平方(fāng)向移(yí)動軸為x 軸,縱向豎(shù)直運動軸為z 軸(zhóu). 轉台B 軸布置在z軸上,可(kě)隨x、z 軸做水平、豎直(zhí)運動.

圖1 大直徑菲(fēi)涅爾透鏡模具(jù)加工機床三維圖

2 、建(jiàn)立機床(chuáng)有(yǒu)限元模型

鑒於大直徑菲涅爾透(tòu)鏡模(mó)具加工機床的結構特點,對機床整體進行建模.

2. 1 局部細節的簡化處理

由於大直徑菲涅爾透鏡模具加工(gōng)機床結構非常複雜,除了主要結構外,還存在一些螺栓、螺釘孔(kǒng)、擋板等輔助結(jié)構,同時,橫梁、立柱內部的筋板類型和位置複雜多樣,增大了在後續有限元分(fèn)析過程的難度且這些(xiē)輔助結構(gòu)對床身的靜動態特性關(guān)係不大(dà),隻是對機床主要結構的一些應力相關的(de)問題產生影響。 所以將這些結構進行簡化處理後,對主要結構進行靜動態特性分析,最終求得(dé)更加(jiā)準確的有(yǒu)限元結論。

2. 2 床身材料的選擇

橫梁、立柱、床身等材料為灰鑄鐵HT250,其中(zhōng)材(cái)料彈性模量為160 GPa,密度為7 200 kg /m3,泊鬆(sōng)比為0. 25.

2. 3 網格劃分

床身、立柱、橫梁(liáng)等結(jié)構內部(bù)結構複雜,內部有筋板,外側有肋,孔的數量(liàng)也較多(duō),采用自由劃分的(de)方式劃分網格,保證求(qiú)解質量和計算(suàn)效率.

2. 4 邊界條件設定

在有限元分析過程中,邊(biān)界(jiè)條件主要包括載荷和約束,Ansys Workbench 中有4 種慣性載荷形式和4 種接觸類型[9]. 慣性載荷形式(shì)包括慣性載(zǎi)荷、位移約束、結構載荷(hé)、熱載荷. 接觸類型包括綁定接觸、不分離接(jiē)觸、無摩擦接觸及粗糙(cāo)接觸(chù). 其中(zhōng)綁定接觸和不分離接觸屬於線性行為. 本文中機床各部件間接觸類型(xíng)均為綁定接觸,電機導軌(guǐ)等(děng)其他附屬結構均被慣性載(zǎi)荷代替.

3、 機床(chuáng)整機靜力學分析

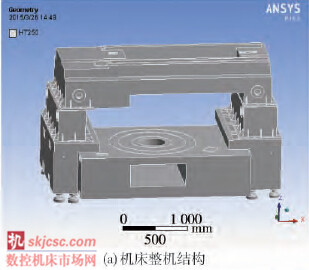

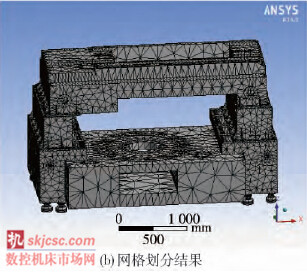

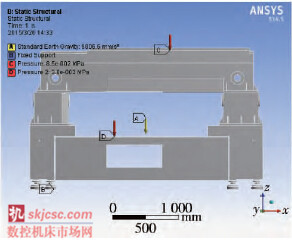

機床整機(jī)簡化後(hòu)的結構與網(wǎng)格劃分(fèn)如圖2 所示,網格密度類型為粗糙類型,單元尺寸(cùn)為100,網格劃分采用自由劃分方法,節點數為288 074,單元(yuán)數為149 014. 通過計算可知橫梁、溜板、轉盤及其負載質量(liàng)約為3 875 kg,承(chéng)受壓強為85 kPa. 機床受力情況如(rú)圖3 所示. 由於切削力很(hěn)小(xiǎo),以上慣性載荷可看作恒力,故確定結合麵為綁(bǎng)定(dìng)接觸.

圖2 機床整機的結構與網格劃分

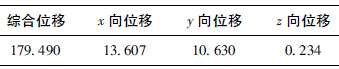

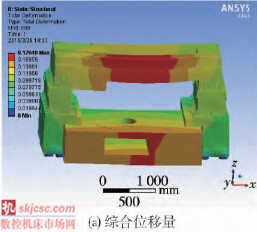

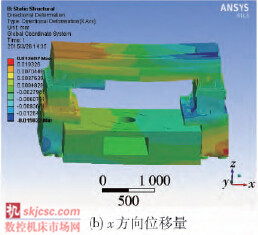

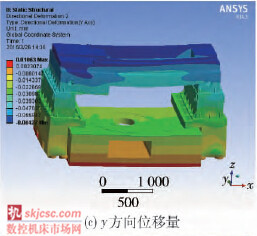

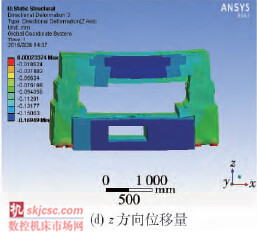

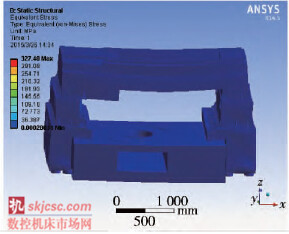

簡化後的機床模型主要受到自身重力、地腳支持力、轉台與溜板等外界負載的作用力. 靜力學求解完成後(hòu),機床整體位移雲圖如圖4 所示,機床最大位(wèi)移見表1. 可以看出(chū),機床綜合位移量主要發生在橫梁與機床箱體前段(duàn),綜合變形最大變形為179. 490 μm. 由表1 可知,機床z 向位移最小,x 向最大位移為13. 607 μm,發生在右下地腳處,y 向最(zuì)大位移為10. 630 μm,發生在箱體前段. 橫梁(liáng)內部x向筋板需要加強,以減小x 向變形,箱體前段需要增加地腳以提供支持力,從(cóng)而加強機床(chuáng)剛性(xìng). 在(zài)橫梁的壓(yā)力等外界負荷的(de)作用下,左立柱底部的變形量比較小,最大變形(xíng)位移發生在立柱(zhù)右側y 向,這是因為立(lì)柱底部固定,受到橫梁(liáng)壓力(lì)作用下產生壓縮(suō)變形. 立柱內部左側筋板需要加強,減小立柱y 向變形,從而使機床得到高剛度. 由機床應力分布圖(tú)5可知,整機應力較小,滿足剛度要(yào)求.

圖3 機床整機約束條件

表1 機床整機各個方向的位移量

4 、機床(chuáng)整機模態分析

4. 1 模態分析理論基礎

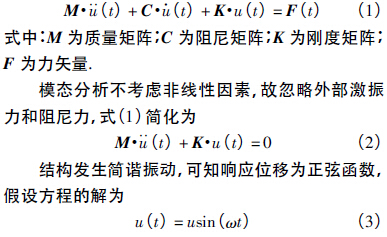

模態分析研究是利用模態坐標替換振動微分方程裏的自然坐標,通過解偏微分方程(chéng),求(qiú)得(dé)係統的固有頻率(lǜ)、模(mó)態坐(zuò)標、阻尼比和振型. 正確的微分方程建立是分析機械結構的動態特性的有力保(bǎo)證,多自由度運動微分方程可(kě)表示為

圖4 機床整機(jī)靜力分(fèn)析結果

圖(tú)5 機(jī)床整機應力效果圖

4. 2 機床整機模態分析

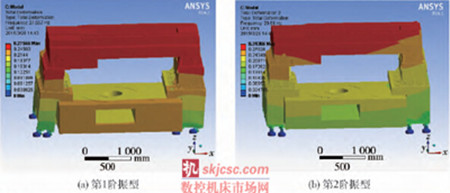

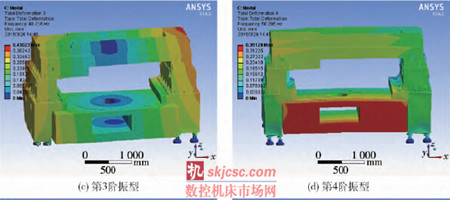

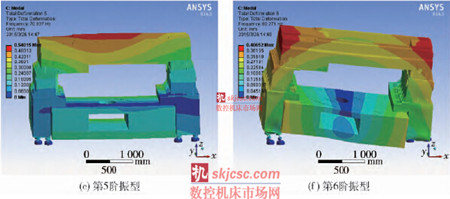

圖6 機床整機動態分析結果

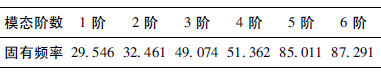

機床的設計要滿足機床在(zài)實際運行過程中(zhōng)剛度要(yào)求,通過(guò)對簡化後的(de)機床結構(gòu)進行模態分析,得到六階(jiē)振型如圖6 所示,機床整機結構的固有頻(pín)率如表2 所示. 機床的一階(jiē)振型(xíng)固有頻率為29. 546 Hz,對應振型是在x - z 平(píng)麵內左右擺動,最(zuì)大(dà)位移為275. 66μm; 機床的二階振型固有頻率為32. 461 Hz,對應振型是在y - z 平麵內前後擺動,最大位移為313. 06μm. 一、二階固有頻率接(jiē)近,最大位移發生在橫梁位置,將會影響導軌的進給精度. 機床的三階振型固有頻率為49. 074 Hz,對應振型是在沿z 軸振動(dòng),最大位移為430. 23 μm; 機床的四階振型固有(yǒu)頻率(lǜ)為51. 362Hz,對應振型是在y - z 平麵前後擺動,最大位移為428. 41 μm. 三、四階(jiē)固有頻率相差不大,都為x - y 平麵內的整體變形,變形主要發生在地腳,需(xū)要改善優化地腳數量與布局. 機床的(de)五階(jiē)振型固有頻率為85. 011 Hz,對應(yīng)振型是在y - z 平麵內前後擺(bǎi)動(dòng),最大位移為480. 13 μm; 機床的六階振型固有頻率為87. 291 Hz,對應振型是在x - z 平麵(miàn)內左(zuǒ)右(yòu)振動,最大位移為406. 52 μm.

表2 機床整機結構的固(gù)有頻率

5 、結(jié)論

運用ANSYS Workbench 對大直徑菲涅爾透鏡模具加工機床進行了靜動態特性(xìng)分析,得到以(yǐ)下結論:

1) 橫梁穩定性較低,易發生S 形凹凸振動,為機(jī)床的薄弱環節. 內部x 向筋板需(xū)要加強,根據對角筋板抗扭理論,將橫梁內部筋板改(gǎi)為V 形結構.改進方案為: 筋板厚度不變,將原來由橫向和縱向筋板垂直構成的十形結構轉(zhuǎn)變成(chéng)斜筋構成(chéng)的V 形結構.

2) 整機一、二階固有頻(pín)率接近,機床最大位移(yí)發生在橫梁位置,將會影響導軌的進給精度; 三、四階(jiē)固有頻率相差不大,機床變形(xíng)主要發生在地(dì)腳,箱體前段需要增加3 個地腳並成等(děng)距排列以提供支持力,從(cóng)而加強機床剛度.

3) 機床固有(yǒu)頻率較低,易發生共振,因(yīn)此(cǐ),電機等動載荷產生的激振力頻率要避開(kāi)機床固(gù)有頻率,提高機(jī)床精度.

如果您有機床行業(yè)、企業相關新聞稿件發表,或進行資訊合(hé)作,歡迎聯係本網編(biān)輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬(shǔ)切削機床產量數據

- 2024年11月 軸(zhóu)承(chéng)出口情況

- 2024年11月(yuè) 基本型乘用車(chē)(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年(nián)11月 新能源(yuán)汽車銷量情況

- 2024年10月 新能源汽車產量數(shù)據(jù)

- 2024年10月 軸承出口情況

- 2024年10月 分地(dì)區(qū)金屬(shǔ)切削(xuē)機床產量數據

- 2024年10月 金屬切削(xuē)機床(chuáng)產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據(jù)