科技創新是企業轉型升級的必然選擇,是企業由弱到強,實現可持續發(fā)展的堅(jiān)實保障。近(jìn)年來,齊二機床充分認識到創新是企業發展的根本(běn)所(suǒ)在,沒(méi)有把技術創新(xīn)隻停留在口號(hào)上,而是埋頭鑽研、銳(ruì)意(yì)進取,真正把科技創新工作落到了實處。在當前整個機床行業呈現(xiàn)下行趨勢的大環境下(xià),企(qǐ)業通過(guò)不斷加大(dà)科技投(tóu)入及實施項目製管理,建立(lì)新型研發分配機製,為全體(tǐ)科技工作者營造了一個良好(hǎo)的科研創新氛圍,凝聚(jù)了一批敢於拚搏、勇於創新的技術(shù)創新隊伍,為齊二機床的轉型升級(jí)保駕護航。

原始創新再上新台階

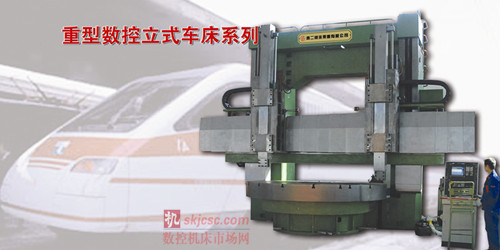

2011年以來,國內機床行業市場呈現下行趨勢,特別是重型機床(chuáng)市場下行速度較快,到2014年(nián)末,重型機床的銷售總額已降至(zhì)2010年最(zuì)高峰時的20%-30%,公司的主導產品落地銑鏜床、大重型立、臥車、龍門鏜銑床等產品市場訂單驟減,產能嚴重過剩。相對於大重型機床,市場對中小(xiǎo)規格(gé)的機床需求回(huí)升較快,為此公司設計部門(mén)對現有產(chǎn)品結構進行了(le)重(chóng)新梳理,加大車(chē)銑複合機床和鍛壓(yā)設備的研發力度,並取得了一定的成績,已成功研製了20餘種新型產品。今年4月,在北京召開的第(dì)十四屆中國(guó)國(guó)際(jì)機床展覽會上,公司自主研發(fā)的、代表國內同類機床(chuáng)產品先進水平的FAM-160型高速落地(dì)銑鏜床和TK6111A型(xíng)數控臥式鏜床與國內外機床行(háng)業高精尖數控機床產品(pǐn)同台媲美,全力展示了企業雄(xióng)厚技術實力,獲(huò)得了廣(guǎng)大展商及參展人(rén)員的好評,現已(yǐ)成功簽售了多台此類產(chǎn)品(pǐn)。

同時,圍繞“中(zhōng)國製造(zào)2025”和“一帶(dài)一路”等國家(jiā)政策,結合市場需求,不斷調整產品(pǐn)服務領域,大力推廣、應用高新技術和適用技術(shù),使科技成果迅速而有效地轉化(huà)為富有市場競爭力的商品。一方麵,通過研發服務於航天航空模具等行業的高速、高精度的中小型機床,豐富企(qǐ)業可供產(chǎn)品的(de)種類(lèi)與(yǔ)規格,擴大服務領(lǐng)域;另一方麵,加快機床智能化(huà)水平的(de)提升,實現機床的自動檢測與反饋、刀具的(de)智(zhì)能管理、智(zhì)能防撞、故障遠程診斷等智能控製,使產品性能(néng)更加合理,市場競爭能力進一步提升。

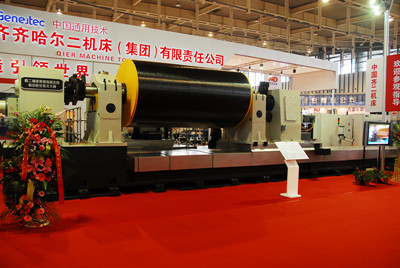

近(jìn)年來,齊二機床(chuáng)充分運用中國通用技術集團提供的業務協同平台,依托(tuō)北京機床研究所技術研發、精密檢測的優勢與企業在重型機(jī)床領域的製造(zào)優勢,協同開展技術創新,開發了高(gāo)速(sù)五軸龍門鏜(táng)銑床(進給速度30 m/min,主軸轉速6000rpm)。該產品介於重型機床與(yǔ)中型加工中心之間,主要服務對象為航天、航空、模具等高端客戶,是通過細分市場而(ér)推出的一款高速五軸型高檔產品,該項目的研製成功將(jiāng)豐(fēng)富齊(qí)二原(yuán)有龍(lóng)門係列產品,進一(yī)步擴大(dà)產品服務領域(yù)。

與此同時,企業跳出現有(yǒu)重型金切機床製造的圈子,以市場為導向,服務於市場,盯緊國家大力發展航天航空、軌道交通及海洋工程的政策(cè),通過產學研合作(zuò),加快增材製造、軌道交通裝備及海洋工(gōng)程裝備的開(kāi)發,現在已與南京航天航空大學合作開發龍門式鋪絲機,與北京航天航空大(dà)學合(hé)作開發高鐵(地鐵)軌道在線銑磨機,與哈爾濱工程(chéng)大學合作開發水下管道切割焊接機等專用裝備。這幾種產品在市(shì)場上均有較大(dà)需(xū)求,成功開發可替代進口。

引進消化再創(chuàng)新實現新突破

為(wéi)了進一步縮小與國際先進技術水平的差距,齊二機床廣泛開展國際(jì)合作。近幾(jǐ)年,企業與德國羅特(tè)樂公司就高檔重型數控落地銑鏜床(chuáng)、與意大(dà)利FMT公(gōng)司就大(dà)型數(shù)控導軌磨床、與瑞典AP&T公司(sī)就重型數控(kòng)油壓機與(yǔ)美國環球公司就精密數控臥式銑鏜床進行技術合作。通過引進世界領先的源頭技術、合作生產,經消化吸收再創新,掌握了國際先進技術(shù),擴大了產品服務範圍,使公司(sī)產品向高端化邁進了一大步。

特別是與掌握當(dāng)今世界最高水平的(de)大型數控多工位壓力機核心技術(shù)的德國哈格自動化公司合作開發研製的TDL-4 3200型、TDL-4 2500型(xíng)多工位自動化(huà)衝壓生產線,集成了當代數控(kòng)、通(tōng)訊、傳感、液壓與氣動、機構(gòu)分析與優化等諸多高端技(jì)術,具備(bèi)自動化、高速化、柔性化、複合化、節能與環保等優勢,具有(yǒu)國際先進(jìn)的技術水平。整線生產節拍(pāi)可調整,最高(gāo)可達每分鍾25次,可代替至少2條由4~6台壓力機組成的生產線(xiàn)。整線(xiàn)可編程實現變工位功能,5工位變(biàn)6工位或(huò)4工位,拓寬衝壓(yā)工藝範圍以滿足不同(tóng)用戶的要求,是汽車大型覆(fù)蓋件衝壓首選的最先進設備,並(bìng)成功代替了進口產品。目前,該係列產品(pǐn)已在廣東福迪汽車有限公司(sī)投入使用。

重大專(zhuān)項申報與科技創新成果斐然

近兩(liǎng)年來,齊二機床技術中心先後承擔了多項國家級項目。與哈工大聯合承擔了2014年國家“高檔數控機床與基(jī)礎製造裝備(bèi)”科技重大專項“輕量化(huà)壁(bì)板激(jī)光誘(yòu)導柔性熱成型技術與裝備”;與哈工大合作承擔了863項目“麵(miàn)向機床和工程機械產(chǎn)品的綠色工藝技術評估(gū)及相關基礎數據庫(kù)開發”;成功申報了“航天大型複雜複合(hé)材料構件成套製造裝備及示範生產(chǎn)線”和(hé)“機床關鍵(jiàn)零部件加工的精密級數控機床能力提升關鍵技術研究與應用”兩項2016年度科技重大專項項目(mù);“高(gāo)速數控龍門鋁錠複合加工生產線”申(shēn)報了工業信息化部的智能製造試點示範項目,與北京二七軌道(dào)交通廠、北京航天航空大學合作研製的“鋼軌在線銑磨機(jī)床”被列為“十三五”國(guó)家重點研發計劃。2015年,企業先後完成了水室封頭車銑加工中心、TK6932型超重型落地銑(xǐ)鏜床及大型筒形構件鋪(pù)帶(dài)機等三項科技重大專項項目(齊二機(jī)床為三(sān)個項目的(de)課題責任單位)的終驗收工作,取得了一批具有自(zì)主知識產權的研究成果。

與此同(tóng)時,齊二機床研發的多項新產品也獲得了國家及省、市的獎勵。與大連理工大學合(hé)作(zuò)的“關聯麵形約束的大型複雜(zá)曲麵加工(gōng)技術與裝備”獲2014年度國家科技發明二等獎,“落地銑鏜床補償技術與裝備”獲黑龍江省技術發明二等獎,“CXK5463型數控龍門移動式五軸聯動車銑床”獲黑龍江省科技進步三等獎,“水室封頭專用龍門移動式車銑加工中心”被中國機床(chuáng)工具工(gōng)業協會評為2014年度自主創新十佳產品。

在當今世界(jiè)經濟加速融合、科(kē)學技術快速(sù)發展的(de)新形勢下,中國人手中必須有屬於(yú)自己的真東西。為此,齊二機床將在未來發展中不斷提(tí)升科技水平(píng)、製(zhì)造水平,努力打造機床行(háng)業品種最全、服務領域最廣、應對市場變化能力最強的裝備製造企業。

如果您有(yǒu)機床行業、企業相關新聞稿件(jiàn)發表,或進(jìn)行資訊合作(zuò),歡迎聯係本網編輯(jí)部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機床產量數(shù)據

- 2024年11月 分地區金(jīn)屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能(néng)源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削(xuē)機床產量數據

- 2024年10月 金屬切(qiē)削機床產量數據(jù)

- 2024年9月(yuè) 新能源汽(qì)車銷量(liàng)情況

- 2024年(nián)8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據(jù)

- 機械加工過程圖(tú)示

- 判斷一台加工中心精(jīng)度的幾種辦(bàn)法

- 中(zhōng)走絲線切割機床的發展(zhǎn)趨勢

- 國產數(shù)控係統和(hé)數控(kòng)機(jī)床何去何從?

- 中國的技術工人都去哪(nǎ)裏了?

- 機械老板做了十多年,為何還是小作坊?

- 機械(xiè)行業最新(xīn)自殺性營銷(xiāo),害人害己!不倒閉才

- 製造業大逃亡

- 智能時代,少談點智造,多(duō)談點製造

- 現實麵前,國人沉默。製造業的騰飛,要從(cóng)機床

- 一文搞懂數控車床加工刀具補償功能

- 車床鑽孔攻螺(luó)紋加(jiā)工方法及工裝設計

- 傳統鑽削與螺旋銑孔加工(gōng)工藝的區別