重型金屬3D打(dǎ)印技術產業化應用取得突破

2015-7-2 來(lái)源: 作(zuò)者:

從風(fēng)扇產(chǎn)業到核電風機領(lǐng)域(yù),南方風機股(gǔ)份已經成為國內核電(diàn)通風設備的龍頭企業,如(rú)今又向“工業級(jí)3D打印”領域嚐試二次創業。日前,民生證券(quàn)調研南風股份後發布(bù)報告稱,南(nán)方增材(南風股份子公司)與上海核工程研究設計院的合同產品—核電主蒸汽管道(dào)貫穿件樣品已經完成。

如果樣品(pǐn)檢驗合格,該技術將大大提高核電站安全性能,並縮短(duǎn)建設周(zhōu)期(qī)。若加(jiā)上核電站核島核心部件,市場價值可達數百億元。這一技(jì)術也是佛山重工業發(fā)展史上的一(yī)次重大突破,對佛(fó)山實現萬億裝備製造業(yè)的產業目標(biāo)具有積極意義。

一.聯手(shǒu)領軍人才二次創業(yè)

南(nán)風股份相關負責人介紹,在國內核電風機設備領(lǐng)域,南風股份的設備市場占有率已超過70%,但主營風機業(yè)務受到(dào)國家核電(diàn)發展的環境影(yǐng)響,企業處於一種(zhǒng)被動式跟隨(suí)狀態。

由於國內核電風機(jī)設備領域的市場空間存在(zài)“天花板”,再(zài)加上風機的製造方麵已經很難有大的突破,企業決定(dìng)尋求新的突破。

處於核電裝備領域的南風股份發現,在國內核電站建設(shè)過程中,目前核(hé)心部件的製造技術仍掌握在國外企業手中,核電站設備部分部件高度依賴進口。以核電站的大(dà)型鑄鍛件為例,其核心技術主要集中在日韓和歐洲,中國企業與其有差距,部分大型、複雜鑄鍛件(jiàn)尚未攻關成功(gōng),隻能依靠進口,關鍵時候還受到其對中國出口(kǒu)的(de)限製,一定程(chéng)度上影響了項目的建(jiàn)設進(jìn)程。

“打造一個大型鍛件(jiàn)要(yào)幾百噸(dūn)鋼材(cái)和三年的(de)時(shí)間,做完後(hòu)隻要檢驗不合格,幾千萬元就打(dǎ)水漂了。”南方增(zēng)材總經理朱誌宇說,傳統的鍛造工藝要求(qiú)高,流程複雜(zá),生產周期長,需要多套(tào)設備配套完成,導致(zhì)核電(diàn)成本居高不下(xià)。

高端技(jì)術人才資(zī)源是企業創新的第一資源。2009年底,南風股份的技術團隊(duì)在北京遇到了北京航(háng)空航天大學教授王華明。王華明是航空材(cái)料(liào)與結(jié)構研究部(bù)首席科學家、國內激光製造的(de)學(xué)術帶頭人。此前,飛機大型結構件的生產采用傳統的鍛造和機械加工等(děng)方法,光大型模具的加工就要用一年以上的時間。模具加工(gōng)出來後,再用它鍛造出一個大型結構件的毛坯,然後繼續加工各部位的細節,等到最後成形,幾乎90%的材料都被切削、浪費。

王華(huá)明創新了一條截然不同的道路,通過計算機控(kòng)製,用激光將合金粉末(mò)熔化,一層層堆積起來,高效率地“生長”出一個(gè)合金部件。

南風股份與王華明在開發金屬3D打印技術上進(jìn)行合(hé)作。兩者合(hé)資成立南方增材公司,成立了“重型金屬構件電熔精密成型技術項目”,麵(miàn)向民用領域,王華明團隊持有31%股份。“王華明教授(shòu)帶(dài)領公司(sī)技術團隊,自主研發(fā)了重金屬3D打印技術,是高端重大工業裝備中(zhōng)大(dà)型、特大型關鍵構件製造(zào)方式的一項變革性技術(shù)。”朱誌(zhì)宇說。

二.填補重型金屬3D打印空白

王華明核(hé)心技術團隊經過上百次實驗(yàn)後,在關鍵技術上取得了突破性進展,並在實驗室成功做出了物理、化(huà)學性(xìng)能皆優(yōu)於鍛件的核電重(chóng)型裝備的金屬(shǔ)構件縮比件。

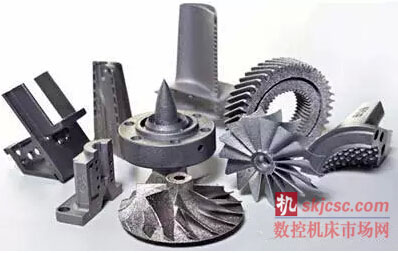

重型金屬3D打印技術產業化應用的突破,在國內(nèi)屬於空白。在3D打(dǎ)印的應用(yòng)領域,核電又是一塊處女地。南方增材相關負責人表示,重型金屬3D打印技術是一種國際首創(chuàng)的重型金屬(shǔ)構件短流程(chéng)、綠色、精密、數字化(huà)的增材製造新技術,可廣(guǎng)泛應用於百萬千瓦核電裝備、百(bǎi)萬千瓦超臨界和超超臨界火電機組,以及(jí)水電、石化、冶金(jīn)、船舶(bó)等現代重大工業裝備合(hé)金鋼等重型金屬構件的製造。

“我們(men)在材料、設備、工藝研發設計上,整套流程都擁有自主(zhǔ)知識(shí)產權。我們通過國家專利(lì)局檢索了這個領域的所(suǒ)有相關信息,國內(nèi)外沒有發現與我們技術相(xiàng)似的。”朱誌宇表示。

相比起傳統鑄(zhù)造工藝,增材(cái)製造(zào)技術的(de)優勢在於(yú)“輕裝備”,隻(zhī)要一台3D打印機,一道高(gāo)溫電熔的“打印”工序即可見成品。而(ér)在傳統鍛(duàn)造工藝中,如果(guǒ)要製作一件50噸的核電(diàn)部件,至少(shǎo)需要180噸的鋼錠(dìng)材料,放入200噸以上的電弧爐進行冶煉澆注,還要經過萬噸以上機器的鍛造和熱處理,多達十幾道工序需要耗時6個月以上。

目(mù)前,核電站的建設周期是60個月。引入增材製造技術製造(zào)重(chóng)型金屬構件,整個周期可以壓縮到50個月。

朱誌宇認為,以前發展核電站的(de)瓶頸是造價高(gāo),因而電價(jià)也高(gāo),現在壓(yā)縮周期後(hòu)電(diàn)價會比(bǐ)火力發電低;另外,南(nán)方增材瞄準的是核電裝備,涉及傳統重工業行業這(zhè)個新技術的應用(yòng),提升了產品的性能(néng),也提高了安全等級。

三.推動3D打印在製造中應用

經過30多年的快速(sù)發展,珠江西岸已發展成為廣東省重要的裝(zhuāng)備製造業生產基地,初步形成了產業特色鮮明、具有一定規模(mó)和技術水(shuǐ)平的裝備製造業體係,為發展先(xiān)進裝備製造業奠定了堅實的基礎。《佛(fó)山市打造萬億規模先進裝備製造(zào)業(yè)產(chǎn)業基地工作方(fāng)案》要求加快工業機器人(rén)、3D打印(yìn)等先(xiān)進製造技術在(zài)生產過程中的應用。

今年年初,南(nán)方風機股份控股子公司南方增材(cái)與上海核工程研究設計院簽訂了《核電主蒸汽管道貫穿件模擬件增材製造技術支持與服務合同》。在合作的(de)基(jī)礎上,2015年,企業將完成(chéng)模擬件的驗證,通過實(shí)驗數(shù)據驗證模擬件可取代傳(chuán)統冶(yě)煉、鍛造工藝製造的產品,在力學、性能等指(zhǐ)標上達到核工業(yè)領域的標準。

“核(hé)電代表工(gōng)業最高領域,如果順利達到了各項標(biāo)準,這(zhè)樣一項(xiàng)全新工藝就(jiù)可以在(zài)其他裝(zhuāng)備領域的生產製(zhì)造中(zhōng)運用。”朱誌宇稱。

增材製造技術(shù)在核電(diàn)部件製造上得到突破後,壓力容器、蒸汽發生器、穩壓器等大量核反應(yīng)堆中的核心部件都能通過增(zēng)材製造進行生(shēng)產。以核心部件蒸(zhēng)汽發生器的管板為例,朱誌宇稱,這一項的市場價值(zhí)就(jiù)超過20億美金(jīn),再(zài)加上核電站核島核心部件,市場價值可達數百億元。

“通過3D打印,我們(men)可以根據客戶需要,完成不同構件的個(gè)性化定製,特(tè)別是裝備(bèi)業中一些關鍵的金屬異形(xíng)件,也可嚐試(shì)進(jìn)行突破。”南方增材總經理助理李春華說道(dào)。

近年來(lái),增材製造、新材(cái)料(liào)、大數據(jù)等技術突破和廣泛應用,正推動製造業生產方式的深刻(kè)變革(gé)。李春(chūn)華表示,不遠的將來,金屬(shǔ)增材製造將是佛山重工業發展的一次重大突破,對佛山打造萬億裝備製造業的產業目標具有積極意義。

投稿箱:

如果您有機床行業、企業相關新(xīn)聞稿件發表,或(huò)進行資訊合作(zuò),歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新(xīn)聞稿件發表,或(huò)進行資訊合作(zuò),歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視(shì)點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切削機床(chuáng)產量數據(jù)

- 2024年11月 軸承(chéng)出口情況

- 2024年11月 基本型乘用車(chē)(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷(xiāo)量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出(chū)口情況

- 2024年10月 分地區金屬(shǔ)切削機床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量情(qíng)況

- 2024年8月 新(xīn)能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數(shù)據