回首過往埃馬(mǎ)克集團(tuán)迎接挑戰(zhàn),前途一片光明(míng)

2014-3-4 來源:數控機床市場網 作者:

曾(céng)經,地圖上的白色區域驅使人類向未知的世界發(fā)起了大膽的探索,而當人類踏遍地球上的每一寸土地(dì)之後,又開(kāi)始向宇宙展開了探索。為此,在技術前沿(yán)的工程師們也將研發的技(jì)術目標越定越遠。20世紀以來,機(jī)動交通工具(jù)在(zài)全球飛速發展,汽(qì)車、火車與飛機在技術革新方麵可以說是日(rì)新月異,且從沒停止(zhǐ)過在此領域內創新的腳步。而(ér)在2500年前,古希臘(là)哲學家(jiā)赫拉克(kè)利特就(jiù)提出“唯一不變的就是變化”這一觀(guān)點。特別(bié)是在新千(qiān)年的第(dì)一個十年裏,技(jì)術變革比(bǐ)以往任何(hé)一個時代都要徹底,都要迅速(sù)。例如,網(wǎng)絡與智能手機在徹底改變(biàn)人類交流方式的同時,也因其發展速度太快,致使(shǐ)很多人無法馬上適應這種變化。這極好地證明了現在技(jì)術變化的速度(dù)之快以及其影響之深遠。在過去的幾年裏,我們目睹了(le)一(yī)些大公司(sī)的迅速消亡,他們失敗的原因很(hěn)大程度上在於其未能緊跟時(shí)代潮流,在技術(shù)上沒有做到不斷創(chuàng)新和超越。而與此(cǐ)同時,又有(yǒu)許多超級公司在十年以前還未成立,現在卻風光無限。而且(qiě)這種革命性的變化不僅僅發生在消費品行業,資本生產行業同樣充滿了人類的創造力。

新技術推(tuī)動發展

如今新技術對生產(chǎn)力(lì)的推動作用,在20年前是無法想象的。例如人類的創(chuàng)新能力極大地推動了乘用車(chē)發動機的進步就是很好的佐證。百年來,雖然發動機的實際工作原理並未變化,但(dàn)當我們將1914年與2014年的汽油(yóu)發動機進行比較時,就會發現其效率的天壤之別。而這正是(shì)通(tōng)過采用(yòng)新的生產技術實現的,例如激(jī)光焊接技術。

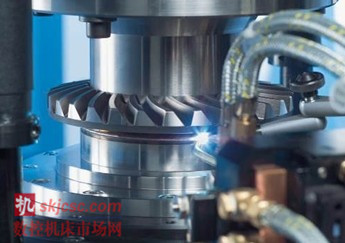

圖(tú)1:激光(guāng)焊接差速器殼(ké)體和錐齒輪(lún)使整體零件重量減少約1.2千克。

如(rú)在差速器殼體奇妙的“輕量化結構”生(shēng)產中。現代激(jī)光焊接技(jì)術以焊接(jiē)點替換螺(luó)釘,將(jiāng)差(chà)速器殼體(tǐ)和錐齒輪連接(jiē),在降低原料成本的同(tóng)時,使整體零部件重量減少了約1.2千克。埃馬克ELC激光焊接機床采用固態激光技術(shù),與二氧化碳激(jī)光器相比可明顯提高生產效率。

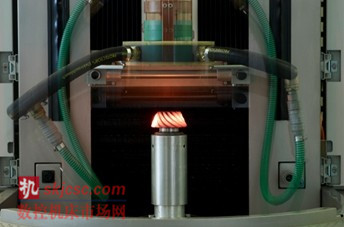

圖2:埃(āi)馬克PO 900 BF整體葉(yè)盤加工,采用PECM(精密電化學(xué)加工)技術(shù)。

但(dàn)是,並不僅僅隻有乘用車零部件適用於輕量(liàng)化(huà)結構這一概念。近年來,空中交通流量的增加以及航空公司之間日趨激烈的競爭壓力要求(qiú)飛機製(zhì)造商(shāng)必(bì)須盡快做出(chū)應對之策。可以(yǐ)說對飛機發動機效率需(xū)求的提高極(jí)大地促進了發動機製造技術的發展。雖然更新、更輕的高強(qiáng)度合金可用於生產製造高性能的渦輪,但是也引發了傳統加工方法無法解決的(de)問題。因為加工高強度工件時刀(dāo)具的磨損非常嚴重,直接(jiē)影響生(shēng)產的效率、質量和(hé)成本,而埃馬克ECM機床提供的解決(jué)方案(àn)可有效解決這一問題,不僅可提(tí)高生產率(lǜ),且與傳(chuán)統加工方(fāng)法相比更是(shì)實現了真正質的(de)飛躍。PECM(精密電化學加工)機床加工渦輪零部件采(cǎi)用剝離金(jīn)屬離子的方法(fǎ),加工時以工件作為正極(陽極),刀具作為負極(陰極),工件與刀具之間的空隙用電解液衝洗。一(yī)旦施加電壓(yā),工件表麵的金屬就會以金屬離子的形態溶解在電解液中(zhōng)並被衝走(zǒu)。其工藝效果非常驚(jīng)人,因整個過程中工(gōng)件與刀具(jù)均(jun1)無機(jī)械負荷,所以(yǐ)不會出現刀具磨損問題。此外,PECM技術操作不會產生熱(rè)變形也(yě)無需為處理殘渣操心,因此無任(rèn)何後續工作需要處理(lǐ)。

圖3:VA 700 T——用於製造裝配式凸(tū)輪軸的熱(rè)套機床。當上一個凸輪被熱套時,下一個已經在預熱。通過配(pèi)置不同數量的預熱(rè)裝置能使該機床適應不同的產量。

更頻繁的移動改變了整個世界

如上所(suǒ)述,人類更(gèng)頻繁的移動對全(quán)球工業生產的影響不僅僅局限於乘用車(chē)市場。據(jù)麥肯錫公司預測,中國乘用車年(nián)銷量將在2020年達到2千萬輛,而重型貨車銷量也(yě)在穩步增長。特別是隨(suí)著物流運輸的全球化和國(guó)際化,重型貨(huò)車的年銷量即使(shǐ)達到(dào)一百萬輛,也是在意(yì)料(liào)之中。因此,為了應對這一發展,物(wù)流業與運輸業(yè)必須采取相應的措施以確保貨運能力的(de)提升。我們會發現現在重型(xíng)貨車在(zài)生(shēng)產過程(chéng)中時(shí)刻都在關注能源優(yōu)化,而物流公(gōng)司的關注目(mù)標是如何減(jiǎn)少二氧化碳(tàn)排放以及如何降低運營成(chéng)本。在運輸和物流領域,為了有效節約(yuē)成本和能源,必須采用新(xīn)的技術優化設計以轉變生(shēng)產(chǎn)方式從而取代傳統的零部件。埃馬克的熱套技術和感應淬火(huǒ)技術就很好地(dì)向我們展(zhǎn)示了現代發動機生產的變化。例如在重型貨車發動機(jī)的生產中,整(zhěng)體式凸(tū)輪軸被裝配式凸輪軸取代,軸與凸輪分開(kāi)加工,采用熱套工藝組裝為成品組(zǔ)件。傳統裝配方法的摩擦和(hé)應力,使軸容易變形,因此還需要下遊的(de)加工操作程序;而使用埃馬克熱套技術加工凸輪軸,精密準確,無(wú)需後(hòu)續加工步驟,可直接使用。

圖4:完整(zhěng)的凸輪軸裝配,將(jiāng)機器人與特殊的夾緊技術完美(měi)結(jié)合能(néng)實現熱套誤差小於15微米。

埃馬(mǎ)克集團亦(yì)提供領先的技術,以滿足未來變速器部件的生產需(xū)求。2013年埃馬克集團收購感應淬火技術專家eldec公司,憑借其MIND感應淬火機床,能根據客戶(hù)對工件尺寸、硬度和生產要求提供量身定製解決方案。此款機床的高度精密(mì)性可確保零件的高品質和(hé)高質量,能滿足各行業領域內的生產需求。憑借其擁(yōng)有(yǒu)的多項領(lǐng)先於世界的高新技術,埃馬克不僅做(zuò)好了(le)迎(yíng)接未來的挑戰,而且還將努(nǔ)力創造未來。埃馬克現在的創新生產技術完全可為各行業提供(gòng)解決(jué)方案,滿足您未來的生產需求。

1.主(zhǔ)機床 2.感應電源 3.工具/感(gǎn)應器 4.冷卻係統

圖5:無論是自動上料、半自動上料還是作(zuò)為生產線的組成部件,MIND係統的模塊化設計均能滿足各種生產環境要求。

圖6:傳動小錐齒輪的加工僅需14秒 ——從淬火到(dào)倒角。

關於埃馬(mǎ)克(kè)

逆向思維的創新加工技術創立了(le)埃馬克公司的行業領先地位。1992年埃馬(mǎ)克公(gōng)司(sī)匠心獨具,首次推出構思巧妙的倒置式(shì)車床,大獲成功。此後,埃馬克公司再接再厲(lì),又研發出了(le)新的倒(dǎo)置式多功(gōng)能生(shēng)產中心。如今,埃馬克已名符其實成為世界上倒置式機床(chuáng)舉足輕重的製造商。

埃馬克集團總部設在德國薩拉(lā)赫市(shì),傳統悠久,機床製造經驗豐富。其工藝技術全麵而完善,能為用戶提供加(jiā)工盤類件、軸(zhóu)類件和箱體(tǐ)類(lèi)零件的機床和生產係統。不管是車床(chuáng),還是磨床(chuáng)、滾齒機、激光焊接機或是加工中心——埃馬克集團幾乎能為所(suǒ)有的應用提供最佳的生產方(fāng)案。

投稿箱:

如果您有機(jī)床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機(jī)床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業(yè)數據

| 更多

- 2024年11月 金屬切削機床產(chǎn)量數據(jù)

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月(yuè) 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據(jù)

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新(xīn)能源汽車產量數據

- 2024年10月 軸承出口(kǒu)情況

- 2024年10月 分地區金屬切削機床產(chǎn)量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能(néng)源(yuán)汽車銷量(liàng)情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據