汽車製造、模具加工、飛機製造等(děng)領域的不斷成熟和(hé)發展,對數(shù)控機床生產節拍及產品精度的要求也越來(lái)越高,加工的(de)材料(liào)也更多的采用複合性材料。與市場需(xū)要相符合(hé),數控(kòng)機床正在(zài)向更(gèng)高(gāo)的加速度、更精密的方向發展。

要想得到更高的動態(tài)特性,更高的控(kòng)製精度,首(shǒu)先要解決設備傳動鏈中連接環節過多的問題(tí)。傳統的傳動鏈從電機到最終的(de)運動部件,大多需要經過齒輪箱、蝸(wō)輪副、絲杠副(fù)、聯(lián)軸器、皮帶副等諸多中(zhōng)間環節,造成設備結(jié)構複雜,累(lèi)計誤差過大,運動滯後,維護環節過多等缺點。若要從根本上解決上述問題,最有效(xiào)的(de)方法就是簡化傳動鏈,直接驅動,即取消中間(jiān)環節,將電機與最(zuì)終運動的部件直(zhí)接相連。隨著(zhe)電機與驅動(dòng)技術的不(bú)斷發展,直線(xiàn)電機、力矩電機(jī)、電主軸的技術日益成熟。力士樂(lè)憑(píng)借其在驅動(dòng)領域特有的技術實力及前(qián)瞻性,在1993年率先(xiān)為機床製(zhì)造商的批量機(jī)床提供了直線電機,並得到用戶的最(zuì)終認可。

眾所周知,數控機床常用的運動模式分為(wéi)主軸運動,及直線和旋轉兩種坐標運動,本文就針對力士(shì)樂直驅電機的特點,介紹其產品是如(rú)何實現上(shàng)述運動的直(zhí)接驅動的。

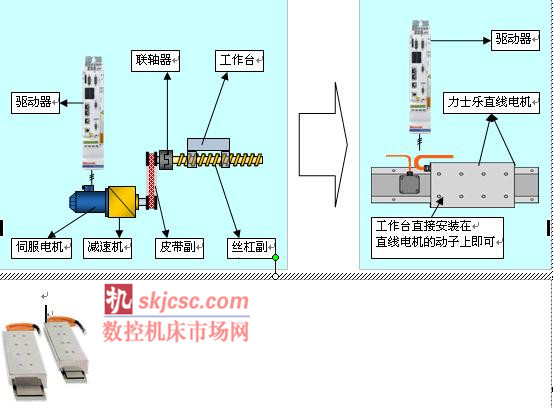

1.直線(xiàn)坐標運動的直驅方案

如圖所示,在使用直線電機後,大大簡化了傳動鏈的結構,工作台可以直接安裝到直線電機的動子上(shàng),消除了大部分累積誤差,提高了設備的精度,簡化了後期(qī)的維護。憑借其高動態的響應(yīng)特性,直接驅動,高速特性遠遠超(chāo)過絲杠的技術(shù)指標。

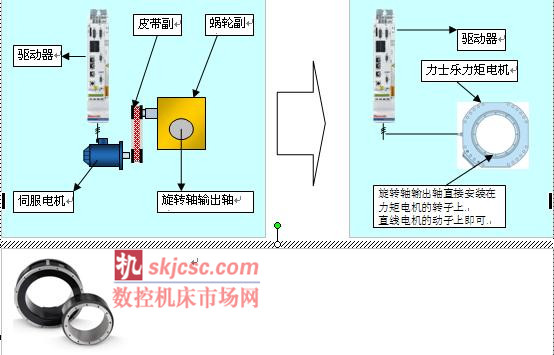

2.旋轉坐標運動的直(zhí)驅方案(àn)

如圖所示,在使用力矩電機後,簡化了(le)傳動(dòng)鏈的(de)結構,旋轉軸的輸出軸可以直接安裝到力矩電機的轉子上,消除了大部分累積誤差,提高了設備的(de)精度,簡化了後期的維護。

力士樂的IndraDyn T- 內裝力矩電機,采用液體(tǐ)冷卻,最大力矩可達13,800Nm,適用(yòng)於回轉類工作台(tái)或者加工中心(xīn)的旋轉軸直接驅動。目前已應(yīng)用於靜壓轉台等回(huí)轉類設備中,工況良好。

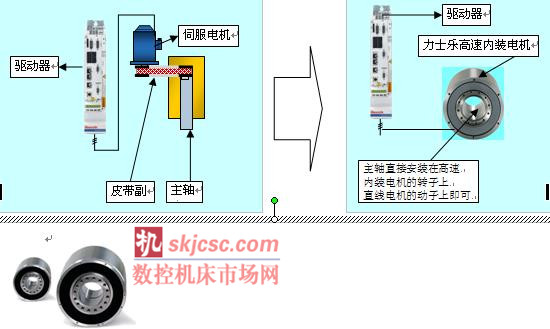

3.主軸(zhóu)運動的直驅方案

如圖所示,使(shǐ)用高速內裝電機後,簡化了傳動鏈的結構,主軸可以直接安裝到高速(sù)內裝(zhuāng)電(diàn)機的轉子上,消除了齒形帶等傳動機(jī)構的累積(jī)誤差,提高了主(zhǔ)軸定位精(jīng)度,簡化了後期的維護。由於采(cǎi)用直接驅動,當用作(zuò)高速主軸時,避免(miǎn)了皮帶副對高轉速的鉗製,可以充分發揮電機的(de)高速特性。

力士樂的IndraDyn H- 高速內裝電(diàn)機,采用液體冷卻,最高轉速30,000rpm,最大扭矩達 4,500 Nm,大(dà)範圍的恒定輸出功率,適合於(yú)數控機床的主軸直(zhí)接驅動(dòng)。目前已應用於車床、銑床(chuáng)的主軸應(yīng)用中,工況良好。

力士樂IndraDyn L-直線電(diàn)機,安裝尺寸緊湊,最大推力可以達到21,500N,再加上(shàng)極小的(de)推力波動性,特別適合於高動態(tài)、高精度的數控設備。力士樂直線電機被完全封裝(zhuāng)在不鏽鋼/鈦合金製成的(de)金屬機箱內,因而可以直接安裝在加工區域使用。目前應用在直線送料等含有高動態、高精度(dù)需求的設備中,工況良好。

總體來(lái)看,直驅電機的驅動技術與數控機床製造的結合,大大促進了製造業(yè)的發展。因傳動鏈的簡化,電機即可盡可(kě)能的靠近執行機(jī)構,大大提高了加工精度和加工(gōng)效率。隨(suí)著驅動技術的成熟,加(jiā)之直驅電機成本的不斷降低,未來采用直(zhí)驅電(diàn)機的數控產品(pǐn)會更快的(de)加速產業化進程,在航空航天、汽車製造及(jí)精密模具等製造領域中應用前景廣闊。

文/ 博世力士樂供稿

如果您有機床行業、企(qǐ)業相關新聞稿件(jiàn)發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com