電火花是一種加工工(gōng)藝,主要是利用具有特定幾何形狀的放電電極(EDM 電極)在(zài)金(jīn)屬(導電)部件上燒灼出電極的幾何形狀。電火花加工工藝常用於注射模、鍛模、衝(chōng)裁模(mó)和(hé)壓鑄模(mó)等的生產。

1. 電火花(huā)加工特點

(1)電(diàn)火花屬於不接觸加工 工具電極和工件之間並不(bú)直接接觸,而是有一個火花放電間隙0.2~0.01mm,間隙中充滿工作液。

(2)加(jiā)工(gōng)過程中沒有(yǒu)宏觀切削力 火花放電時,局部、瞬時爆炸力的平均值很(hěn)小,不足以引起工件的變(biàn)形和位移。

(3)可(kě)以“以柔克剛” 由於電火花加工直接利用電能和熱能來去除金屬材料,與工件材料的強度和硬度等關係不大,因此(cǐ)可以用軟的工具電極加工硬的工件,實現“以柔克剛”。

(4)可以加工任何難加(jiā)工的金屬材料和(hé)導電材料 由於加工中材料的去除是靠放電時的電、熱(rè)作用實現的,材料的可加工性主要取決於材料的導電(diàn)性及熱學(xué)特性,如熔(róng)點、沸點、比熱容、導熱係數、電阻率等,而幾乎與其力學性能(硬度、強度等)無關。這樣可以突破傳統切削(xuē)加工對刀具的限製,可以實(shí)現用軟的工具加工硬、韌的工件(jiàn)甚至可以加工聚晶金剛石、立方氮化硼一類的超硬材料。

目前電極材料多采用紫銅或石墨,因此工具電極較容易加工(gōng)。

(5)可以加工形狀(zhuàng)複雜的表麵 由於可(kě)以簡單地將工(gōng)具電極的形狀複製到工(gōng)件(jiàn)上,因此特別適用於複雜表麵(miàn)形狀工件的加工,如複雜型腔模具加工等(děng)。特別是數控技術(shù)的采用,使得(dé)用簡(jiǎn)單的電極加工複雜形狀零件成為現實。

(6)可以加工特殊要求的零件 可以加工薄壁、彈性、低(dī)剛度、微細小孔、異形小孔、深小孔等有特殊(shū)要求(qiú)的零件。由於加工中工具電極和工(gōng)件不直接接(jiē)觸,沒有機械加工的切削力,因(yīn)此適宜加工低剛度工件及微細加工。

2. 電火花加工實例

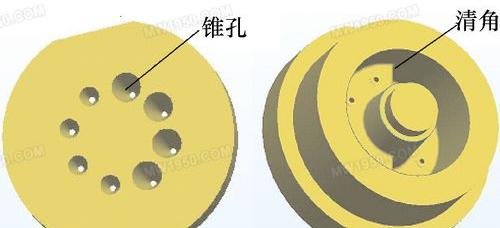

圖1 轉子精密壓鑄模定模芯

如圖1所示為轉子精(jīng)密壓鑄模定模芯,其毛坯尺寸為φ 100 mm×45mm,中間錐孔最大直徑為6mm,最(zuì)小直徑為1.8mm,清角處最大槽深為30mm,整體加工高度為40mm。由於該工件與約700℃鋁液接(jiē)觸, 為增加其表(biǎo)麵抗(kàng)腐蝕能力及紅(hóng)硬性, 在粗加工(gōng)完成後需進行淬火處理(lǐ),其硬度高達50HRC,在淬火後使用普通的機加工方(fāng)法無法完成(chéng)高硬度工件(jiàn)的精加工,因此必須通過電火花加(jiā)工來完成其精加工。考慮到電加工時間及其生產效率,在粗加(jiā)工時錐孔使用錐度鑽頭分段加工,最大精加工餘量小於0.5mm,正麵清角處使用D 8平刀在加工中心上進行數控加工。

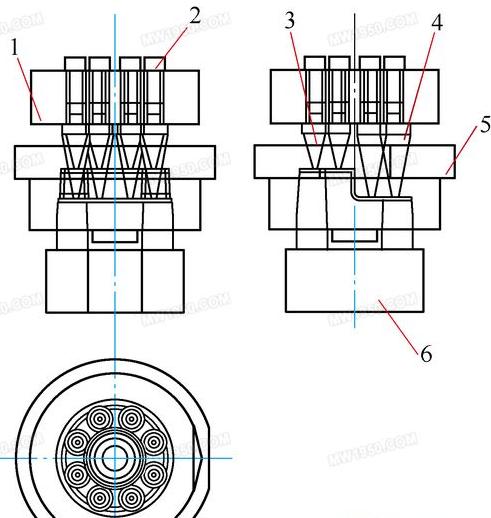

由於錐(zhuī)孔(kǒng)側深(shēn)度(dù)不一,必須使用兩種類型電極,而且如果(guǒ)使(shǐ)用單個電極一個一個地打電火花,則加工時間長,同時操作工校基準需8次,不僅增大了工人的工作量,而(ér)且還(hái)增加了工件的製造成本,因此需製作如(rú)圖2所示的工裝來進行整體電火花加(jiā)工,加工前將已車好的錐度電極3、4通過內(nèi)六(liù)角螺釘4固定於基(jī)座1上,檢查(chá)電極(jí)3、4的(de)高度差,並將螺釘緊固到位。考慮到工件成形表麵的粗糙度與加工周期,工件分粗加工、半(bàn)精(jīng)加工與精加工三道工序(xù),其(qí)火(huǒ)花放電間隙分別為0.20mm、0.10mm與0.01mm。

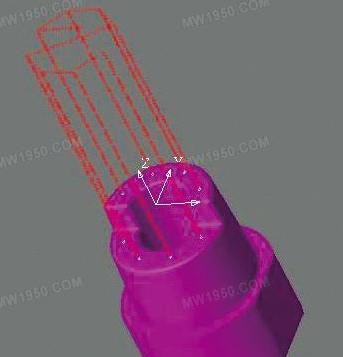

如(rú)圖2所示,電極6的外形尺寸中等,形狀較為(wéi)複雜,在電極中為較普遍(biàn)的模型,整個模型采用proeWildfire2.0進行數控加工。由於存在台階與複雜(zá)圓角,其CAM的加工策略為:先粗加工整體外形,再精(jīng)加工成(chéng)形曲麵及下端相連曲麵,最後精工中間沉槽(cáo)的方式。電極6加工好後就(jiù)采用同電極3、4的放電(diàn)方(fāng)法進行電火花加工。

圖2 轉子精密壓鑄(zhù)模定模芯電極裝配

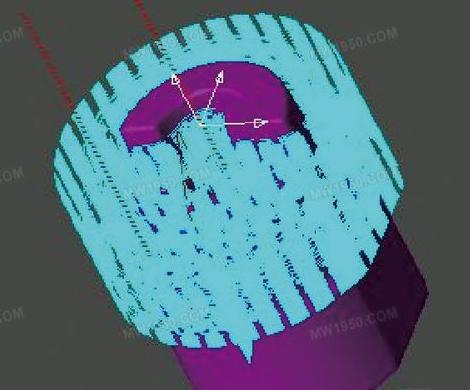

1.基座 2.內六角螺釘 3、4.錐(zhuī)度電極5.定模芯 6.電極(jí)(1)整體粗加(jiā)工 使用D16(R1)塗層(céng)鑲片(piàn)銑刀,采用螺旋加工方式,切深0.35mm,步(bù)距8mm,輪廓餘量(liàng)0.35mm,粗加工餘量0.35mm,底部餘量0.35mm,加工方(fāng)式ROUGH_ONLY,安全高度5mm,主軸轉速2 500r/min,進給速度800mm/min。使(shǐ)用屏幕演示(shì)功能,加工刀具軌跡如圖(tú)3所示。同時,對加工進行仿真模擬檢查和過切檢查。電極3的粗加工餘量都被去除了,符合工藝的要(yào)求。按完成序(xù)列退出。程序計算的時間為10s,加工時間為0.3h。

圖3 粗加(jiā)工整體外形

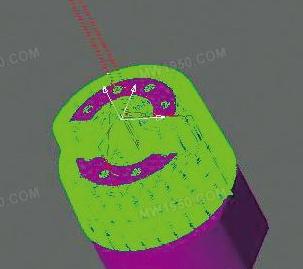

(2)精加工一(yī) 精加工選用D12(R 6)球頭銑刀,采用曲麵銑削的加工方(fāng)式,步距0.2mm,輪廓(kuò)餘量-0.25mm,切削角度45°,加工(gōng)類型(xíng)TYPE_3,安全(quán)高度5mm,主軸(zhóu)轉速2 500r/min,進給速度 650mm/min。使用屏幕演示功能,加工刀具軌(guǐ)跡如圖4所示。

圖4 精加工成型曲麵

同時,對加工進行仿真模擬檢(jiǎn)查和過切檢查。

外部被定義的加工曲麵的(de)負(fù)餘量(火(huǒ)花間隙即搖動量)都被去除了,符合工藝的要求。按完成序列退出(chū)。程序計算(suàn)的時間為20s,加工時間為0.5h。

(3)精加工中間(jiān)沉槽(cáo) 使用D4(R 0.4)塗層牛鼻銑刀,采用(yòng)螺旋加工方式,切深0.25mm,步距(SIDE_STEP)2.5mm,輪廓餘量-0.25mm,加工餘量-0.25mm,底部餘量-0.25mm,加工方式ROUGH_ONLY,安全高度5mm,主軸(zhóu)轉速3 500r/min,進給速度450mm/min。使用屏幕演示功能,加(jiā)工刀具軌跡如圖5所示。同(tóng)時,對加工進行仿真模擬檢查和(hé)過切檢(jiǎn)查。銑刀(dāo)進入中間沉槽(cáo)的內(nèi)部,槽內部的(de)加工餘量都被去除了,符(fú)合工藝的要求。按完成序列退出。程序計算的時間為5s,加工時間為0.1h。

圖5 精加工中(zhōng)間沉槽

3. 結語

由(yóu)於電極消(xiāo)耗少,放電加工速度快,機械加(jiā)工性能(néng)好,重量輕,熱膨脹係數小(xiǎo)等優越(yuè)性,已經被大家(jiā)逐(zhú)步認識並接(jiē)受,凡(fán)是在刀具(jù)無法清角、銑不動的地方,使用電極均能完美實現其高質量加工。

如(rú)果您有機床行業(yè)、企業相關新聞稿件發(fā)表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地(dì)區金(jīn)屬(shǔ)切削機床產量數據

- 2024年(nián)11月 軸承(chéng)出口情況(kuàng)

- 2024年11月 基本型乘用車(chē)(轎車)產量數據

- 2024年(nián)11月 新能源汽車產量數據

- 2024年11月 新(xīn)能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切(qiē)削機床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新(xīn)能源汽車(chē)銷量情況

- 2024年8月 新能源汽車(chē)產量數(shù)據

- 2028年8月 基本型乘用車(轎車)產量數據

- 機械加工過程圖示

- 判斷一台加工中心精度的幾種辦法

- 中走絲(sī)線切割機床的(de)發展趨勢

- 國產數控係統和(hé)數控機床何去何從?

- 中國的技術工人都去哪裏了?

- 機械老板做了十多年,為何還是小作坊?

- 機械行業最新(xīn)自殺(shā)性(xìng)營銷,害人害己!不倒閉才(cái)

- 製(zhì)造業大逃亡

- 智(zhì)能時(shí)代,少談點智造,多談點製(zhì)造(zào)

- 現實麵前,國人沉默。製造業的騰飛,要(yào)從(cóng)機床

- 一文(wén)搞懂數控(kòng)車(chē)床(chuáng)加工刀具補償功能

- 車床鑽(zuàn)孔(kǒng)攻螺紋加工方法及工裝設(shè)計

- 傳統鑽(zuàn)削與螺旋銑孔加工工藝(yì)的區別