軋輥磨床數控化改造與應用

2023-11-27 來源: 江蘇省高淳(chún)中等專業學校 作者:張芬芬(fēn)

摘要: 以某冷軋薄板廠軋輥磨床改造項目為例,對數控技術在軋輥磨床改造(zào)中的應用展開分析。結果表明,對軋輥磨床數控係統改造後,輥形偏(piān)差(chà)縮小,磨(mó)削時(shí)間縮短,人機交互界麵更加(jiā)友好,可(kě)以顯示圖形(xíng),磨床(chuáng)的整體性能得到提升。

關鍵詞: 數控技術; 軋輥磨床; 改造

數控技術在多(duō)個領域得到了廣(guǎng)泛的應用,其(qí)中軋輥磨床是製造業不可(kě)或(huò)缺(quē)的重要設備,其磨削精度與產品質量密(mì)切相關(guān)。為提高軋輥磨床的磨削(xuē)精度,需對數控係統進行改造升級。某(mǒu)冷軋薄板廠興建於 20世紀 90 年代末,建廠時的設計產量為 70 萬 t,共有 9條生產線,12 套機組,設(shè)備與技術基本上都(dōu)是從國外引進,能夠生產高檔的冷軋板、彩塗板等,其產品在汽車製造(zào)、石(shí)化油工、建築等行業中有著廣泛應用。該廠磨輥車間采用的支撐輥磨床是從美國引進的,主要負責酸洗(xǐ)冷軋聯(lián)合機組與平整機組的支撐(chēng)輥修磨任務。磨床在長時間服役中數控係統不斷老化,部分功能喪失。而(ér)客戶(hù)對(duì)板麵的質量要求逐步提高,軋輥磨床的加工精度對生產形成了一定的製約,亟需對軋輥磨床進行改造,以(yǐ)便(biàn)更(gèng)好地滿足生產需要。

1、改造原因及目標

1. 1 改造原因

近年來,軋鋼技術逐(zhú)步完善,帶鋼質量逐步提升,為生產出能夠滿足不(bú)同客(kè)戶(hù)需求的帶鋼產品,需提升軋輥修磨技術,令軋輥的輥型複雜程度更高,磨(mó)削精度更高,偏心度、錐度偏差更(gèng)小(xiǎo),操作更加方便,自動化(huà)程度更高,磨削速度(dù)更快,以適應更多的軋輥材質,應用範圍更廣。該廠的支撐輥磨床數控係(xì)統由插(chā)件版計算機、德國(guó)西門子公司出品的 S5 係列 PLC 組成,計算機與 PLC 之間以點對點方式傳(chuán)輸信號[1]。受到(dào)計算機軟、硬(yìng)件方麵的(de)限製,導致該磨床的自動化程度偏低,使用過程中經常(cháng)出現問題,具體(tǐ)表現在以下幾方麵:偏差大。磨削加工後的軋輥輥形存在較(jiào)大的偏差,影響了(le)冷軋板質量。輥形(xíng)偏差是指(zhǐ)磨削加工的輥(gǔn)形與預先設定(dìng)的輥形之間的差(chà)值。軋輥作為軋鋼生產中鋼板的變形工具,對(duì)精度要求(qiú)較高,尤其是對(duì)平直度要求較高,即 < 50μ。軋輥磨床存在(zài)的主要問題是磨削輥形偏差較大,約為 100μ,無法(fǎ)滿足冷軋鋼板(bǎn)的板形精度(dù)要求,對冷軋板質量的(de)提升產生(shēng)了嚴重製約,無法滿足高精度、高質量產品的生產需要。

磨削效率低(dī)。磨床對軋輥中心校(xiào)準的時間較長(zhǎng),數(shù)控程序中不具備補(bǔ)償功(gōng)能,導致磨削效率低,平均每根軋輥的磨削用(yòng)時約為 60 min 左右。由於效率過低,導致(zhì)磨削至規定精度所需(xū)的道次增多,軋輥及砂輪的損耗隨之(zhī)增大,致使輥耗降低。為供應質量合格、精度達標的軋輥,需保證軋(zhá)輥的周轉量充足,這樣(yàng)將導致生產成本增加。若是能夠在現有(yǒu)條件基礎上提高軋輥磨床的磨削效率,則可使軋輥的周轉(zhuǎn)量隨之減(jiǎn)少(shǎo)。

自動化程度偏低。從軋輥磨床的操作性能來看,係(xì)統(tǒng)采用的操作界麵較差,無法顯示圖形,導致生產過程中無法隨時查看圓度、磨削偏差等情況[2]。磨削程序較落後,無法(fǎ)自由編(biān)程,不具備硬件擴展功能,無法(fǎ)實(shí)現聯網通信及集中控製,不利於磨輥間(jiān)生產率的提升(shēng)。

故障率(lǜ)偏高。由於磨床的控製(zhì)及傳動係統結構較為複雜(zá),致使設備故障率增加(jiā)。該軋輥磨床的傳動係統為直流(liú)係統,穩定性與可維護性較差(chà),不(bú)但會對作業效率的提升產生影響(xiǎng),還會增加維(wéi)護成本。直流電動機的缺點是需要經常保養碳刷,如果維護不及時將可能引發故障。係統插件版采用分立(lì)元件,與 PLC 之間的通信方(fāng)式為點對點,PLC 與現場元件的通信方式也是點對點,需要敷設的電纜數量較多,故障率隨之增高,發生故(gù)障後查找及處理難度較大[3],因此對軋輥磨床(chuáng)的數控係(xì)統進行升級改造勢在必行。

1. 2 改造目標

結合軋鋼生產及磨(mó)輥需(xū)求,對(duì)軋輥磨床數控係統進行(háng)升級改造,主要目標如下:

係統改造後,使磨削加工(gōng)的輥(gǔn)形偏差小於 10 μ,提高板形質量(liàng),為高品質(zhì)、高精度產品的批量生產提供保障。在數控係統軟件程序中增(zēng)加補償功能(néng),縮短磨削時間,提高磨削效率,使每根軋輥(gǔn)的磨削時間從原來的 60 min 縮減至 40 min 以內,以降低軋(zhá)輥的周轉量[4]。引入友好型的人機操作界麵,增加圖(tú)形顯示功能,采用模塊化思路設計(jì)磨削程序,為(wéi)自由(yóu)編程提(tí)供支撐。進一步簡化控製與傳動係統的結構,避免發生故障,提(tí)高磨床運行(háng)穩(wěn)定性。用工業 PC 機替代 CNC 係統,數控係統與 PLC 的通信及 PLC 與現場元(yuán)件(jiàn)的通信全部改為程序總線網絡( Profibus) ,減少電纜敷設量。

2、改(gǎi)造內容

本次改造屬於(yú)整體項目範疇,數控係統的選(xuǎn)擇是改造(zào)的重點內容,要求所選的數控係統具(jù)備良好的控製性及通用性,在提升軋輥磨削精度及質量的基礎上降低工作強度。

2. 1 改造(zào)方案

可用於軋輥磨床數控係統改造(zào)的方案有以下幾種:

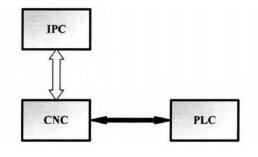

方案一(yī): 工業 PC 機(jī) + CNC + PLC。該方案的係統(tǒng)架構如圖 1 所示。

圖 1 工業 PC 機 + CNC + PLC 架構示意圖

該方案 中,數控係統的所有單元均獨立,通 過(guò)840D 將獨(dú)立 PC 機、CNC、PLC 等單元集中於一塊插件版上,各自獨(dú)立運行程序。其最突出的特點是 840D的應用(yòng),係統具(jù)有較強的通用性,故障率相對較低,便於維修[5]。

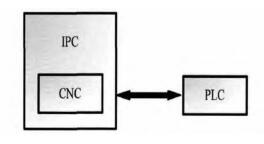

方案二: CNC + PLC,以工業 PC 機替(tì)代(dài) CNC。該方(fāng)案的係統架構如圖 2 所示(shì)。

圖 2 CNC + PLC( 以工業 PC 機替代 CNC) 架構示(shì)意圖

該方案中,CNC 被工業 PC 機(jī)取(qǔ)代,PLC 得以保留,將 PC 機劃分(fèn)為兩部分(fèn),即操作和控製,前者主要負責對(duì)控製部分(fèn)發出的指令信息進行接收與執行,後者可實現控製及圖形處理等功能。CNC 被工業 PC 機所取代,係統的硬件(jiàn)結構變得更加(jiā)簡單,因 PC 機為工業專(zhuān)用,故而該係統的通用(yòng)性較差(chà),但專業性非常強,維修難度(dù)增大。

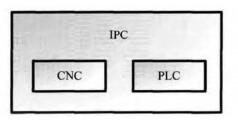

方案三: 工業 PC 機代替 CNC 與 PLC。該方案的架構如圖 3 所示

圖(tú) 3 工業 PC 機(jī)代替 CNC 與 PLC 的架構示意圖

該方案中,CNC、PLC 的功能均在 PC 機上,以軟件控製方式實現,PC 機具有超強的邏輯運算(suàn)能力,利用擴展的總線接口,可與外部的驅動單元相(xiàng)連(lián)接。軟件型控製係(xì)統為實時操作(zuò)係統,能夠對 CPU 資(zī)源自(zì)主使用,借助 Windows 操作係統,可完成畫麵顯示、數據通(tōng)信(xìn)、邏輯掃(sǎo)描、控製任務(wù)等。該係統突出(chū)的特點是運算功能強大,現場總線技術的運用,豐富了控製係(xì)統對外圍輸入及輸出信號的監控(kòng)。

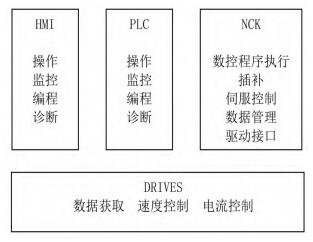

從(cóng)硬件結構、操作(zuò)界麵、編程方式、磨削功能等方麵對(duì)上述 3 種改造方案進行比較,確定將方案一作為本次軋輥磨床數控係統改造的主要方案,選用某機床廠提供的支撐輥(gǔn)磨床 MK84125,因為(wéi) 840D 係統的通用性強,能夠使現場設備保持正常運轉,加之係統價格較低(dī),故將其作為首選。840D 數(shù)控係統由德國西門子(zǐ)公司研發,功能強(qiáng)大,包括人(rén)機界麵、可編程控製器(qì)、數控內核、驅動控製(zhì)等。係統各部分功能如圖 4 所示。

圖 4 係統各部分(fèn)功能示(shì)意圖

2. 2 操作界麵的開發

選好數控係統後,依托(tuō)相(xiàng)關的開發軟件,對操作界麵(miàn)進行定義,通過操(cāo)作界麵的開發,實現全麵自動化操作,以提升磨床的磨削效力及(jí)加工質量,輔助用戶以分層方式管理機床。對軋輥磨床的加工工藝進行融合設計,包括工件(jiàn)中心自動校正、砂輪自動修整、磨削自動循環、輥形偏(piān)差自動測量與修(xiū)整及補償,按照實際需求,對加工工序進行靈活組合,實現不(bú)同軋輥及表麵質量的整合。操作界麵(miàn)由 6 個窗口組成,具體開(kāi)發過程(chéng)如(rú)下:手動調整(zhěng)。軋輥磨床(chuáng)在非磨(mó)削加工狀態時,可運用手(shǒu)動調整窗口,以實現對磨床伺服軸、頭架主(zhǔ)軸電機(jī)、砂輪主軸電機、測量(liàng)臂等的手動調整。

參數設置。該窗口的主要(yào)功能是設置軋輥磨床的基本參數,由於參數對磨床的控製過程具有直接影響,故應正確、合理進行(háng)設置。大(dà)部分參數是在軋輥磨床調試(shì)期間完成設置,少部分參數需在特定情況下按磨床運行特點修改設置[6]。在修改設置參數時,用戶應具備相應的權限,參(cān)數修改(gǎi)完畢後予以保存,以替代之前的參數。

加工程序編輯(jí)。該窗口(kǒu)能夠編製軋輥磨床的加工程序,將係統(tǒng)提供的加工工序整合後,輸入(rù)最佳的磨(mó)削(xuē)參數,使軋輥加工實現最優目(mù)標。

曲線參數。該窗口能夠完成軋輥輥形曲線參數的錄入、修改、保存等(děng)操作。可編程的曲線類(lèi)型包括平輻輥形、正弦輥輥形、錐度輥輥形、曲線輥形等。在默認的情況下,係統保存數十條輥形參數,用戶可對曲線進(jìn)行修改,並新增所需的曲線。

磨削。該窗口能(néng)夠對軋輥磨床自動磨削加工過(guò)程進行控(kòng)製,係統裝(zhuāng)載大量的程序,可提供多種控製方案,實現由簡(jiǎn)到繁的自動磨削控製。

3、結束語

在軋(zhá)輥磨(mó)床數控係統改(gǎi)造過程中,需合(hé)理應用先進的數控技術,根據生產需要選擇最為適宜的係統,達到改造目的,提高軋輥磨床的磨削精度,提升產品質量(liàng)。未來一段時期,要加(jiā)大數控技術研究力度,逐步改進完善,研發新技術,使其更好地為工業生產(chǎn)服務。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或(huò)進行資訊合作,歡迎聯係本網編(biān)輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或(huò)進行資訊合作,歡迎聯係本網編(biān)輯部, 郵箱:skjcsc@vip.sina.com

更多相關信(xìn)息

業界(jiè)視點(diǎn)

| 更多

行業數據(jù)

| 更多

- 2024年(nián)11月 金屬切削機床(chuáng)產量數據

- 2024年11月 分地區(qū)金屬切削機床產量數據

- 2024年11月 軸承出口(kǒu)情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年(nián)11月 新(xīn)能源汽車產量數(shù)據

- 2024年11月 新能源汽車銷(xiāo)量情(qíng)況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產量(liàng)數據

- 2024年10月 金屬切削(xuē)機床產量數據(jù)

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本(běn)型乘用車(轎車(chē))產量數據

博文選萃

| 更多

- 機械(xiè)加(jiā)工過程(chéng)圖示

- 判斷一台加(jiā)工中心精度的幾種辦法

- 中走絲線切割機床(chuáng)的發展(zhǎn)趨勢

- 國產(chǎn)數控(kòng)係統和數控機(jī)床何去何從?

- 中國的技術(shù)工人都去哪裏(lǐ)了?

- 機械老(lǎo)板做了(le)十多年,為何還是小作坊?

- 機械行業最新自殺性(xìng)營銷,害人害己!不倒閉才

- 製造業(yè)大逃(táo)亡

- 智能(néng)時代,少談點智造,多談(tán)點製造

- 現實麵前,國人沉(chén)默。製造(zào)業的騰飛,要從機床

- 一(yī)文搞懂數(shù)控車床加工刀具補償功(gōng)能

- 車床鑽孔(kǒng)攻螺紋加工方法及工裝設計

- 傳統鑽削與螺旋銑孔加工(gōng)工藝的區別