珩磨在深孔加工中的(de)應用分析

2017-12-29 來源: 西部新鋯核材料科技有限公(gōng)司 作者:崔 順(shùn),李中(zhōng)奎,張(zhāng)建軍,文惠民

摘(zhāi) 要:主要介紹了幾種常規的深孔加(jiā)工技術,並著重介紹了珩磨在深孔加工中的應用方式,珩磨時珩磨油、油石、珩磨工藝(yì)參數的選擇對珩磨工件的表麵質量、加(jiā)工效(xiào)率都有很大的影響(xiǎng),合理選(xuǎn)擇加工(gōng)工藝(yì)對珩磨產品至關重要。

關鍵(jiàn)詞:珩磨;深孔(kǒng)加工;應用分(fèn)析

目前常見的幾種深孔加工方式主要有鑽孔、鏜孔、鉸孔,但是加工產品的粗糙度值達不到 Ra0.2 um甚至更低的要求(qiú)。珩磨加工(gōng)由於采用浮動(dòng)磨削,加工精度受機床本身精度影響(xiǎng)較低,對於提高產品的表麵粗糙度、孔的(de)加工(gōng)精度有很好的效果。

本文結合珩磨過程中油石、切削液、工藝參數的選擇展開分析,討論了不同的匹配參數會(huì)產(chǎn)生不同的加工效果,合理選擇工藝參數對於產(chǎn)品的加工精度、加工效率有著重要的影響。

1 、深孔加工技(jì)術介紹

一般將孔的長度與直徑之(zhī)比大(dà)於 5 的孔(kǒng)稱為深孔[1],約(yuē)占(zhàn)孔加工量的 40 %以上。深孔加工時,由於深孔刀具細(xì)長、剛性(xìng)差、強度低,加工(gōng)時容易引(yǐn)偏和振動,導致孔的軸線易歪斜,進而影(yǐng)響加工精度。

另外,刀(dāo)具(jù)的散熱條(tiáo)件差、切(qiē)屑排除困難等,易(yì)劃傷已加工表麵,嚴(yán)重時還會引起刀具的崩刃至折斷。目前,常見的深孔加工方法有以下幾種:

(1)鑽孔加(jiā)工。

在工件的端麵直接采用(yòng)鑽頭刀具進行加工,鑽杆導向架和床頭箱的相對位(wèi)置也會影響(xiǎng)孔的精度。根據排屑方式的不同,主(zhǔ)要分為內排屑、外排屑兩種。常見的鑽孔內排(pái)屑(xiè)方式有:BTA 單(dān)管鑽(zuàn)、噴吸鑽係統。BTA 單管(guǎn)受鑽(zuàn)杆內孔排屑空(kōng)間的限製(zhì),主(zhǔ)要用於直(zhí)徑﹥12 mm 的深孔鑽削加工。

噴吸鑽切削方式較(jiào) BTA 所需(xū)的(de)切削液(yè)壓力低。但加工時由於(yú)有(yǒu)內(nèi)管,加工(gōng)最(zuì)小直徑範圍受到限製,主要用於直徑>18 mm的深孔加工。鑽(zuàn)孔外排屑指(zhǐ)的是切屑從鑽杆外部排

出,通常適用(yòng)於<20 mm 以下的小孔(kǒng)加工,如槍鑽孔、深孔扁鑽、麻花(huā)鑽等加工方式,最小加工孔直徑可達1 mm.

(2)鏜孔、鉸(jiǎo)孔加工。

由於鑽孔刀具不能使工件內孔的粗糙度提高至 Ra3.6 um 甚至(zhì)更低,需要對鑽孔進行鏜孔、鉸孔處理。鏜孔分(fèn)為粗、精兩次鏜削(xuē)加工,可提高加工精度,也保證了鉸孔前的孔的尺寸和粗糙度要求。拆下鏜孔用(yòng)的鏜刀頭,換上鉸刀,對於深(shēn)孔加工起到光整作用,表麵粗糙度值可以達到 Ra≤ 0.8 um 甚(shèn)至更低,以便工件(jiàn)內表麵獲得更高的精度要求。

(3)珩磨加工。

在鑽、鏜、鉸(jiǎo)加(jiā)工之後,如果還(hái)達不到(dào)規定(dìng)的精度或粗糙度要求,就需要采用深孔精加工技術進行二次或者多次(cì)加工。二次加工由於受工件長度、孔徑尺寸、工件剛度和刀杆剛(gāng)度等因素的影響,加工難度較高。

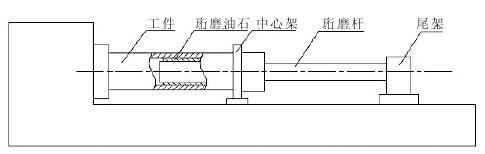

珩磨加工由於采用浮動磨削,因而(ér)加工精度受機床本身精度的影響較小,越來越(yuè)多的應用在深孔加工領域中,圖 1 為珩磨加工原理圖。

圖 1 珩磨加工原理圖

珩磨的加工(gōng)原理:將工件安裝(zhuāng)在工作台上的夾(jiá)具中,通過機床主軸帶動珩磨頭旋轉並作(zuò)軸向往複運動,珩磨頭上的(de)油石以一(yī)定的壓(yā)力壓(yā)在被加工表麵上,從而切去工件上極(jí)薄的(de)一層金屬,以獲得高精度(dù)表麵。

其主要特點如下:

一是,加工精度高(gāo):當加工(gōng)小直徑(jìng)孔時,孔的不圓度、錐度可達(dá) 0.5 ~ l um,直線度(dù)可達 1 um;加工中等(děng)直徑孔(φ50 ~ φ20 mm)時(shí),不圓度一般在 5 um 以下。

二(èr)是,加工表麵質量好:珩磨加工的表麵粗糙度可(kě)達 Ra1.2 um,采用強力珩磨時,表麵粗糙度可達(dá)Ra0.2 um。

經過(guò)珩磨加工的零件,其表麵形成一種有(yǒu)規則均勻而細密的交(jiāo)叉網紋,有(yǒu)利於潤(rùn)滑油的貯存和(hé)油膜的保持,並具有較高(gāo)的表麵支撐率,因而能承受較大的載荷,耐磨損。

此外,珩磨(mó)切削(xuē)速度(dù)低,冷(lěng)卻(què)液便於(yú)進人切削區,帶走(zǒu)珩磨產生的大部熱量,故被加工(gōng)表麵(miàn)不會產生燒傷、變質層、裂紋等缺陷(xiàn),適用(yòng)於加工(gōng)有相對運動的精密工件(jiàn)。

三(sān)是,加工範圍(wéi)廣:珩磨幾乎適用除鉛以外所有材料的加工。它可用(yòng)於各類孔的(de)加工,如通孔、盲孔、階梯孔、帶溝槽孔等。此外,還能(néng)加工外圓柱(zhù)麵、平麵、曲麵及齒輪表麵等。

珩磨可以加工(gōng)孔的內徑範圍為 1 ~ 2 000 mm,長度 1 ~ 24 000 mm.

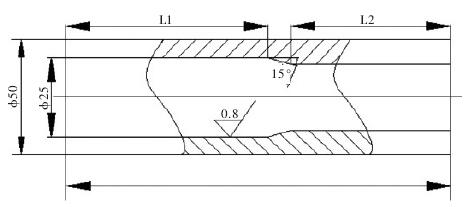

圖 2 為某工程用管(guǎn)的加工圖示意,由於內孔為φ25 mm 較小(xiǎo),且內部要求的粗糙度較高。常規(guī)的加工(gōng)方法是:在深孔鑽床上先鑽、再通過拉鉸的形式加工內(nèi)表麵,由於內孔上有 15°錐麵台階,所(suǒ)以必須加(jiā)工完一端後再加工另(lìng)一端,由於內孔存在台階,再采用鑽刀加(jiā)工該錐麵。但是,缺(quē)點是加工采用鑽(zuàn)、鉸形式,內表麵的粗糙度值 Ra0.8 難以保證,且加工周期較長(zhǎng)。由於珩磨能夠直接加工(gōng)階梯孔,並且實現去除餘(yú)量、提高內孔表麵粗糙度的作用,故先采用成形刀具的鑽(zuàn)孔一次(cì)加(jiā)工成形,再珩磨不同(tóng)直徑的內(nèi)孔、階梯孔,可提高加工效率,並獲取更高精度的產品。

圖 2 為某工程用(yòng)管的加工圖示意

四是,珩磨餘量大(dà):采用強力珩磨(mó)時,珩磨的工作壓力一般為 2 ~ 6 MPa [2]. 加工餘量(liàng)一般為 0.3 ~ 0.8mm,最大可達(dá) 1.1 mm[3].

2 、珩磨在深孔(kǒng)加工中的應用分析

深孔珩磨一般分為粗珩磨、精(jīng)珩(héng)磨,同其它機械加工一樣。每道(dào)工序(xù)都有最佳切(qiē)削參數,正確(què)選用珩磨參數,對珩磨的質量、效率、磨(mó)具及設(shè)備的使用(yòng)壽命都有(yǒu)較大影響。

2.1 珩磨油石的選擇

在深(shēn)孔珩磨加工過程中(zhōng),油石容(róng)易發生崩裂、破碎和脫落等(děng)現象,而產品工藝又要求油石不能硬度太高以免(miǎn)粘(zhān)屑劃傷工件表麵,又(yòu)不允許硬度太低而導致耐(nài)用度降低。珩磨油石的選擇與機床性能、工件材質和硬度、加工餘量等(děng)因素有關。具體選擇時應考慮以下因素(sù):

(1)珩磨油石的磨料主要有白剛玉(yù)、綠色碳化矽兩個係列。粗珩時宜選用陶瓷結合劑的滲硫白剛玉,油(yóu)石具(jù)有氣孔率大,磨削效率高;滲硫(liú)處理(lǐ)能使油石在磨削過程中(zhōng)起到良好的潤滑作用。精珩時宜(yí)選用(yòng)綠(lǜ)色碳(tàn)化矽油(yóu)石,主要起拋光作用。

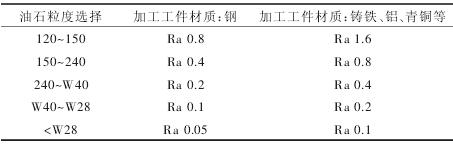

(2)油石粒度的選(xuǎn)擇與切削效率、加工表麵粗糙度有關。油石的粒度越粗,珩磨後工件表麵(miàn)的劃痕就越(yuè)深越寬,表麵粗糙度(dù)就(jiù)越大,珩磨就越效率高。因此珩磨油石的(de)粒度在滿足表麵粗糙度的前提下,盡量選擇粗粒度的(de)油石。深孔強(qiáng)力珩磨粗珩宜選 100~150 粒度(dù)的油石,精珩(héng)宜選 W40~W20 粒度的油石。不同的材料表(biǎo)麵粗糙度與油石粒度的關係如表 1 所列(liè)。

表 1 不同的(de)材料表麵粗糙度(dù)與油石粒度選擇表(biǎo)

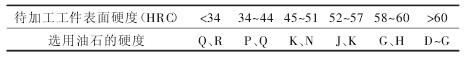

(3)油石的硬度是指油石表(biǎo)麵的磨粒在外力作用下脫落的難(nán)易程(chéng)度。磨粒容易脫落的硬度低(dī),不易(yì)脫落的硬度高,一般(bān)根據機床類(lèi)型、被加工材料的性能和孔徑變化來選擇油石硬度。強力珩磨油(yóu)石(shí)硬度比普通油石硬度要高(gāo),粗珩時選 K~M,精珩時選 D~J.表 2 為(wéi)常見的油(yóu)石硬度選用(yòng)範圍表。

表 2 常見的油石硬度選用範圍表

2.2 切削液的選擇

珩磨時要求切削液必須及時將切屑及脫落(luò)的磨粒(lì)衝走,同時油石和工件之間需要進行潤滑。潤滑性能低、化學性能差的切削液很易(yì)使切屑嵌人油石的基體中,進而會產生(shēng)珩磨表(biǎo)麵的劃傷、出現裂紋,同時也縮短了珩磨油石使用時間。目前常(cháng)見的切削液主要有:水基冷卻(què)液、珩磨油。不(bú)同的珩磨產(chǎn)品應需要(yào)不同(tóng)的潤滑方式(shì)。含硫的珩磨油可以消除上述(shù)的(de)粘屑現象,不含(hán)硫的珩磨油通常在禁止使(shǐ)用添加劑(jì)的應用場所如航天航空等。

在珩磨時(shí)切削液應充足,並且(qiě)還要經(jīng)過過濾。過濾方式主要有:磁過濾、離心過濾(lǜ)兩種方式,加工沒有磁性(xìng)的材(cái)料,如鈦、鋯合金,則需采用離心過濾的方式。對精(jīng)度要求高的還應增加紙過濾。

2.3 珩磨工藝參(cān)數的(de)選(xuǎn)擇

在(zài)珩磨壓力相同的條件下,提高珩磨(mó)頭的旋(xuán)轉(zhuǎn)速度會提高工件表麵的粗糙度,並提(tí)高效(xiào)率。對於較硬的材料,降低切削速度,對於較軟的材料則可適當提高轉速(sù)。珩磨大直徑的工件,主軸速度應降低。珩磨較小直徑的(de)則應增加轉速。使用同一牌號油石(shí)時,也可利用主(zhǔ)軸速度的(de)變換實現粗珩、精珩。實現方法為(wéi):先用低速進行粗珩,然後提高主軸轉速,珩磨頭往返運動速度增加時,加工工件為鋼件的表麵粗糙度將降低(dī),但是(shì)加工工件為鑄鐵件(jiàn)時,珩磨頭的往返(fǎn)運(yùn)動速度增(zēng)加反而有利於粗(cū)糙度的提高。

珩磨壓力與油石的損耗也有很大的關係,壓力大時,油石損耗快,反之,亦然。所以,在選擇珩磨壓(yā)力時(shí),應實(shí)驗性選擇,以防止劃傷工件表麵為宜。

3 、結束語

(1)珩磨工藝由於采用軟磨(mó)削,加工工件精度受機床本身精度(dù)的影(yǐng)響較小,越來(lái)越多的應用在深孔(kǒng)加(jiā)工領域中。

(2)珩磨油石、珩磨油、珩磨工藝的選(xuǎn)擇對珩磨工件(jiàn)的表麵質量、加工效率有很大的影(yǐng)響,合理選擇工藝對加工(gōng)精度有著至關重要的影響。

投稿箱:

如果您有機床(chuáng)行業、企業相(xiàng)關新(xīn)聞稿件發表(biǎo),或進行(háng)資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床(chuáng)行業、企業相(xiàng)關新(xīn)聞稿件發表(biǎo),或進行(háng)資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業(yè)數據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切削(xuē)機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基(jī)本型乘用車(轎車(chē))產量數據

- 2024年11月 新能源汽車產量數據(jù)

- 2024年11月 新能源汽車(chē)銷量情況

- 2024年10月 新能源(yuán)汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月(yuè) 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能(néng)源汽車產量數據

- 2028年8月(yuè) 基本型乘用車(chē)(轎車(chē))產量數(shù)據

博文選萃

| 更多

- 機械(xiè)加工過(guò)程圖示

- 判斷一台加工中心精度的幾種辦法

- 中走(zǒu)絲線切割機床的發展趨勢

- 國產(chǎn)數控係統和(hé)數控機床何(hé)去何從?

- 中國(guó)的技(jì)術工人都去哪(nǎ)裏了?

- 機械老板做了十多年,為何還是小作坊?

- 機械(xiè)行業最新自殺性營銷,害(hài)人害己!不倒閉才

- 製造業大逃亡

- 智能時代,少談點智造,多談點(diǎn)製造

- 現實麵(miàn)前(qián),國人沉默。製造業的騰飛,要從機床

- 一文搞懂數控車床加工刀具補償功能(néng)

- 車床鑽孔攻螺紋加工方法及工裝(zhuāng)設計

- 傳統鑽削與螺旋(xuán)銑孔加工工藝(yì)的區(qū)別(bié)