摘(zhāi)要: 床身是機床的重要基礎部件,其靜動態(tài)特性直接決定機床的加工精度與穩定性。針(zhēn)對(duì)某缸體曲軸孔加工專用鏜床床身,采用UG6. 0 軟件建立其簡化後的三維(wéi)幾何模型,然後導入HyperMesh 軟件分析其靜、動態特性,得到了(le)床身的靜剛度、前6 階固有頻率及振型等信息,通過分析,此床身結構(gòu)滿(mǎn)足機床的使(shǐ)用要求。此外,針(zhēn)對床身的靜力分析結果,提出了四種提高床身靜剛度的方案。與原方案相比,在床身危險截(jié)麵(miàn)處增加一個地(dì)腳的方(fāng)案,使得床身變形減小最顯著,減小量為35. 81%。研究結果為床身優(yōu)化設(shè)計及性能分析提供有益幫助。

關鍵詞: 床身; 有限元法; 靜剛(gāng)度; 模態; 優化

0 引言(yán)

床身作為機床的基礎大件,承載了滑台、主軸箱及夾具等部件的全部重量[1]。床身尺寸、肋板結構及地腳的布置決定了其靜動態特性,並直接影(yǐng)響機床的加工精度和加工穩定性[2-3]。采用(yòng)有限元(yuán)法對數控專用鏜床床身進行分析與優化,可以(yǐ)檢驗床身設計的合理性,並優化床身的設計(jì)。

1 、床身幾何模型及有限元模型的建立

1. 1 幾何模型

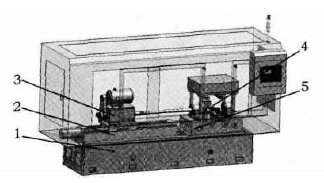

缸(gāng)體(tǐ)曲軸孔加工專用鏜床主要零(líng)/部件包括床身、夾具底座、夾具(jù)體、主軸箱和滑台等,鏜床整體結構如圖1 所示。本文設計的缸(gāng)體曲軸孔加工專(zhuān)用(yòng)鏜床具有以下特點: 1) 夾具(jù)擁有自動定位夾緊、自動讓刀和加工完(wán)成後自動推出工件等功能; 2) 配備旋轉編碼器,可實現主軸的準停功能; 3) 數控滑台配有超精密級直線導軌; 4) 主軸電動機采用交流電(diàn)動(dòng)機(jī),變頻控製機床(chuáng)主軸轉速; 5) 主軸與鏜杆之間采用浮(fú)動連接進行動力傳動。

圖1 鏜床整體結構

1. 床身2. 滑台3. 主軸箱4. 夾具體5. 夾具底座

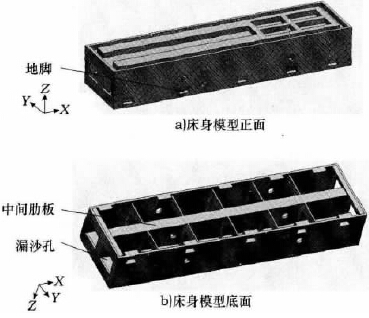

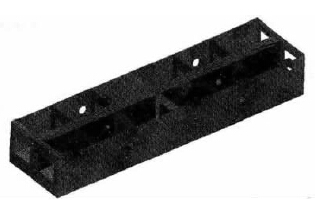

床身參數如下: 床身長為2 900mm,寬為750mm,高為452mm,壁厚為30mm,中間肋板(bǎn)厚為16mm,內開(kāi)244mm ×191mm 的漏沙孔,重約為1 678kg。為(wéi)了便於分析(xī),對床身模型進行簡化: 忽(hū)略倒角、倒圓等對(duì)分析結果影響不大的細部結構[4]。簡化後的床身幾何模型如圖2 所示。

圖(tú)2 簡化後的床身幾何模型

1. 2 床身材料屬性

床身選用鑄鐵材料,其(qí)材料屬性如下: 彈性模量E = 1. 45 × 1011 Pa,密度ρ = 7 500kg /m3,泊(bó)鬆比μ =0. 3。

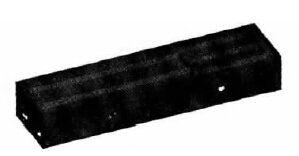

1. 3 劃(huá)分網格

采用殼單元對床身模型進行網格劃分,得到床身有限元模(mó)型(xíng),如圖3 所示,該模型中共有80 028 個節點, 79 853個單元。

圖3 床身(shēn)有限元模型

2 、床身靜剛度分析

2. 1 靜載荷計算

滑台自重m1 = 504kg,主軸箱與電動機的總重量m2 = 350kg,夾具重量m3 = 542kg。床身與滑台的接觸麵積s1 = 0. 216m2,床身(shēn)與夾具底座的接觸麵積s2 =0. 228 06m2。由(yóu)上述數據可得: 滑台與床身接觸麵的壓強P1 = ( m1 + m2) g /s1 = 3. 953 7 × 104Pa; 夾具底座與(yǔ)床身接觸麵的壓強P2 = m3g /s2 = 2. 377 × 104Pa。

2. 2 邊界條件設置

約束床(chuáng)身10 個地腳處的節點,限製其6 個自由度; 在滑台平麵和夾具底座麵分別(bié)施加載荷( 壓強) ,方向為垂直作用麵; 使用重力加速度法[5]添加床身自重,方向為Z 軸負向。

2. 3 加載求解

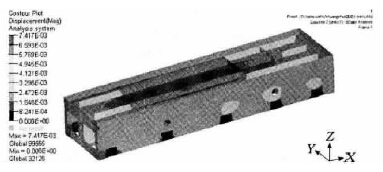

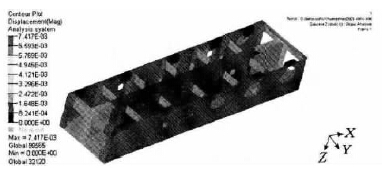

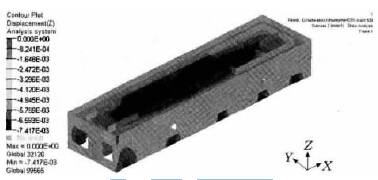

本(běn)文利(lì)用HyperMesh 軟件,將滑台壓力P1與(yǔ)夾具底座壓力P2按實際受力情況加載於床身,將建立好的(de)床身有限元模型通過HyperMesh 軟件的radiosess 模塊(kuài)求解計算,得到床身在滑台、夾具等壓力作用下的(de)變形雲圖,分別如圖(tú)4 ~ 圖7 所示。

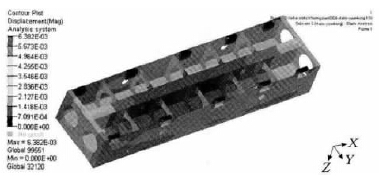

圖4 床身整體變形雲圖( 正麵)

圖5 床身整體(tǐ)變形雲圖( 底麵)

圖6 床身Y 向變形雲圖(tú)

圖7 床身Z 向變形雲(yún)圖

2. 4 結果分析

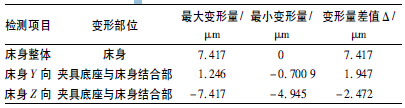

由本文第2. 3 節求解結果(guǒ)可知,床身最大變形(xíng)位於中間肋板位置,變形量為7. 417μm( 見圖5) 。床身靜剛度(dù)分(fèn)析結(jié)果(guǒ)如表1 所示。

表1 床身靜剛度分(fèn)析(xī)結果

由(yóu)於在(zài)鏜削(xuē)加工過程中,誤差敏感方向(xiàng)在平麵YOZ 內隨主軸回轉方(fāng)向的變化而變化,故在水平及(jí)垂(chuí)直平麵內的直線度(dù)誤差均直接影響機床的加工精度[2]。故根據模型坐標係( 圖2 中坐標係XYZ) 可知,Y 向和Z 向(xiàng)為誤差敏感方向。

由於主軸和鏜(táng)杆采用浮動連接,床身上(shàng)滑台(tái)部分的變形(xíng)不會通過滑台、主軸箱轉移到鏜杆上[6],即工藝係統中機床床身產生的原始誤差僅為床身與夾具底座結合部(bù)的最大、最小變形量差值。由床(chuáng)身原(yuán)始誤差引起的(de)曲軸孔加工表麵圓柱度誤差ΔRmax為:

10μm,說明床(chuáng)身變形所(suǒ)引起的原始誤差在誤差允許範圍之內,床身的剛度基本符合使用要求,且還(hái)有一定的提高空間。

3 、床身模態分析

求解(jiě)床身模態的過(guò)程,也(yě)是求解(jiě)床身無阻尼自(zì)由(yóu)運動方程(chéng)特征值和特征向量的(de)過程,特征值對應固有頻率,特(tè)征向量對應振(zhèn)型[7]。理論上(shàng),床身有無窮多個模態,本文隻取(qǔ)其前6 階進行分析。

3. 1 加載求解

利用HyperMesh 有限元(yuán)軟件,對床身10 個地腳進行零位移約束,將建(jiàn)立(lì)好的床身有限元(yuán)模(mó)型通過radiosess求解計算,提取其(qí)前6 階固有(yǒu)頻率及振型(xíng),結(jié)果見表2。床(chuáng)身前6 階振型雲圖(tú)如圖8 ~ 圖13 所示。

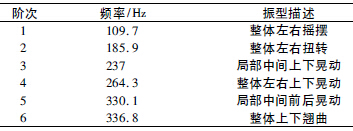

表(biǎo)2 床身前6 階固有頻率及(jí)振型結果

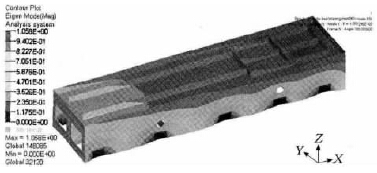

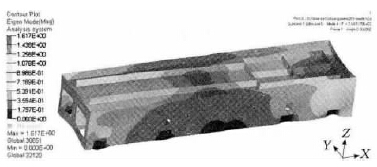

圖8 床身1 階振型圖

圖9 床身2 階振型圖

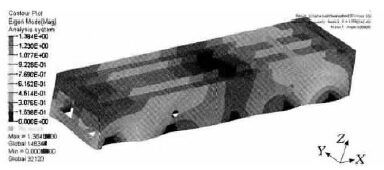

圖(tú)10 床身3 階(jiē)振(zhèn)型圖

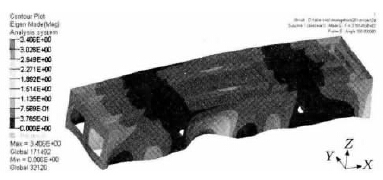

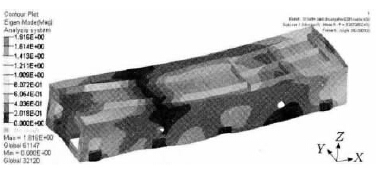

圖11 床身4 階振型圖(tú)

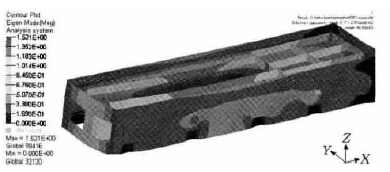

圖12 床身5 階(jiē)振型圖

圖13 床身6 階振型圖

3. 2 結果分析

由於本文所研究(jiū)的(de)機(jī)床的工作轉速為500r /min,故激振頻率f激= 500 /60 = 8. 33Hz,遠小於機床的1 階固有頻率109. 7Hz,因此機床具有很好的抗振能力。

當機床的激振頻率f激與機床的固有頻(pín)率f固滿足0. 75 f固≤f激≤1. 25f固時,若取機床的1 階固有頻率為109. 7Hz,則(zé)機床的最小激振頻率(lǜ)f激min = 0. 75 f固=82. 275Hz,即機床(chuáng)轉速大於4 936. 5r /min 時(shí),機床將會產生共振,因此,若要避免機床產生(shēng)共振,機床轉速應控(kòng)製在0 ~ 4 936. 5 r /min範圍內。本文所設(shè)計機床的工作(zuò)轉速為500 r /min,遠小於4 936. 5r /min 的激振轉速,可(kě)知該機床(chuáng)滿足動態使(shǐ)用要求。

4 、提高(gāo)床身靜剛度

由上述分析(xī)結果可知,床身的最大變形位於中(zhōng)間肋板處,即(jí)中間肋板為床身的薄弱環節。為降低薄弱環節對床身靜剛度的影響,下麵設計並分析了幾種可行的提(tí)高床身(shēn)靜剛度的方案。

4. 1 增加材料的方法

利用增加材料的方法(fǎ),設(shè)計以(yǐ)下兩種方案。方案1: 增加中間肋板(bǎn)的厚度; 方案2: 給床身增加一個肋板。

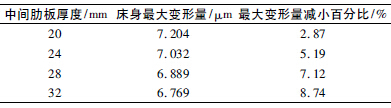

方 案1: 增加中間肋板的厚度,給中間肋(lèi)板的厚度分別賦值為20、24、28、32mm,並進行加載求解。增加(jiā)中間肋板的厚度後,床(chuáng)身最大變形量結果統計如表3 所示。

表3 床身最大變形量結果(guǒ)統計

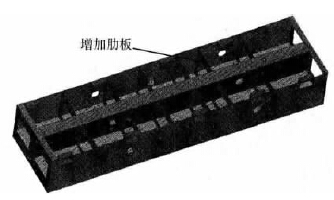

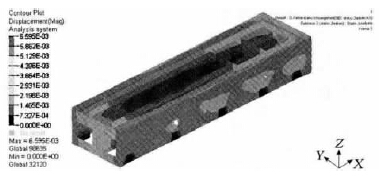

方案2: 給床身增加一個厚度為16mm 的肋板,床身有限元模型如圖14 所示。然後對床(chuáng)身有(yǒu)限元模型進行加(jiā)載求解,得(dé)到增加一個肋板後的床身變形雲圖如圖(tú)15 所示。

圖14 增(zēng)加一個肋板後的床身有限(xiàn)元模型

圖15 增加一個(gè)肋板後的床身變形雲圖

由圖(tú)15 所示可知,增加一個肋(lèi)板後,床身的最大變(biàn)形量為6. 595 μm,與未(wèi)增加肋板時的最大變形量7. 417μm 相比(bǐ),變(biàn)形量減小11. 08%。對比上述兩種方案可知,增加一個肋板比增加(jiā)中間肋(lèi)板(bǎn)厚度的效果更好。

4. 2 改變結構的方法

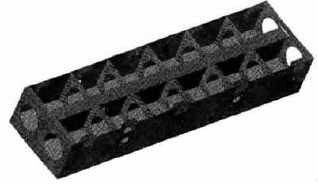

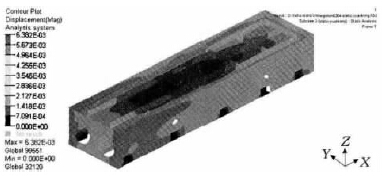

在去除材料體積(jī)相等的情況下,將肋板上的方孔變成圓孔,其有限(xiàn)元模型如圖16 所示,然後對其進行加載求解,求解(jiě)結果如(rú)圖17 和圖18 所示。

圖16 肋板方孔改圓孔後的床身有限元模型

圖(tú)17 肋板(bǎn)方孔改圓孔後的床身變形雲圖( 正麵)

圖18 肋板方孔改(gǎi)圓孔後的床身變形(xíng)雲圖(tú)( 底麵)

由圖17 和圖18 所示可知,不(bú)改變(biàn)肋板布置結構,僅將其上的方孔改為圓孔(kǒng),床身受靜力引起的(de)最大變形量為6. 382 μm,與方(fāng)孔(kǒng)肋(lèi)板時的(de)床身最大變形量7. 417μm 相比,變形量減小13. 95%,即(jí)在去除相等材料體積的情況下,圓孔肋板結(jié)構要優於方孔肋板結構。

4. 3 在(zài)危險截(jié)麵處增加一(yī)個地腳

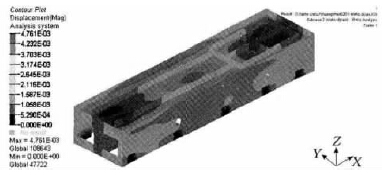

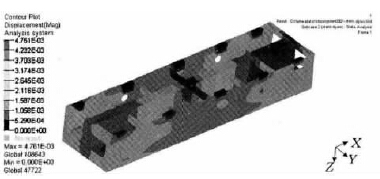

在原有設計基礎上(shàng),在床身中間肋板底部增加一個40mm × 40mm 的地(dì)腳即床身安裝時在其危險截麵處增加合適的支腳,其有限元模(mó)型如圖19 所示,並約束其6 個自由度。然(rán)後對其進行加載(zǎi)求解,求解結果如圖20 和圖21 所(suǒ)示。

由圖20 和圖21 所示可知(zhī),增加地(dì)腳後的(de)床身最大變(biàn)形(xíng)量為4. 761μm,與未(wèi)增加地腳(jiǎo)時的床身最大變形量7. 417μm 相比,變形(xíng)量減小35. 81%,且(qiě)最大變形部位由床身的中間肋板(bǎn)轉移到床身(shēn)的兩端。

圖19 增加地腳後的床身有限元模型(xíng)

圖20 增加地腳後的床身變形雲圖( 正麵)

圖21 增加地腳後的床身變形雲圖( 底(dǐ)麵)

4. 4 四(sì)種(zhǒng)方案的對比

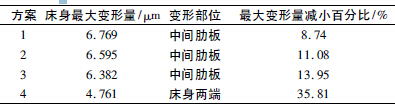

床身四(sì)種改進方案的靜剛度分(fèn)析結果對比如表4所(suǒ)示。

表4 床身四種改進方案的靜剛度分析結果對比

結合表4 所示結果,通過對比分析四(sì)種改進(jìn)方(fāng)案,得到以下結論。

第一種方案: 通過增加中間肋板(bǎn)的厚(hòu)度來減小床身的變形,該方案容易實施,成本低廉,但效果不(bú)明顯。

第 二種(zhǒng)方案: 增加一個肋板,該方案在鑄造時比直接增加肋板厚度( 方案一) 複雜(zá),但(dàn)二(èr)者在抵抗變形的能力上效果相當。

第三(sān)種方案(àn): 將方孔肋板(bǎn)改為圓孔肋板,與原方案相比(bǐ),所需材料相當,但(dàn)圓孔肋板有更好的靜剛度。

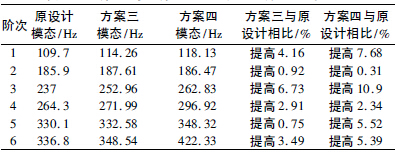

第四種方案: 在原有(yǒu)設計(jì)方案的基礎上增加一個地腳,該方案簡單(dān)易行,且效果非(fēi)常顯著(zhe)。顯然,改方孔肋板為圓(yuán)孔(kǒng)肋板和增加一個地腳的(de)方案即方案三和方案四(sì)都(dōu)不增加床身重量,且增加地腳的方案有明顯的優越性。下麵分析第三種方案與第四種方案下床身的(de)動態特性,其分析結果如表5 所示。

表5 方案三與方案四的床身模態分析結果對比

由表5 所示可知,方案三的床身動態特性要優於原設計方案,方案四的床身(shēn)動態特性也比原設計方案好。相(xiàng)比之下,增加地腳後床身固(gù)有頻率更高,抗振性能更好。綜合表4 和表5 所示可知,采用方案四後,床身的靜動態特性都有顯著的提高,因此,在不考慮床(chuáng)身(shēn)輕量化的(de)情況下,該方案可作為優化床身設計的一個優選方案。

5 、結語

利用有限元分(fèn)析法對缸體曲軸(zhóu)孔加工專用鏜床床身進行了靜力(lì)分析和模態分(fèn)析。靜力分析獲得了床身的最大(dà)變形量、危險截麵位置等信息,並分析了床身受力變形產(chǎn)生的(de)原始誤差對加工精度(dù)的(de)影響,結果顯(xiǎn)示床身靜剛度滿足設計要求; 模態分析(xī)得到了機床的前6 階固有頻率(lǜ)及振型等信息,並(bìng)與機床工作時的激(jī)振頻率進行(háng)對比分析,驗(yàn)證所設計的床身具有非常好的抗振性,即床(chuáng)身具有非常好的動態特性。

根據靜力分析結果,通過增加材料、改變(biàn)床身結構和在床(chuáng)身危險截麵處增加地腳等的方法,提出(chū)了幾種可行的提高床身(shēn)靜剛度的方案,並對各個方案進行對比(bǐ)分析,確(què)定(dìng)了在床身危險(xiǎn)截麵處增加地腳的方案為最佳方案,達到了提(tí)高(gāo)床身靜剛度的目的,為今後的床(chuáng)身設計提供參考。

如果(guǒ)您有(yǒu)機床行業、企業相關新聞稿件發表,或進行(háng)資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切(qiē)削機床產量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出口情況(kuàng)

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能(néng)源汽車產量數據

- 2024年11月(yuè) 新能源汽車銷量情(qíng)況

- 2024年10月 新能(néng)源汽車產量數據(jù)

- 2024年10月 軸(zhóu)承(chéng)出口情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年(nián)9月(yuè) 新能源汽(qì)車銷量情況

- 2024年8月 新能源汽車產量數(shù)據

- 2028年8月 基本型乘用車(轎車)產量數據