摘(zhāi)要: 從理論上分析(xī)了杆件在徑向磨削力的作用下產(chǎn)生的變形,並通過磨削實驗驗證了這(zhè)種現象的(de)普遍(biàn)存在。該變形造成工件中間直徑大於兩端,嚴重影(yǐng)響工件的直(zhí)線度和圓柱度(dù)。針對這種腰(yāo)鼓變(biàn)形,提出在數控(kòng)磨床上,利(lì)用程(chéng)序補償技術進行插補補償(cháng),通(tōng)過試驗表明程序補償能有效提(tí)高(gāo)了工件的形狀精度。

1 、引言

在(zài)醫療儀器、測量儀器和科學分析儀器等領域中,精密杆件(jiàn)是各類儀器中的關鍵零件,因此對該類杆件的表麵粗糙(cāo)度、形狀誤(wù)差等(děng)都提出了很高的要求(qiú)。磨削是這類精密杆件的主(zhǔ)要加工方式,特別是針對難加工材(cái)料( 鉬(mù)、陶瓷、碳化矽) 和硬(yìng)度較高(gāo)的(de)零件(jiàn),磨削加工具有較大優勢。

細長杆件的(de)剛度低,在磨削(xuē)力的影響(xiǎng)下,加工過程中工件極易發生變形,導致工件(jiàn)中間大,兩端小,出現腰鼓型(xíng)。跟刀架是一種減小細長杆(gǎn)件(jiàn)變形的傳統有(yǒu)效方法 ,通過優化磨削加工參數也(yě)能有效的減小工件變形,提高形狀精度 。但在提高形狀精度的同時,效率(lǜ)往往(wǎng)大(dà)大降低。本(běn)文從理論和試驗分析了磨削過程中產生腰鼓變形誤差的原因及最大(dà)變(biàn)形量,並通(tōng)過優化(huà)數(shù)控程序,進行在位的位移補償,有效提高了細長杆件的圓柱度和(hé)直線度。

2 、工(gōng)件的形狀誤差

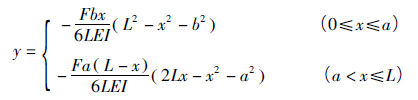

外(wài)圓磨削中,工件主要通過中心孔定位,由於中心孔尺寸相對於杆件來說較小,因此可使用簡支梁的模型計算工件的變形量。使用集中力的(de)條件,設力到一支點的距離為a,到另一支點的距離為b,杆的總長度L = a + b。有撓(náo)曲線方程為(wéi)

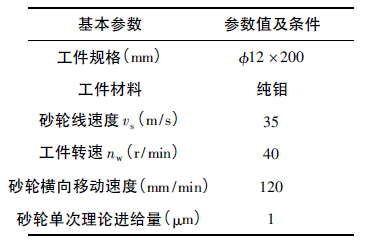

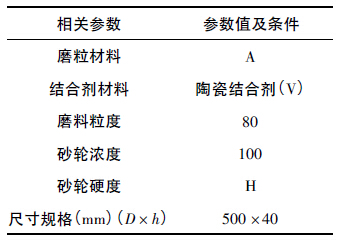

由公式可知,在磨削過程中,工件(jiàn)的最大變形量(liàng)在最中(zhōng)間的位置,兩邊逐漸減小。因此,工件中間(jiān)直(zhí)徑往往稍大於兩(liǎng)端,呈腰鼓型(xíng)。通過在數控外(wài)圓磨床進行大量的(de)磨削試驗,驗證了這種腰鼓變形的普遍存在。磨削條件如表(biǎo)1 所示,工件材料為純(chún)鉬(mù),砂輪規格如表2 所示。利(lì)用圓度儀對工件的圓度、圓柱度等進行計量。

表1 磨削(xuē)條件

表2 砂輪規格

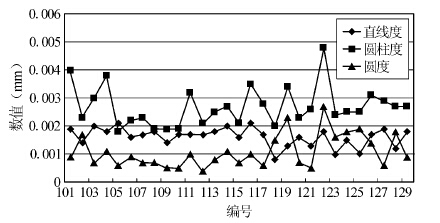

圖1 所示為圓度儀測量(liàng)的工件的直線度、圓柱度和圓度,直(zhí)線度範(fàn)圍為0. 001 - 0. 002,圓度範圍為0. 0007 - 0. 0019,圓柱度(dù)範圍為0. 002 - 0. 004。

圖1 試驗(yàn)結果

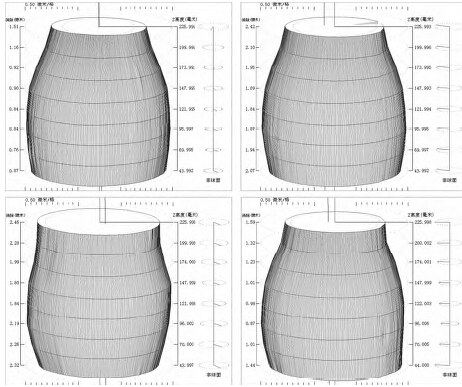

圖2 為圓度儀上擬合的工件外形圖,可明顯(xiǎn)看出工件中間部份直徑大於兩端,呈腰鼓型。這種現象與(yǔ)理論分析基本(běn)一致,工(gōng)件在徑向磨削力的作用下發生變(biàn)形,導致中間部分少(shǎo)切,最終成腰鼓形。但圖(tú)2 中每一件的變形(xíng)都不(bú)一樣,這是由於影響(xiǎng)工件變形的因素較多,如磨削(xuē)熱、頂尖(jiān)力(lì)、震顫(chàn)、磨削液等。另外,在實際磨削(xuē)過程中,由於砂輪存在一定的寬度,作用在工件上的力並不是一個集中力,在縱向磨削法中(zhōng),磨削工件的主要是沿進給方向砂輪的(de)前邊緣。在(zài)眾多影響工件形狀(zhuàng)精度的因素中,徑向磨削(xuē)力最重要(yào),它(tā)造成工件出現(xiàn)中間大、兩(liǎng)端小的誤差,且這種誤(wù)差具有一定的普遍(biàn)性和(hé)規律性(xìng),為采用程序補償(cháng)提高形狀(zhuàng)精度提供了依據。

圖2 圓度儀擬合的工件外形圖

3 、程序補償設(shè)計

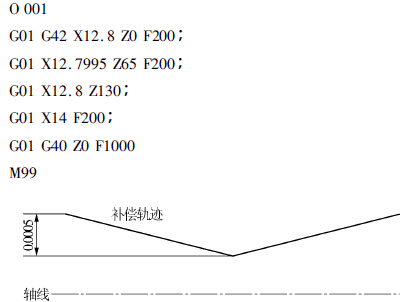

針對外圓磨削中工件的腰鼓型現象(xiàng),提出采(cǎi)用程(chéng)序補償的方法。通過規劃砂(shā)輪的走刀路線,消除腰鼓變形誤差(chà),補償軌跡如圖3 所示。徑向插(chā)補量為(wéi)0. 5μm,插補程序如下:

圖3 補償軌跡

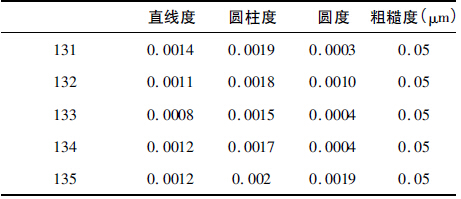

表3 程序(xù)補償試驗結果(guǒ)

通過程序補償加工了5 根試(shì)驗件,表3 為程序補償後的試驗結果。工件的直線度控製在(zài)0 . 0015以內,圓柱度最大為(wéi)0. 002,圓度沒有(yǒu)明顯變化。通過(guò)程(chéng)序(xù)補(bǔ)償,減小了工件(jiàn)中間部份的腰鼓變形量,提高了圓柱度。

4 、結語

本文從理論上分析了外圓磨削中工件出現腰鼓型的原因,即徑向磨削力使工件產生變形(xíng),變形的(de)位置出現讓刀少(shǎo)切,最終(zhōng)導致工件中間直徑大於兩端。且大量試驗表明工件存在(zài)與(yǔ)理論分析一致的普遍的腰鼓變形。在程序補償下進行外圓磨削加(jiā)工(gōng),采用徑向插補量0. 5μm,可顯著(zhe)提高(gāo)工件(jiàn)的(de)直線度和圓柱度(dù)。

如果您有機(jī)床行業、企(qǐ)業(yè)相關新聞稿件發表,或進行資訊合(hé)作,歡迎聯(lián)係本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機床產量數(shù)據

- 2024年11月 分地區金屬切削機床產量數(shù)據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出(chū)口情況(kuàng)

- 2024年10月 分地(dì)區金屬(shǔ)切(qiē)削(xuē)機床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽(qì)車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本(běn)型乘用車(轎車(chē))產量數據

- 機械加(jiā)工(gōng)過程圖示

- 判斷一台加工中心精度(dù)的幾種辦法

- 中走絲線(xiàn)切割機床的發展趨勢(shì)

- 國產數控係統和數控機床何去何從?

- 中國的技術工人都去哪裏了?

- 機械老(lǎo)板做(zuò)了十多年,為何還是(shì)小作坊?

- 機械行業最新自殺(shā)性營銷,害人害己!不(bú)倒閉才(cái)

- 製造業大逃亡

- 智能時代,少(shǎo)談點智造,多談(tán)點製造

- 現實麵前,國人沉默。製造業的騰飛,要從機床

- 一文(wén)搞懂數控車床加工刀具補償功能

- 車床鑽孔攻螺紋加工方法及(jí)工裝設(shè)計

- 傳統(tǒng)鑽削與螺旋銑孔(kǒng)加工工(gōng)藝的區別