摘要:Y7520W 萬能螺紋磨床是陝西江(jiāng)漢機床廠七八十年代(dài)生產的用於工具車間的各種刀(dāo)具的螺紋磨削的磨床,該機床頭架采用傳統的直流調速係(xì)統,係統複雜老化故障率高,維修困難,基(jī)本處於閑置狀態,而且現在主流調速技術(shù)大多采(cǎi)用(yòng)變頻調速和伺服調速。基於本機床的頭架速度控製要求,作者采(cǎi)用PLC 和變頻器對Y7520W 萬能螺紋磨床的進行電氣(qì)升級改造。以滿足一般工具車間的各種刀具的螺紋磨削的需要,給企業(yè)節約了(le)成本,取得良(liáng)好的經濟效益。

引言(yán)

螺紋磨削,與普通外圓磨削類(lèi)似(sì),工(gōng)作台沿著床(chuáng)身做滾動和滑動的導(dǎo)軌做縱向進給運動,砂(shā)輪架做橫向進給運動,為磨削不(bú)同導程角的工件(jiàn),砂輪軸能在垂直(zhí)麵內轉一定(dìng)角度。為(wéi)消除雙向磨削時的換向(xiàng)間隙,在傳動鏈中設有間隙消除(chú)機構。機床有鏟磨機(jī)構和螺距累(lèi)積誤差校(xiào)正機構,保證螺紋加工的精(jīng)度(dù),另外,保證螺紋螺距精度,還要靠進給電機(jī)傳動精度控製,對進給(gěi)調速電機控製要求(qiú)較高。

1、 總體改造方案

Y7520W 萬能螺(luó)紋磨床電氣控製係統分為(wéi)交(jiāo)流控(kòng)製盒直流控製兩大主要部分,其(qí)中交流控製係統主要作用是控製機床各部分的運(yùn)動。主(zhǔ)要包括砂輪電機控製,砂輪電機潤滑泵控製,電機放(fàng)大機原動機控製,機床潤滑泵(bèng)電機控製及冷卻(què)泵電機控製等。其中直流控製係統主要包(bāo)括工作台運動,包括工作台的往複運(yùn)動和工件的旋轉運動。針對螺紋磨削對頭架速度控(kòng)製以(yǐ)及砂(shā)輪架速度控(kòng)製要求較高,而且直流調速係統複雜,故(gù)障率高,維修困難,加工精度難以控製等原因,總體改造方案主要包括三個方麵(miàn):第一,對直流調速係統進行改造,用變頻器驅動三相異步電(diàn)動機取代頭架傳(chuán)統的直流調速電機,利用模擬量(liàng)控製實現無級調速;第二(èr),鑒於螺紋磨削砂輪架轉速影響到螺紋磨削工件粗糙度,因(yīn)此增加變頻器控製機床上原有的(de)三相異步電動機,實現多段速調速控製,以適應不同螺紋磨削精度加工要求;第三,針對螺紋磨床電氣(qì)控製係統的輸入輸出信(xìn)號多,連鎖控製條件繁瑣,傳統(tǒng)接觸器繼電器控製係統布線複雜,故障率高,維修困難,用PLC 取代原先的接觸器繼(jì)電器控製係統。

2 、控製係統電(diàn)氣設計

2.1 硬件選型及(jí)組成(chéng)

砂(shā)輪架控製:選用三菱FR-A700 變頻器(qì),控製功(gōng)率為4KW 的(de)三相異步電動機。

頭架控製:原(yuán)來為0.45KW,額定轉速為1500 轉(zhuǎn)/ 分的直流電機,根據工藝(yì)要求,該直流電機具有較寬的調速範圍,使(shǐ)電(diàn)動機(jī)在(12~1800)轉/ 分的範圍內(nèi)變化,選用三菱FR-A800 變頻器,控製功率為0.75KW,4 極的三相異步電動(dòng)機。

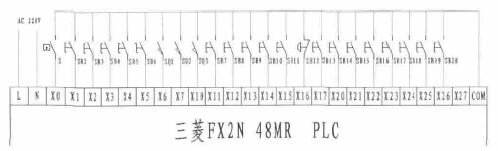

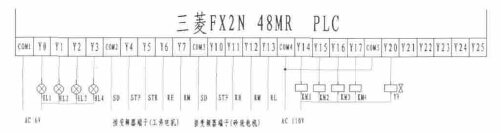

係統控製單元:根(gēn)據螺紋磨床輸(shū)入輸出點(diǎn)數及係統備用(yòng)點數,選用三菱FX2N-48MR PLC 作(zuò)為螺(luó)紋磨床的控製單(dān)元(yuán)。

2.2 係統控(kòng)製線路設(shè)計(jì)

2.2.1 主電路及電源電路

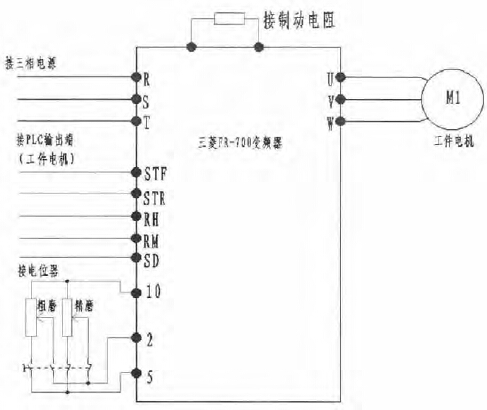

螺紋磨床改造後的電氣原理圖如圖2 所示,去掉了改造前直流部分動力源電機放大機原動機,砂輪電機以及工件電動機分別采用變頻控製,實現無級調速,其中工件(jiàn)電動機正反轉、快速磨(mó)、鏟磨有PLC 輸出信號控製;工件電動(dòng)機(jī)粗磨精(jīng)磨通過電位(wèi)器模擬0-5V 電壓控(kòng)製。砂輪電機啟動、調速有PLC 輸出信號控製,可實現多段速調速,以滿足不同(tóng)精度螺紋磨削的要(yào)求。此(cǐ)外,機床照明燈還是采用AC24V 安全電壓旋(xuán)轉開關控製,其他電機、電磁閥、指示燈由PLC 直接控製。

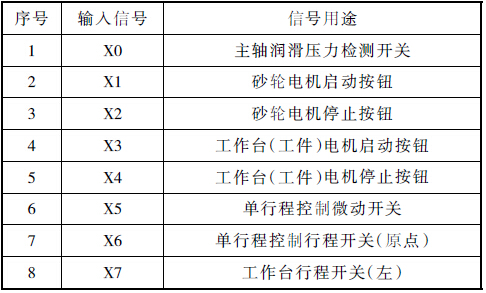

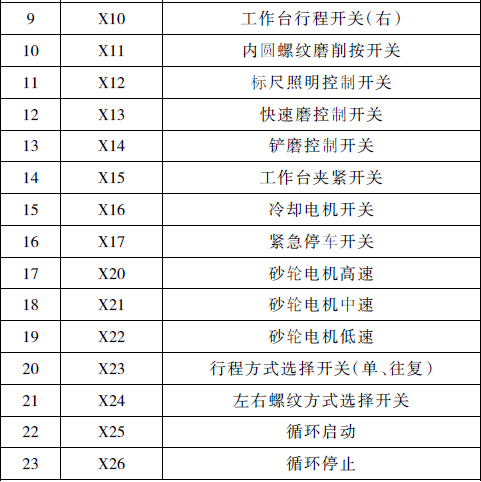

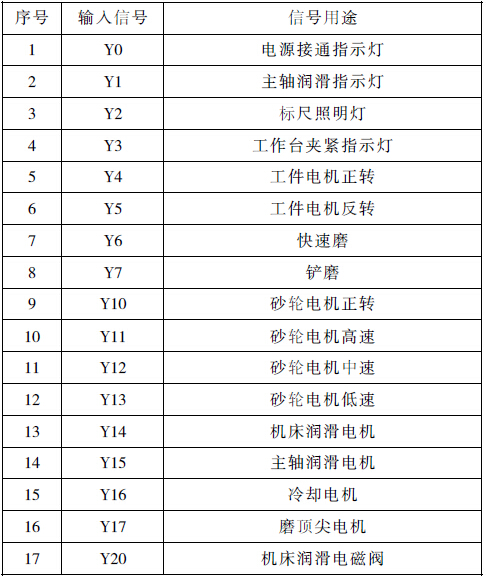

2.2.2 PLC 控製係統電路(如表1、表2、圖(tú)1、圖2)

表1 輸入分配

表2 輸(shū)出分(fèn)配

圖(tú)1 控製係統PLC 輸入信號連接圖

圖2 控製係統PLC 輸出信號連接圖

2.2.3 變頻器控製係統電路

(1)砂輪電機變頻電路。如圖4 所示,為了滿足不同螺紋(wén)磨削要求,砂輪(lún)電機采用多段速調速,通過PLC 連接變頻器的多段速端子RH、RM、RL,分別設置高速、中速、低速,對應部分參數設置如(rú)下:

P79=3,為外部/PU 組合運行模式1。

P1=90,為上限頻率(lǜ)。

P2=5,為下限頻率。

P4=80,為高速。

P5=55,為(wéi)中速。

P6=30,為低(dī)速。

圖3 工件電動機變頻控製原理圖

(2)工作台運動變頻(pín)電路。在螺紋磨削過程中,對於工作台及工件(jiàn)電機的控製尤其重要,可以進行鏟磨及快(kuài)速磨的控製,所謂鏟磨及快速磨可以理解為慢速(粗磨)與快速(精磨),針對磨削工藝,采用變頻多速端子RM、RL 再(zài)加電位器控製方式,控製精度進一步提高。其對應部(bù)分參數設置如下:

P79=3,為外部/PU 組合運行(háng)模式1。

P1=60,為上(shàng)限頻率。

P2=5,為下限頻率。

P3=45,為快速磨方式

P4=10,為鏟磨(mó)方式

P73=1,為0~10V 模擬電壓輸入。

2.2.4 電氣係統軟件設計

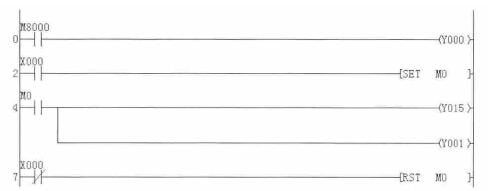

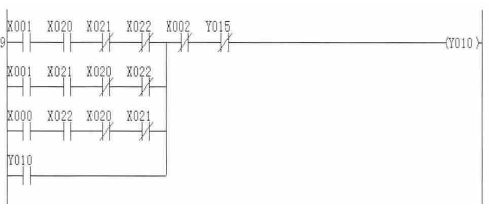

Y7520W 螺(luó)紋磨床改造後采用PLC 控製(zhì),控製穩定(dìng)性高,後期維護維修方便。其中部分PLC 程序如圖5、圖6所示(shì)。

圖(tú)4 砂輪電動機變頻控製原理圖

圖5 電源(yuán)指示及主軸潤滑程序

圖6 砂輪電機啟停及(jí)調速程序

3、 調試

調試前(qián)確認三相交流(liú)電源電壓、PLC 輸入電源電壓、控製變壓器輸入輸出接線、電動機電源相序及接(jiē)地線是否正常。以(yǐ)下簡要說明(míng)Y7520 螺紋磨床的調試步驟:

(1)檢查三(sān)相電源、接地線等是否(fǒu)良(liáng)好,然(rán)後依次接通QF0-QF10 斷路器,依次測量PLC 輸入電源電壓、控製變壓器輸入輸出電源(yuán)等電源電壓;

(2)啟動機床照明、標尺照明及冷卻電機等,觀(guān)察工作是否正常;

(3)啟(qǐ)動主(zhǔ)軸潤滑電機及砂輪電機,觀察油壓壓力(lì)大小及砂輪電機運行、轉向及振動情況;

(4)將轉換開關擰到“單向行程”位(wèi)置(zhì),操縱砂輪架手柄進退,觀察工件旋轉情況、變頻調(diào)速情況及工作台是否按照選擇好的速度向右運動以及按照最高速(sù)度向左返回;

(5)將轉換開(kāi)關擰到“往複(fù)行程”位置,按下循環(huán)啟動(dòng)按鈕,觀察工件旋(xuán)轉情況、變頻調速情況以(yǐ)及是否能夠實(shí)現自動往複(fù)及停止自動往複。並注意觀察在工作台每次返程中,機床潤滑電機工作是否正常;

(6)將工作台的操作手(shǒu)柄向外拉(lā)至快速(sù)位置,按下“快速磨控製按鈕”觀察快速磨削情況,同樣的方法在觀察鏟磨磨削情況;

(7)選擇在“單向行程”方式及“往複(fù)行程”方式磨削過程中(zhōng),按下急停按鈕,觀察是否切斷(duàn)整個機床控製電路的電源。

4 、結(jié)束語

該機床是濟南振榮機械(xiè)公司是基於江漢機(jī)床廠故障機床大修為課(kè)題(tí)背景,改造後(hòu)的Y7520W 螺紋磨床經過了電氣調試、機械聯動調試後,機械、電氣各個部件動作正常,沒有出現太大的機械及電氣故障,在正(zhèng)式機械加工前,在經過小批量零件的試加工,測量加工精度,微調變(biàn)頻器(qì)參數及PLC 程序,以保正最好的加工精(jīng)度及加工質量。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部(bù), 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機床產量數據

- 2024年11月(yuè) 分地區金屬切削(xuē)機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型(xíng)乘用車(chē)(轎車)產量數據

- 2024年11月 新(xīn)能源汽車產量數(shù)據(jù)

- 2024年11月 新能(néng)源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸(zhóu)承出口情況

- 2024年10月 分地區(qū)金屬切削機床產量數據(jù)

- 2024年10月 金(jīn)屬切削機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量(liàng)數據

- 2028年8月 基本型乘用車(轎車)產量數據