絲杆(gǎn)、螺母(mǔ)結構是機械製造(zào)行業常用(yòng)的(de)傳(chuán)動、鎖(suǒ)緊(jǐn)機構, 而細長軸結構的絲杆、螺紋超長的螺(luó)母的加工,就成為機(jī)械行(háng)業(yè)單件小批量生(shēng)產加工中的重點和難點。

我公司為鞍鋼生產 1780 軋機上的壓下螺母、絲杆正是典型的此類部(bù)件, 該部件尺寸、形狀及位置精度要求較高, 加工難(nán)度大(dà)且螺距特殊。在接到生產任務後, 我們認真(zhēn)地分析(xī)了圖樣和技(jì)術要求, 經多方論(lùn)證, 最終確定了加工方案。

1、絲杆的(de)加工

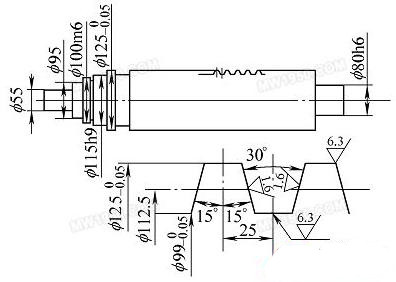

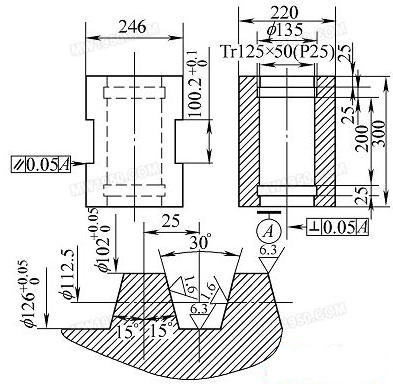

(1) 絲杆的結構與技術(shù)要求(qiú) 絲杆的結構(gòu)如圖 1 所示, 絲杆總長2823mm, 螺紋長度為2294mm, 兩端(duān)為配(pèi)合軸徑, 中間(jiān)為雙線梯形螺紋(wén)。主要技術(shù)要求(qiú)為: 螺(luó)紋與配合軸徑裝配要求跳(tiào)動量不大於0. 1mm; 絲杆螺(luó)紋為梯形雙線螺紋, 螺紋大徑- 0. 05 mm, 中徑小(xiǎo)徑- 0. 05mm, 導程為 50mm, 螺距為 25mm, 牙(yá)型角為 30°, 牙型(xíng)表麵粗糙度值(zhí) Ra = 1. 6μ m; 螺距誤差0. 02mm, 累積螺距誤差每八個螺距為 ±0. 04mm, 螺紋部分要與樣板(bǎn)相吻合(hé), 淬火、回火硬度286 ~ 321HBW。

圖1 絲杆(gǎn)的加(jiā)工

(2) 主要加工難點 該絲(sī)杆為細長軸結構, 剛性差,易變(biàn)形, 吃刀及(jí)自重(chóng)變形均會對螺紋精度造成很大影響; 螺紋為特殊螺距, 銘牌上沒有 50mm螺距, 各項形位公差精度要求高; 由於是雙線梯形螺紋, 分頭必須(xū)嚴格準確。

(3) 工藝(yì)方(fāng)案的確定 根據以上結構、技術要求(qiú)及加工難(nán)點的分析, 該部件主攻難點在螺紋加工及形(xíng)位公差精度的保證上。因此我們確定以下(xià)方案, 首(shǒu)先粗加工, 然後調質處理; 半精加工、自然時效(xiào), 采用反彈法校直; 精加(jiā)工, 選(xuǎn)用外圓(yuán)磨保(bǎo)證配合(hé)軸徑形位公差, 選用 CW61100A 車床保證螺紋精度。

(4) 主要加工過程(chéng) 具體分為以下四個步(bù)驟:

粗加工: 在台鏜和臥車上進行粗加工後調質處理。

半精加工: 由於(yú) CW61100A 銘牌上沒有 50mm 螺距, 因此在先期技術(shù)準備過程中, 我們準備了螺距交換齒輪(lún), 計算公式為:

因為(wéi) CW61100A 原傳動為 45 /90, 因此 i原 為 1/2。

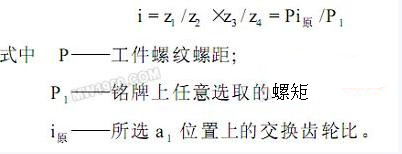

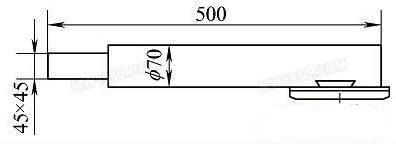

又(yòu)本著盡量少做(zuò)交換齒輪的(de)原則, 我們盡量選用原(yuán)機床交換齒(chǐ)輪, 因此 z1、z4 仍取 45、90 齒交換齒輪, 則45 /z2 ×z3 /90 = 50 /48 × 1 /2, 即(jí) P /P1 = 50 /48。考慮機床掛合(hé)空間, 我們選用了 z3 為 75, z2 為 72 齒(chǐ), 即圖2 排刀圖72 × 75 /90, 銘 牌 螺 距(jù)48mm。半精(jīng)加工時, 各配合軸徑均留磨(mó)螺紋大徑留精車量 1. 5 ~2mm, 牙型粗(cū)挑, 按圖 2 所示順序完成齒形粗加工。由於絲杆屬細(xì)長軸結構, 半精加工時采用跟刀架用切刀加工, 螺紋表麵均應有 1. 5 ~ 2mm 精加工量(liàng), 並適時放鬆尾座頂尖。

圖2 排刀(dāo)圖

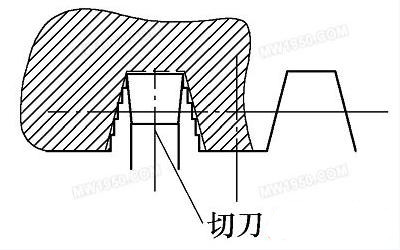

自然時效,反彈錘擊法校直:由(yóu)於調質後仍(réng)有很大的殘餘內應(yīng)力,且該工件為細長軸結構,極易變形(xíng)。因此,半精加工後進(jìn)行自然時效的措施來進一步消除(chú)內應力(lì), 用反彈錘擊法消除因半精加工中造成的工件變形,如圖3所 示。然後上車床,車螺(luó)紋大徑(jìng)留磨量0mm,轉精加工。

圖3 絲杆(gǎn)校直示意圖

精車(chē): 應先車螺紋(wén)底徑到尺(chǐ)寸,然(rán)後按齒形、齒距樣板(bǎn)調節小刀架精車到尺寸(cùn)。注意此時車刀應按齒形板磨出(chū)齒形, 但切削刃形狀應窄於齒形樣板, 最終用樣板檢驗齒(chǐ)形時用0. 05mm 塞尺不入為合格。加工過程中注意使用切削液冷卻刀具, 以保證(zhèng)齒形、齒距精度。齒形合格後上銑床加工其(qí)餘(yú)部分達圖樣要求。

2. 螺(luó)母的加工

(1) 螺母的結構與技(jì)術要求 螺母的結構見圖螺母外形為六麵體結構, 兩側麵有鍵槽(cáo)螺紋兩端有空刀槽。主要技術要(yào)求為: 螺母外形× ( 246 ± 0. 1) mm ×300mm。螺紋(wén)長 300mm, 端麵與(yǔ)軸線垂直度 0. 05mm, 兩側麵(miàn)槽0 mm、平行度0. 05mm; 螺母(mǔ)材質為(wéi) ZCuZnAlFe3Mn3, 內螺紋為雙線梯形螺 紋, 大徑0 mm, 中 徑 112. 5mm, 小(xiǎo) 徑0 mm, 導程為 50mm, 螺距為 25mm, 牙(yá)型角為30° ; 每個螺距誤差為 ± 0. 02mm, 累積螺距誤差每八個螺距為 ± 0. 04mm; 用標準絲(sī)錐 ( 樣板) 加工螺紋。

(2) 主要加工難點 該螺母為銅件, 熱膨脹係數大, 易(yì)變形, 螺紋長, 加工用刀杆在吃刀和自重上易變形顫動, 使螺紋表麵產生波動; 特殊螺距導程大, 各項(xiàng)形位精度要求高; 雙線梯形螺紋, 分頭必須嚴格準確,必須用樣(yàng)板(bǎn)控製加工。

(3) 工(gōng)藝方案的確定 根據以上技術要求, 結構及難點的分析, 該件主攻難點也在螺紋的加工上, 經反(fǎn)複論證, 確定了加工方案: 用銑床保證各處部尺寸及形位公差, 螺紋部粗加工、采用專(zhuān)用刀杆進行(háng)精加工。

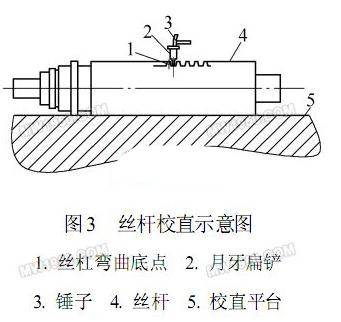

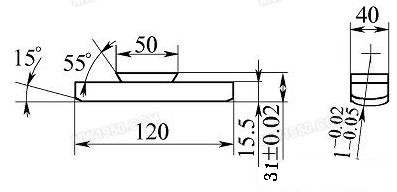

(4) 主要(yào)加過程 銑床銑外(wài)形, 保證六麵體尺寸,並(bìng)保證對麵平行, 鄰麵垂直均在 0. 03mm 以內, 加(jiā)工0 mm 槽達圖, 保證尺寸(cùn)及 形位公差; 選 用CW6110A車床, 同絲杆一樣, 交換齒輪配製, 粗加工內孔留精車(chē)量(liàng) 1. 5 ~ 2mm。螺(luó)紋(wén)牙型如(rú)圖 2 所示方法(fǎ)選用切刀粗加工, 但需要注意的是需控製(zhì)切削熱的產生,防止活件變形影響精加工, 並最大限度消除應力。精加工過程: ①精加工內螺紋小徑至- 0. 02 mm。②將專用(yòng)刀杆裝卡到刀架上, 刀杆如圖 5 所示, 刀杆底(dǐ)部有一個刀托, 如圖 6 所示。進刀時刀托自然(rán)搭(dā)在螺母的內徑上, 防(fáng)止加工過程中刀軒由於自重吃刀切削影響加工精(jīng)度, 先(xiān)車(chē)螺紋底徑到尺寸, 然後按齒形、齒距(jù)樣板調節小刀架精車螺紋到尺寸, 要求同絲(sī)杆精加工相同。

圖5

圖6

3、結(jié)語(yǔ)

絲杆、螺母的加工是(shì)在認真分析圖樣, 論證工藝可行性, 並借鑒絲杆螺(luó)母加工經驗基礎上完善了工藝措施, 綜合了各方法長處而進行的實踐嚐試。由於工人師傅(fù)嚴格執行了工藝, 並(bìng)提供了寶貴經驗使此套活件順利加工完成, 並(bìng)達到(dào)圖樣要求。反彈錘法校直, 刀托的(de)應用, 螺母小徑尺寸變小量的確定都是原有的寶貴經驗,這是一次經驗綜合。

如果您有(yǒu)機床(chuáng)行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯(jí)部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切削機床產量(liàng)數據

- 2024年11月 軸承出口(kǒu)情況

- 2024年(nián)11月 基(jī)本型乘用車(轎車)產量數(shù)據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車(chē)銷量情況

- 2024年10月 新能源汽車(chē)產量數(shù)據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月(yuè) 新能源汽車產量數據

- 2028年8月 基本型(xíng)乘用車(轎(jiào)車)產(chǎn)量數據