編程方式對加工表麵質量(liàng)的影響分析及解決方法(fǎ)

2022-9-2 來源(yuán):武漢華中數控股份有限(xiàn)公司 作者:巴 峰 遊幫泉 鄭紅強 張幼龍

摘要: 所謂數控加工程序,就是一個零件在 NC 機床上的加工順序、刀具移動的軌跡以及加工工藝參數和輔助(zhù)功能等信息,用字母代碼和數字以一定的格式(shì)編寫出來。根據零件的複雜程度(dù),可根據不同的編程方式使用手動編程或自動編程(chéng)。在實際數控加工應用中,為了提高工(gōng)作效率,降低編程(chéng)出錯(cuò)率、減少不必要的(de)勞動力等(děng)情況,多數數控加工采用自動編程,但由於(yú)某一些特殊應用環境下,如模型曲麵(miàn)的繪(huì)圖精度 , 模型在不同軟件的導入導出下精度缺失 , 三維轉二(èr)維圖形的點、線銜接(jiē)失真等因素,導致自動編程出現編程軌跡雜點或不均勻,從而導致(zhì)表麵質(zhì)量(liàng)缺陷。本文主要對此特殊應用時產生的不規則軌跡對加工表麵質(zhì)量(liàng)的影響分析,同時對(duì)該問題提出的一種解(jiě)決思路。

關鍵詞 : 數控程序 ; 插補 ; 加(jiā)工(gōng) ; 表麵質(zhì)量 ; 華中數控係統(tǒng) ; 勻順軌(guǐ)跡優化

1.引言(yán)

數控編程實際就是(shì)將二維輪廓軌跡或三維(wéi)曲麵造(zào)型(xíng)等軌跡轉化成數控係統能夠識別的 G 代碼,在編程中用得最多的 G 指令就是 G00 快速(sù)定位、G01 直(zhí)線插補、G02 順圓插補及 G03 逆圓插補(bǔ)。

所謂插補就是機床數控係統依照一定方(fāng)法(fǎ)確定(dìng)刀具運動軌跡的(de)過程,插補是一個實時進行的數據密化的過程,不論是何種插補算法(fǎ),運算原理基(jī)本相同,其作用都是根據給定的信息進行數據算,不斷計算(suàn)出參與插補運動的各坐標(biāo)軸的進給指令,然後分(fèn)別驅動各自相應的執(zhí)行部件產生協(xié)調(diào)動,以使被控機械部件按理想的路線與速度移動。

對於標準的(de)線、圓弧組成(chéng)的二維軌跡,我們可(kě)采(cǎi)用手動編(biān)程或自動編程,通過 G0、G01、G02、G03 等插補指令來模擬軌跡路徑(jìng),而對於不規則(zé)的曲線、樣條、曲麵造型等,就需要通過自動編程使用 G01 來(lái)逼近模擬路徑軌跡,這種全由(yóu)G01 直線插補逼近的軌跡俗稱小線段。

自動編程的軟件有很多, 如UG、ASTERCAM、北京精雕、Powermill、CAXA 等。在編製程序前,都會對模型進(jìn)行處理,三維轉二維輪廓軌跡(jì),各模型(xíng)圖檔的文件導入(rù)導出,不同的(de)軟(ruǎn)件打開不同的模型文檔都可能會(huì)存在軌(guǐ)跡精度缺(quē)失,或標準輪廓從新以(yǐ)樣條構建的形式存在(zài),從而導致軟件編程(chéng)時出現噪點、拐角軌跡錯亂、軌跡不均勻、軌跡精度差等情況,造成加工表麵質量欠缺。為了解決這些因素造(zào)成的表麵(miàn)質(zhì)量(liàng),可以從二(èr)維三維圖檔處理(lǐ)、編程參數設定、係統算法處理(lǐ)三個(gè)方麵進行(háng)規避。

2. 常見(jiàn)模型(xíng)處理(lǐ)後的(de)程序編程引起的特殊軌跡分析

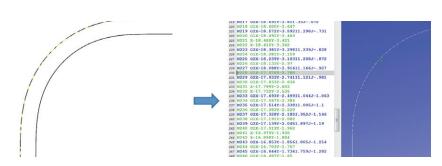

2.1 模型在不同的軟件導(dǎo)入導出後,提取線框編程時產生的(de)特殊軌跡各種(zhǒng)繪圖及(jí)編程軟件, 如(rú) UG、MASTERCAM、CAD、Powermill 等, 在使(shǐ)用(yòng)過程中經常會遇到模型之間的格式互相(xiàng)轉換,導(dǎo)入(rù)導出後在不同的軟件中打開進行編程,此時可能(néng)會出現模型的精度缺失,轉換後得模型(xíng)提取二維(wéi)線框時產生曲線打(dǎ)斷重組、樣條擬合(hé)的情況,造成編(biān)程時圓弧段軌跡產生步長不一致,無規則的直線圓弧拚接(jiē)的特殊軌跡。

二維線框圓(yuán)弧段被離(lí)散(sàn)重組 離散後的曲線編程得到的程序軌(guǐ)跡

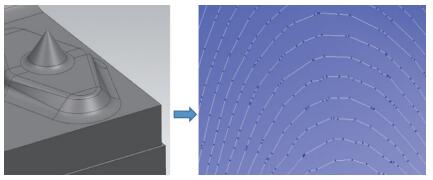

2.2 曲麵造型(xíng)時的精度與方式(shì),造成編程時產生的特殊軌跡對曲麵、拐角等進行造型時,往(wǎng)往由(yóu)於造(zào)型時曲麵精度的誤差、曲(qǔ)麵或拐角造型的方式(shì)、曲麵導入導出後失真、編程的參數影響等,在自動編程(chéng)時,可能會出現程(chéng)序軌跡不均勻,程序插補點雜亂,參差不齊的現象。

多拐角(jiǎo)曲麵造型 放大後拐(guǎi)角處的程序節點軌跡(jì)

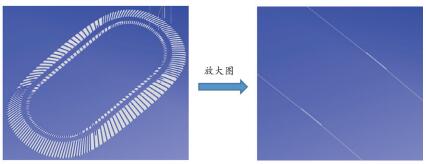

2.3 編程軟件及後處理造成的軌跡噪點不同的編程軟件,在曲麵造型時、或經過轉換處理的三維模型及二維線框模型,編(biān)程設置不同(tóng)的參數生成程序軌跡後,使(shǐ)用不同的後處理,可能程序的節點數會有明顯的區別,根據(jù)現場用戶不斷的反(fǎn)饋及案例調研,噪點存在的編程軌跡居多。

例如以下幾(jǐ)種常見形(xíng)式存在的噪點。

形式(shì) 1: 軌跡折返噪點

曲麵編程時,由於曲麵造型的失真,出現 0.01mm 以內的折返噪點

形式 2: 單軸方向噪點

X 軸單軸移動時(shí),出現(xiàn) 0.001mm 單軸反向噪點

3. 產生特殊軌跡後,對加工表(biǎo)麵質量(liàng)的影響分析

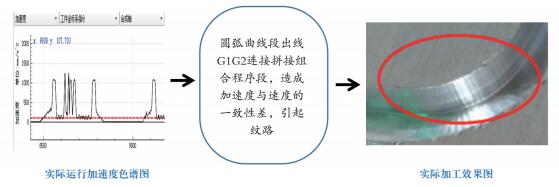

3.1 二維輪廓中的曲(qǔ)線打斷(duàn)重組、樣條擬合等情況,編程時圓弧段軌跡產生步長不一致,無規則的直線圓弧拚接的特殊軌跡,在程序段中直接體現為 G1G2 的連續程序段,會造成圓弧轉角處出現明顯深淺不一的豎紋或波浪塊狀紋。

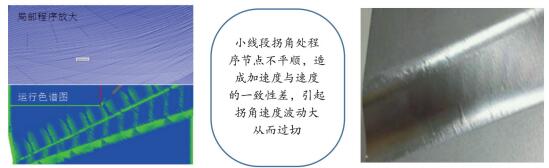

3.2 曲麵精度的誤差、曲麵(miàn)或拐角造型的方式、曲麵導入導出後失真可能會出現程序(xù)軌跡節點不均勻,參差不齊(qí),在程序段(duàn)中(zhōng)直接(jiē)體現為不規則平滑的小線段程序,會造成拐角處出現過切痕。

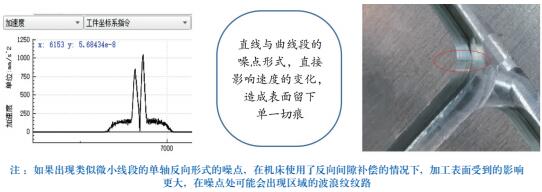

3.3 編程(chéng)程(chéng)序中出現的噪點,經常會(huì)以不同的形式出現,微小線段的折返、微小線段(duàn)的單軸反向、同向軌跡(jì)中微小線段的夾角節點等,在程序段中直接(jiē)體現為單節點的異常點程序,會造成表麵噪點處多出單一切痕。

4. 對特殊軌跡(jì)造成的加工表麵質量解決方法(fǎ)

特殊軌跡對加工表麵質(zhì)量的影響分析中可以看出,一般多數是(shì)編程軌跡節點不均勻,異常噪點、曲線以微小線段直線插補與圓弧插補 G1G2代碼拚接的形(xíng)式,從(cóng)而引起速度加速度變化的一致性差,造成實際加工應用表麵質量缺陷。

解決方法(fǎ)1:通過編程手段解(jiě)決

針對曲線以(yǐ)微小線段直線插補(bǔ)與圓弧插(chā)補G1G2 代碼拚接形式(shì)的程序代碼,可通過編程軟件(jiàn)參數設置進(jìn)行相關(guān)設置,需要提高編程軌跡精度,進行圓弧離散編程。如 MasterCam2018、UG、第三方軟件處理源(yuán)程序(xù)等均可實現。

解決(jué)方法2:對模型進行補麵修補重造型處理在(zài)曲麵或拐角造型時,由於造型相切或位置時,設(shè)置過大的精度值(zhí),導(dǎo)致曲(qǔ)麵(miàn)拐角連接的平順性存在缺陷。或者模型的導入導出等因素造成模(mó)型圖素(sù)變形等情況,從而影

響編程時拐角或曲麵處出現程序節點不平滑,參差不齊的情況。一般情況下,可通過一下情況進行處理,但工作量會增加。

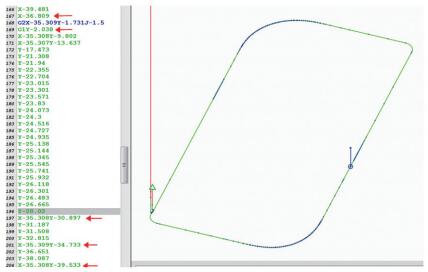

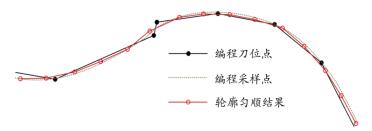

可通過補麵的方(fāng)式重塑模(mó)型,對有問題部分進行局部處理 在進行曲麵的相切處理時,提高相切的精度誤差 導入導出的模型(xíng)注意提高精度識別,如果變形產(chǎn)生誤差時,對局(jú)部要進行重塑曲麵處理 程序編程(chéng)時,在不影(yǐng)響工件精度要求時,可適量放低軌跡的編程(chéng)精度上下偏差,同時對拐角進行平順處理注 :此方法對工作人員的技術及工作量大,要求較高,實際應用中並不常(cháng)見。解(jiě)決方法3:通過數控係統端的軌跡算(suàn)法進行處理加工針對微直線段(duàn)和圓弧(hú)段混合、線(xiàn)段長度極度不(bú)均勻、線段轉(zhuǎn)角波動較大、噪點等(děng)軌跡缺陷,係統內部能夠進行前後程序段的預(yù)讀(dú)後(hòu),在誤差範(fàn)圍內,根據程序節點的(de)變化曲率(lǜ)進行軌跡節點的重新計算擬合和處理,從而控製加工軌跡及速度的一致性。

如華中數控係統的勻順功能,能夠快速有效地(dì)對上述軌跡缺陷進行勻順光順(shùn),在允差範圍內糾正程序指令(lìng)點,糾正後的指令點組成的加(jiā)工軌跡與原(yuán)始的加工軌跡相比(bǐ),長度及轉角都能均勻一致。

勻順示意圖

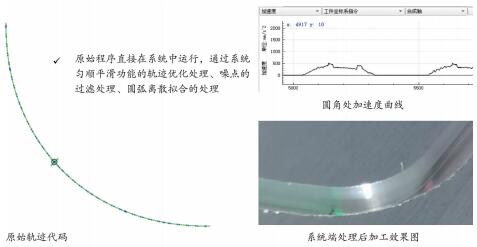

①對二維輪廓(kuò)實際應用色譜圖與實際加工效果的改善 :

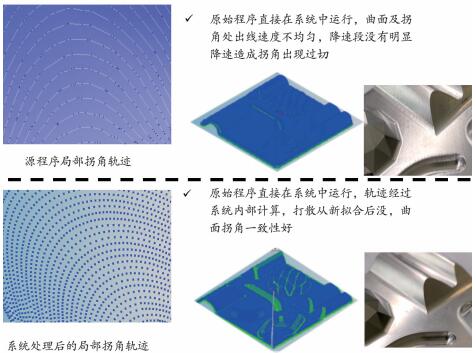

②對(duì)三維曲麵拐角實際應(yīng)用(yòng)色譜圖(tú)與(yǔ)實(shí)際加工效果的改(gǎi)善 :

5.結語

在實際的加工應用中,不同(tóng)的編程員、不同的模型處理方法、不(bú)同的編程方式,直接對程序有很(hěn)大的影(yǐng)響,從而間(jiān)接的造成實(shí)際加工中的表麵質量欠缺。

不同的特殊代碼程(chéng)序,根據實際(jì)應用環境而定,可使用不同的處理方式。無論是手動優化、第三方軟件處理、重造(zào)型、曲麵拐角修補後(hòu)後處理(lǐ)、還(hái)是通過係統的內部軌跡優化算法(fǎ)內部處理等,最終達到我們需要的理想加工效果。

投(tóu)稿箱(xiāng):

如果您有機床行業、企業相關新聞稿件發表,或進行資(zī)訊合作(zuò),歡(huān)迎(yíng)聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資(zī)訊合作(zuò),歡(huān)迎(yíng)聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關(guān)信息

業界視點

| 更多

行業數據

| 更(gèng)多

- 2024年11月 金屬切削機床產量數據

- 2024年11月(yuè) 分地區金屬切削機床產量數據

- 2024年11月 軸(zhóu)承出口情況

- 2024年11月 基(jī)本(běn)型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸(zhóu)承出口情況

- 2024年10月 分(fèn)地區金屬切削(xuē)機床(chuáng)產量數據

- 2024年10月 金屬切削機(jī)床產量數據

- 2024年9月 新能源汽(qì)車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產(chǎn)量(liàng)數據

博文選萃(cuì)

| 更多(duō)

- 機械加工過程圖示

- 判斷一台加工中心精度的幾種辦法

- 中走絲線切割機床的發展趨(qū)勢

- 國產數控係統和數控機床何去何從?

- 中國(guó)的技術工(gōng)人都(dōu)去哪裏了(le)?

- 機械老板做了十多(duō)年,為(wéi)何還是小作坊?

- 機械行業最新自殺性營銷,害人害己!不倒閉才(cái)

- 製造業大逃亡

- 智能時代,少談點智造,多談點(diǎn)製(zhì)造

- 現實麵前,國人沉默。製造業的騰飛,要從機床(chuáng)

- 一文搞懂(dǒng)數控車床加工刀具(jù)補償功(gōng)能

- 車床鑽(zuàn)孔攻螺紋加工方法及工裝設計

- 傳統鑽削與(yǔ)螺旋銑孔(kǒng)加(jiā)工工藝的區別