華(huá)中(zhōng) 8 係統對馬豪 MH1600W 加工中心換腦改造

2021-1-28 來源:湖北三江航天紅陽機電 湖北江山華科數字 作者:明先承 楊進東 陳豔 孫(sūn)承新 劉(liú)基國等

摘要:針對德國進馬豪 MH1600W 立臥轉換加工中心係統老化(huà),故障率高發,備件定製周期長,設(shè)備處於停機狀態,介紹采(cǎi)用華中數控 848D 高(gāo)檔數控係統對該設備進行換腦改造(zào)的方案、實施(shī)和應用情況。改(gǎi)造後設備恢複正常使(shǐ)用(yòng),性能(néng)提高,經濟效益明顯。

關鍵詞:MH1600W 加工中心;換腦改造;華中(zhōng)數(shù)控(kòng) HNC-848D

0 引(yǐn)言

MH1600W 四軸立臥轉換(huàn)加工中心(xīn)為 90 年代末引進德國德馬吉公司 (現為 DMG MORI 公司(sī))80 年代(dài)初期的產品,該設備使用至今已經 20 餘年,電氣控製係統集成度低,控製係統老化,近幾年處於故障高發(fā)期,加上沒有詳(xiáng)細的係統維護文檔,部分零部件停(tíng)產(chǎn)需定製致使配件(jiàn)維修費用昂貴、周期長等,給設備(bèi)的保(bǎo)障帶來極大(dà)的(de)困難,設備無法正常工作導致在生產(chǎn)中不能發揮正常效能,嚴重影響加工質量和進(jìn)度(dù)。但該設備機械部分剛性好,精度保持較好,具有較高的換腦改造再製造[1]價值,被納入04 專項換腦工程專項課題支持並成功實施換腦改造。主(zhǔ)要(yào)介紹采用(yòng)華中數控 848D 高檔數控係統[2]在 MH1600W 立臥轉換加工中心設備上的換腦改造方案、實施和(hé)應用情況(kuàng)。

1、 MH1600W 設備現狀及存在的問題

MH1600W 設備加工範圍 X 軸 1600 mm、Y 軸 800 mm、Z 軸 800 mm, 並帶有 Φ800 mm 工作台(tái),4 個全閉環控製的坐標軸,鏈式刀庫的容量為 30 把刀,機械手自動換刀(dāo),屬大中型加工中心,該(gāi)設備主(zhǔ)軸轉速 20~3200 r/min,功率 15 k W,扭矩1210 N·m,可自動進行立臥轉換,具備四軸四聯動加工功(gōng)能,數控係統為德國海德漢 MILLPLUS 係統(tǒng)。該(gāi)設備一次裝夾可實現對工件的立式與臥式兩種加工工藝,發揮立臥轉換機床的效能,縮短工(gōng)藝流程,減少裝夾次數(shù)與裝夾時間,能完成多麵體複(fù)雜加工,使工件加工精度、加工(gōng)效率(lǜ)及工件質量均得到大幅提升[3],主(zhǔ)要(yào)用於工序多、周期長、質量難控製精(jīng)密複雜(zá)結構(gòu)件、關鍵件以及外協件加(jiā)工(gōng),被列為公司的(de)關鍵設備,在航天軍民品零件加工中發揮著(zhe)重(chóng)要作用。其主要存在的問(wèn)題如下:

(1) 數控係統落後(hòu)老化 。 數控(kòng)係統為 HEIDENHAINMill Plus V320,智能化程度低,開放程度差,功能相對較少,數控主機、I/O 板、信(xìn)號(hào)板等板(bǎn)卡為 PHILIP 早期控製產品,各軸的數控伺服控(kòng)製模塊和電源模塊為德國力士樂模擬產品,均停(tíng)產,加上硬件 PCB 板老化,故障(zhàng)率高。

(2)控製(zhì)係統相對落(luò)後。線路、繼電器、接觸器等元(yuán)件老化,動(dòng)作(zuò)可靠性降低,元件的集成度較低,3 個線性軸光柵信(xìn)號(hào)衰減報(bào)警頻繁。

(3)機械零件磨損。Z 軸高速運行時抖動,工作台鎖緊缸出現多次鏽蝕卡(kǎ)死現象,刮屑板磨損(sǔn)運行不暢。

(4)潤滑、液壓係統(tǒng)老化(huà)。管路老(lǎo)化,潤(rùn)滑不良,液壓係統漏油滲油(yóu)嚴重,工(gōng)作台(tái)多次鎖死(sǐ),機械手自(zì)動換(huàn)刀有(yǒu)時(shí)不到位或動作遲滯;

(5)其他。部分維修配(pèi)件停產需定(dìng)製,供貨周期較長,且價格昂貴,技(jì)術資料不全等。

由於四軸立臥轉換加工中心在航天加工工藝中的獨特(tè)地位,考慮到(dào)該機床的功(gōng)能(néng)較齊全,主要功能部件完(wán)好,因此對該機床(chuáng)實(shí)施換腦改造比報廢、更新(xīn)一(yī)台同等規格的設備更為經濟合算。

2 、換(huàn)腦改造實施方案

2.1 係統選擇及實施方(fāng)案

在國家重大專項課題的支持下,國內數(shù)控係統企業以西門子、發那科等國外先進數控係(xì)統為對標產品,自(zì)主研發了(le)華中數控 HNC-808/818/848 型、廣(guǎng)州數控 GSK27 型、大(dà)連光洋GNC60/61/62 型、沈陽高精 GJ400 型等一批中、高檔數控係統產品。攻克了開放式平台技術、現(xiàn)場總線技(jì)術、高速高精、多軸多通道、同步控製和可靠性等核心關鍵技術,實現了數控係統的跨越式發(fā)展,其穩定性、可靠性經受了用(yòng)戶的檢驗[2]。

對於這種高精度立臥轉換數控機床來說,電氣控製係統(tǒng)的可靠性至關重要。在幾何精度、剛性、慣量等各機械因素一定的情況下,數控係統對整個加工的(de)質量(liàng)、效率則起到決定性的作用。

在對原機床的技術狀態進行仔細分析後(hòu),製訂以下改造方案:從目前幾種(zhǒng)主(zhǔ)流的國產數控係統來看,結合公司現有數控係統使用情況,設備采用華中 8 係統 HNC-848 全數字高檔(dàng)數控係統替換原有(yǒu)的 MAHO CNC 數控係統,進行換腦升級改造,該係統在航空航天係統使用已較普(pǔ)遍,係統穩定性、可(kě)靠性口碑(bēi)好(hǎo),並(bìng)經受 MBTF 20 000 h 的考核,後期硬件和服務支持也有保障(zhàng),為今後的(de)維護、升級、擴充、通信等提供方便。采用華中數控交流(liú)數字伺服單元和登(dēng)奇伺服電機來替換(huàn)原有的(de)交流伺服單元(yuán)和(hé)伺服電機;采用華中數控交流數字主軸驅動模塊(kuài)和主軸電機來替換原有的交流伺服單(dān)元和交流(liú)主(zhǔ)軸電機;采用海德漢封閉式的光柵尺、圓光(guāng)柵替代原有老化停產的光柵尺、圓光柵(shān);更換、檢修 X、Y、Z 軸滾珠絲杠、絲母和導軌;檢(jiǎn)修液壓和潤滑(huá)係統,更換管路和閥組。

根據設備存在(zài)的問題和現狀,換腦改造(zào)主要(yào)從控製係統、機械、液壓和潤滑幾個方麵全麵考(kǎo)慮,關鍵是控製係統的改造,包括(kuò)電氣係統改造(zào)、邏輯控製設計和(hé)數控係統調試,難點在(zài)於對設備的控製邏輯進行準(zhǔn)確分析,對傳感器信號進行檢測、判斷和控製(zhì),確保設計安全可靠。

2.2 HNC-848D 係統主要性能及係統配置

華中數控 HNC-848D 為全數字總線式高檔數控(kòng)係統,采用(yòng)模(mó)塊化開放式體係結構,支(zhī)持(chí)自主開(kāi)發的(de) NCUC 總線及 Ether-CAT 總線(xiàn)協議,具有高速高精加工控製、五(wǔ)軸聯動(dòng)控製、多軸多通道控製、雙軸同步控製及誤差(chà)補償等高檔數控係統功能,具備麵向數字化車間網絡通信(xìn)能力,滿足機(jī)床複雜(zá)加工工(gōng)藝及控(kòng)製要求。

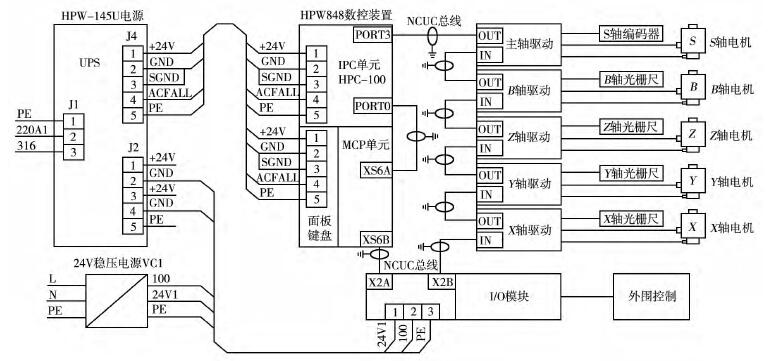

設備換(huàn)腦(nǎo)改(gǎi)造采用華中(zhōng)數控 HNC-848D CNC 係統,係統連接及配置見圖 1,其中 Y 軸帶抱閘(zhá),伺服驅動、主機模(mó)塊、通訊線纜、動力線纜、光柵尺和編碼器電(diàn)纜屏蔽層必須可靠接地,提高抗幹擾性。

3 、改造實施

3.1 電氣控製係統改造

3.1.1 伺服驅動器(qì)和電機

去掉原(yuán)機床 X、Y、Z、B、S 軸 5 台交流伺服電機和伺服驅動器(qì)采用華中數控伺(sì)服(fú)驅動和登(dēng)奇電機,外接製動電阻。其中 Y軸帶(dài)抱(bào)閘,電機安裝(zhuāng)接口需設計電機座、過渡法蘭和連(lián)軸(zhóu)器;主軸調速給定由數(shù)控係統程序 S 指令設定,主軸啟(qǐ)動(dòng)、停止、點動(dòng)、變速等操作都(dōu)集成在係統操作麵板上。

3.1.2 光柵係統

更換原機(jī)床 X 軸有(yǒu)效行(háng)程 1640 mm,Y、Z 有效行程 920 mm光柵尺和 B 軸圓光柵(shān)為海德漢(hàn) 18 000 線圓光柵,配海德漢標準電纜,實現各軸的全閉環控製;采用 2048 線 ROD480 圓光柵更換主軸定向 ROD486 圓光柵。

3.1.3 刀庫

恢複刀庫控製和管理功能,實現刀(dāo)庫自動找刀、定位,利用數控(kòng)係統實(shí)現就(jiù)近(jìn)選刀功能,機械手自(zì)動換刀,並設置手動單步換刀功能,方便(biàn)維護調試和操作人(rén)員進行換刀(dāo)和對刀操作。

3.1.4 低壓電氣設計

更換機床(chuáng)控製和信號線纜和套管,數控係統及進給(gěi)驅動部分加裝(zhuāng)隔離電源。驅動器電源進線加裝交流電抗器,數控係(xì)統電源進線加裝隔離變壓器,保(bǎo)證所有(yǒu)裝置接地良好。保留原(yuán)機床電氣控製櫃,重新現場裝配並進行二(èr)次布線,控製櫃中低壓控製(zhì)元件全部更換新件,電櫃出線按機床部件(jiàn)順序排列,屏蔽線均可靠(kào)接地。更換操作箱(xiāng),操作箱采用鋁製機箱(xiāng),更換控製麵(miàn)板、按鈕站麵板及麵板元件,恢複原機床的控製功(gōng)能。

3.1.5 邏輯設計(jì)與(yǔ)控製

I/O 模塊通過總線連(lián)接到(dào)係統,利用 PLC 代替電路中大量的繼電器和接觸器的控製電路,實(shí)現機床的所有(yǒu)邏輯順序控製任務,包括:主軸立臥轉換、液壓(yā)、潤滑(huá)、夾緊放鬆、機械手運動、冷卻、排屑、控製電源、外部保護等控製,係(xì)統(tǒng)具(jù)備(bèi)梯形圖(tú)在線監控(kòng)功(gōng)能。主軸立臥轉(zhuǎn)換通(tōng)過 PLC 完成,轉換到位後才允許啟動。

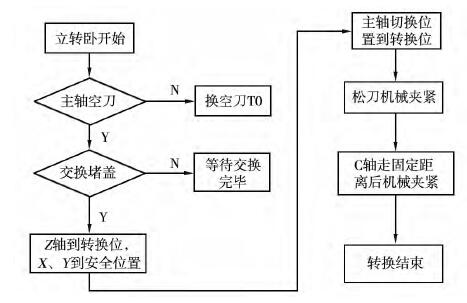

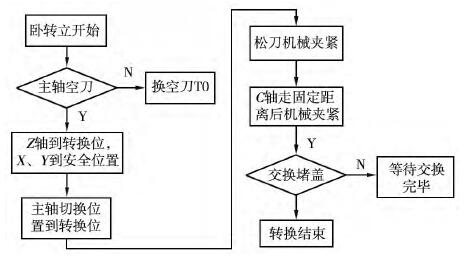

(1)立臥轉換及(jí)換刀。該(gāi)設備的主要動作是主軸立臥轉換和機械手換刀。根據加工需要選擇主軸立式或臥式加工,轉換過程見圖 2、圖 3,保護主軸的堵蓋總是裝在不用的主軸上,避

免進屑子。機械手換刀動(dòng)作基本流程可以(yǐ)分解為選刀過程和換刀過程,選刀動(dòng)作必須在換刀動作之前完成。選(xuǎn)刀動作主要是負責選取指定的刀(dāo)號的刀(dāo)具,旋轉刀(dāo)庫到指定刀具位置,然後等待換刀動作開始。換刀動作主要負責將刀庫上選定的刀具和主軸上的刀具進(jìn)行交換的動作。

圖 1 係統連接及主要配置(zhì)

圖 2 立(lì)式轉(zhuǎn)臥式

圖 3 臥式轉立式(shì)

(2)主(zhǔ)要(yào)參數設置。MH1600W 立臥轉換加工中心是通過立式(shì)或(huò)者臥式的不同換刀位置(zhì)來進行換刀;換刀(dāo)位置參數在坐標軸參數下麵的對應軸 0(X)、軸 1(Y)、軸 2(Z)參(cān)數:

立式主軸定向位(wèi)置參數為 #105 539=2792;

臥式主軸定向位置參(cān)數為 #105 590=3190;

立式 Y 軸換(huàn)刀位置參數為 #101 021=22.145;

立式 Z 軸換刀位置參數為(wéi) #102 021=-33.7;

臥(wò)式 Y 軸換刀位置參數為 #101 022=21.345;

臥式 Z 軸換刀位置參數為(wéi) #102 022=-180.8;

臥式(shì) Z 軸(zhóu)讓刀位置參數為 #102 023=0。

3.1.6 其他功(gōng)能

(1)係統具備反向間隙補償、絲杠螺距誤差(chà)補償等功能,可對機床的幾個軸向移動分(fèn)別進行補(bǔ)償,消除傳(chuán)動間隙。同時調(diào)整係統和驅動(dòng)器(qì)參數,使機(jī)床(chuáng)具有較(jiào)高的回零精度和(hé)響應速度。

(2)恢複原機床各項控製、連網功能,設置全方(fāng)位報警文本功能,使係統能自動檢測由(yóu)於誤操作、編程錯誤,各電氣部件問題所引起的各種故障,係統除進行相應的保護動作外,同時顯示報(bào)警號和報警文本,方便維護。

3.2 機械、液壓、潤滑檢修

(1)檢查機床各軸的滾珠絲杠,更換(huàn)聯軸節(jiē),更換(huàn)各軸滾珠絲杠兩端的(de)支撐軸承(chéng)、軸承調整墊,消除絲杠軸向竄動。調整各軸(zhóu)滾珠絲杠的軸向預加載荷,消除(chú)反向間隙,保證機床各(gè)軸的定位精度及重複定位精度(dù)要求。

(2)檢修工作台,檢修轉(zhuǎn)台鎖緊(jǐn)裝置(zhì),對工作台鎖(suǒ)緊槽除鏽處理,更換鎖緊缸,檢修 B 軸蝸輪蝸杆,調整蝸輪蝸杆(gǎn)間隙,更換蝸(wō)輪蝸杆軸承和編(biān)碼器(qì),使定位準確。

(3)更換主軸前、後端軸承,檢查主軸(zhóu)箱內各換擋齒輪及(jí)拔叉是否磨損或損壞;檢查主軸錐孔的磨損情況,可用標(biāo)準研棒研磨處理;更換蝶簧,調整鬆拉(lā)刀機構和壓力,達到鬆拉刀要(yào)求。

(4)更換 X 軸導(dǎo)軌刮屑板,防止鐵屑及灰塵進入導軌,造成導軌刮傷;檢(jiǎn)修機床各(gè)軸防護(hù)裝置,更換(huàn)全部 X 軸、Y 軸、Z 軸(zhóu)防護板的密封條,防止雜物進入。

(5)檢修機床自動換刀裝置,即刀庫及機械手裝置,檢(jiǎn)查液壓閥、液(yè)壓馬達、更換損壞的(de)零件及(jí)電磁閥(fá),使機床自動換刀穩(wěn)定可靠。

(6)檢(jiǎn)查液壓裝置及液壓箱,更換機床老化或損壞(huài)的液壓元件、閥體、管路、電磁閥、密封圈、集(jí)中(zhōng)潤滑裝置、潤滑管路、分配器,冷卻裝(zhuāng)置及管路等(děng),更換蓄能器,檢修液壓(yā)泵,防止泄漏,壓力達到正常標準,液壓間歇自動補壓,解(jiě)決液壓頻繁啟動導致油溫過高和漏油問題。

幾何精度調整檢驗(yàn)合格後,後采用利用激光幹涉儀對機床的幾個軸向移動分別進行測量和補償(cháng);同時調整優化係統和驅動器參數(shù),使機床具有較高(gāo)的動態性能、定位精度和重複定位精度,同時減小跟隨誤(wù)差。

4、 實施(shī)後的效果和優點

換腦改造後,機床的定位精度、重複定位精度達到原有機床的精度;按(àn) GB/T 18400.7—A320 輪廓加工試件加工試切,經三(sān)坐標測量機(jī)測量,直線度、垂直度、圓度(dù)、孔的定位精度等(děng)均達(dá)到原機床試件的加工精度。

在更換數控係統的基礎上,使用全閉環控製、多平麵刀具補償、小線段連續優化過渡等功能,並通過以太網與(yǔ)車(chē)間 DNC 係統聯網實現(xiàn)數據網絡傳(chuán)輸,實現機床狀態實時采集(jí)與監控,大大提升機床(chuáng)的加工(gōng)能力與加工效率。同時對原有的機械部(bù)分做了充分(fèn)的維護和保養。對相關機械(xiè)連接件做了必要的重新設計和更換。簡化了(le)電氣櫃內的線路(lù)連接,通過模塊化的方(fāng)式,重(chóng)新設(shè)計電氣櫃的電氣連接,方便(biàn)維護和故障檢(jiǎn)修,設備可維修(xiū)性得到提高。

5 、結束語

通(tōng)過國家重(chóng)大專項支持,采用華中數(shù)控 8 型係統成功進行換腦改造(zào),在完成以上改造後,該機床(chuáng)的性能和精度達到(dào)或超過原(yuán)機床。經過近半年時間的生產實踐證(zhèng)明(míng),該改(gǎi)造方案(àn)經(jīng)濟可行,係統運行穩定,故障率很低,故障停機時間(jiān)比以前大為減(jiǎn)少,提(tí)高了加工精度,原值 550 萬元瀕臨報廢(fèi)的設備在科研生(shēng)產中又重新煥發生機,取得良好的(de)經濟效益,完全能夠滿足航天軍工高精度、高效率、高可靠性的要求,改造費用控製在同檔次進(jìn)口機床價格的 1/4 以內,避免了采用進口數控係統進行改造成本高、時間長等問題,實現進口數控係統的國產化替代,延長設備使用壽命(mìng),達到預期的效(xiào)果。同時推動國(guó)產高檔數控係統在航天領(lǐng)域廣(guǎng)泛應用,提升軍工企業的智(zhì)能製(zhì)造能力和生產效率,保障軍工企業信息安全(quán)、產業安全(quán)和經濟安全(quán),為(wéi)國防安全的自(zì)主可控提供保(bǎo)障。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或(huò)進(jìn)行(háng)資訊合作(zuò),歡迎聯(lián)係(xì)本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或(huò)進(jìn)行(háng)資訊合作(zuò),歡迎聯(lián)係(xì)本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息(xī)

業界(jiè)視點

| 更(gèng)多

行業數據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月(yuè) 分地區金屬切削機床產量數據

- 2024年11月(yuè) 軸承出口情況

- 2024年11月 基本型乘用車(轎(jiào)車)產量數據

- 2024年11月 新能源汽(qì)車產量數據

- 2024年11月 新能(néng)源汽車銷量(liàng)情(qíng)況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸(zhóu)承出口(kǒu)情況

- 2024年10月(yuè) 分(fèn)地區金屬切削機床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源(yuán)汽車銷量情況

- 2024年8月 新能(néng)源汽(qì)車(chē)產量數據

- 2028年8月 基本型乘用車(轎車)產量數據

博文選萃

| 更多