一種數控火(huǒ)焰切割係(xì)統的升級改造及應用

2020-10-3 來(lái)源:山推工程機械股份有限公司 作者:吳(wú)方元 汪遠平 孫世忠

摘要(yào):本文主要論述工程機械數控火焰(yàn)切(qiē)割設備手動控製(zhì)切割運(yùn)動係(xì)統的升級改造,通過設(shè)備運行中存在切割運動不穩定(dìng)性問題進行分析(xī),結合設備原控製電路、氣路圖紙及原理,提出用歐姆龍觸摸屏及可(kě)編程控製器來代替手動(dòng)搖頭按鈕及繼電器控製的解決方案,並通過實驗取得圓滿(mǎn)成功,提高了切割過程中割槍運動的穩定性和可操作性。

關(guān)鍵詞:數控係統 火焰切割 係統改(gǎi)造 控製運動

隨著數控火焰切割設(shè)備在工程機械(xiè)鈑金下料中的廣泛應用,後因技術革新(xīn),數(shù)控設備升級換代速度快,針對已經使用近10年的某公司數控火焰切(qiē)割設備對割槍運動控製仍采用20多個繼電器控製,導致(zhì)控製(zhì)信號相互幹擾、穩定性差,時常(cháng)存在(zài)割槍運動不穩定(dìng),無形中增加(jiā)了設備故(gù)障率,特備(bèi)是在對信號線路檢測查找的問題上由於線路繁多並且安裝位置空間狹小根本無法查找具體(tǐ)的接點位置

和信號,浪(làng)費大量時間。因此,本文根據現場問題調研分析,給(gěi)出解決方案。

1 、設備故障(zhàng)現狀

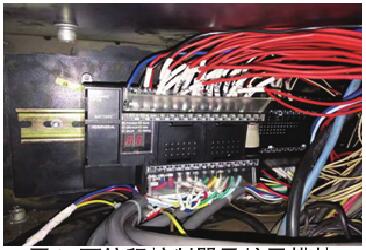

該數控火焰(yàn)切割(gē)設備使用近10年,原係統控製通過20多個手動搖頭開關及20多個繼電器來控製割槍在切割(gē)過程中的運動及其它配合功能,主要功能包含:6把割(gē)槍的同時及單(dān)獨升(shēng)降、點火、預熱、切割、水冷卻、連鎖等功(gōng)能。在運動(dòng)過程中,需要時不時的調節手(shǒu)動控製按鈕(niǔ)來控製割槍運動高度、火焰接觸板麵的(de)位置等。因手動控製按鈕頻繁使用,經常自然損(sǔn)壞(如圖1),繼電器在無規律控製下頻繁吸合導(dǎo)致接觸不良、產生幹擾信號,進而導致割槍在切割過程中的運(yùn)動(dòng)不(bú)受控(kòng)製;影響操作人員的操作,切(qiē)割氣體控製不穩定,槍體動作斷續,維修排除問題原因困難,有時查找故障線路需要幾天時間,設備故障率高。

2、升級改造方案及實施

通過(guò)現場問題分析及結合原設備控(kòng)製電氣、氣路圖紙,製定(dìng)此類設備數控控製係統的升級改造方案。

2.1 分析原電路、氣(qì)路控製原理

原操作控製過程,切割係統準備好切割條件後,通過檢測手(shǒu)動控製按(àn)鈕(niǔ)輸入(rù)信(xìn)號(hào)通過繼(jì)電器(qì) 傳入到伺(sì)服驅動,伺服驅動通過繼電器把信號反饋給(gěi)切(qiē)割係(xì)統;手動控製麵板的主要功能:6把割槍的(de)同時及單獨升降、點火、切割氣體控製及檢測反饋、高低壓切割及預熱、水冷卻開啟、此過程中的信號連(lián)鎖等功能。統(tǒng)計(jì)各控製信號輸入點共計32個,輸出點31個。

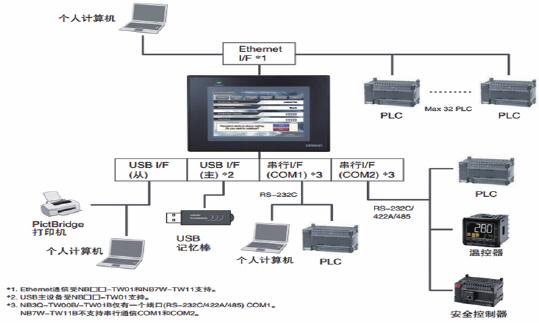

2.2 歐姆龍觸摸屏及PLC應用

考慮到歐姆龍發揮在自動(dòng)化領域豐富(fù)的實績優勢,從簡單到複雜、高(gāo)精度控製,提供各(gè)種(zhǒng)產品以滿足廣泛需求(qiú),CP係列內置功能及高擴展性,與上位機的兼容性,既可實現小規模控製,由能提供整體解決方案,根據現(xiàn)場及未來規劃(huá)需求,選擇如圖(tú)2所(suǒ)示的控製方案。結合分析的控製電路選(xuǎn)擇合適的觸摸屏及(jí)PLC。目前手動控製搖頭按鈕,操作起來不方便,自然(rán)損(sǔn)壞率(lǜ)高,采用觸摸屏控製(zhì)方便(biàn)快捷,提高(gāo)其智能化、人性化操作(zuò)。

歐姆龍觸摸屏選擇,因原(yuán)手動控製麵板空間有限,經測量安(ān)裝(zhuāng)空間可選著7寸屏、長壽命LED背光源(yuán)、S232串行、USB及Ethernet通信接(jiē)口,選著win7 32位係統等相(xiàng)應的附件備件(jiàn);可編程控製器(PLC)選擇,輸入24V繼電(diàn)器型、輸出(chū)晶體管型、可擴展單元模塊、電源的使用電容充電型延遲回路。

圖1 手動控製麵板

2.3 具體方案

2.3.1 觸摸屏(píng)選型及編程

采用歐姆龍(lóng)NB7W-TW01B觸摸屏(píng)代(dài)替手動控製的搖頭按鈕(如圖3),采用NB-Desigener Ver.1.49觸摸屏編程(chéng)軟件設計編程,利用觸摸(mō)屏編程控製(zhì)、結合係統控製(zhì)、可編程控製器、伺服(fú)控製(zhì)實現聯合控製功能;根據設計電(diàn)路圖紙,按照觸摸屏編程思路及方法,結合實際操作實現(xiàn)觸摸屏操作合理化、人性化布局,並與PLC建立信號傳(chuán)遞功能的對接。

2.3.2 PLC選型及(jí)鏈接

采用歐姆龍可編程控(kòng)製器PLC,型號CP1H-X40DR-A(24點輸入、16點輸出)及擴展輸入輸出單元模塊CP1W-40EDR(24點輸入、16點(diǎn)輸出(chū))代(dài)替多(duō)個繼電器(如圖4),通過PLC控製信號,可以(yǐ)方便快捷(jié)判斷信號故障問題點,實現(xiàn)連鎖控製。

圖2 觸摸屏及(jí)PLC鏈接控製方案圖

圖3 歐姆龍觸摸屏編程界麵

圖4 可編程控製器及(jí)擴展模(mó)塊

2.3.3 電路圖(tú)設計及PLC編程

根(gēn)據現場及操作控製功能設計出電路圖及采用CX-Programmer 7.3編寫PLC程序,實現各功能控(kòng)製。

2.3.4 接線及標準化(huà)

各種(zhǒng)電器元件鏈接采用國(guó)家標準化安全一級要求進行,對各信號控製功能(néng)線進行打標,便於根據PLC故障點反饋進行檢測維修。

2.3.5、 現場切割實驗

在實際改造過程中,根據製定好方案及(jí)邏(luó)輯順序施工,改造完後,經過多次檢查確認無誤後通電實驗;先是經過多次空行切割試驗後,進行實際鈑金切割,減少實驗成本,經過實驗效果良好。

3、升級改造後(hòu)效果確認

經過係統安裝調試後,該數控設備試運行一個月後(hòu),原割(gē)槍運動及控製不穩定性問題得以解決,圓滿實現了原有的係統功能,並(bìng)增(zēng)設了設備運行監控信(xìn)號及反饋功能,提高維修效率80%。

4、 結語

升級改造後的控製係統,因自主觸摸屏編程及設計人性化界麵,用觸摸(mō)屏替代20多個手動(dòng)搖頭開關,提高操作的靈活度和設備的智能化;可編程控(kòng)製器具有較高穩定性(xìng),改造完成後用控製器(qì)程序代替了所有中間繼(jì)電器,取消複雜接線(xiàn)問題並保(bǎo)留(liú)原有(yǒu)所有功能,而且(qiě)可(kě)監控所有輸入輸出信號達到(dào)故障點精確定位(wèi)目,降(jiàng)低了設備(bèi)故障率、提高維修效率(lǜ)。下一步,將對其他三台類似的數控火切割設備進行批量升級改造。並且為將來其(qí)他設備升級改造提供的很好的借鑒作用(yòng),另外,通過本次改造(zào)也對(duì)後續設備聯網運行、智能化控製、數據采集留有數據(jù)接口,為實現設備運行自動化、數字化(huà)、智能化提供了(le)條件。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行(háng)資(zī)訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行(háng)資(zī)訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視(shì)點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地(dì)區金屬切削機床產量數據

- 2024年(nián)11月 軸承出口(kǒu)情況

- 2024年11月 基本型乘用(yòng)車(轎車)產量數(shù)據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情(qíng)況

- 2024年(nián)10月 新能源汽車產量數(shù)據

- 2024年(nián)10月 軸承出口情況

- 2024年10月 分地區金屬(shǔ)切削機床產量數據

- 2024年10月(yuè) 金屬切削機床產量數據(jù)

- 2024年9月 新能(néng)源(yuán)汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基(jī)本型乘用車(轎車)產量數據

博(bó)文選萃

| 更多