基於嵌入(rù)式PLC的數控機床自動(dòng)控製係(xì)統

2020-11-2 來源:陝西機電(diàn)職(zhí)業技術學院(yuàn) 智(zhì)能製造學院 作者:孫釗

摘(zhāi) 要:隨著科技不斷進步,PLC控製器在數控機(jī)床得到了廣(guǎng)泛地應用。以(yǐ)控製器(qì)框架結構為基(jī)礎,研究數(shù)控機床的自(zì)動控製係統,計算並比較係統內重要的運行(háng)參(cān)數,並結合(hé)硬件(jiàn)結(jié)構的不同屬性(xìng),對嵌入式 PLC係統方案進行分類。研究結果顯示,PLC自動化控製係統具有較高的抗幹擾能力,可提高係統運行的準確性和穩定性;滾動軸的導程由電(diàn)機(jī)運轉速度和移動杆的轉動速度決定,當電機運轉速度越高時,導程的數值越(yuè)小,反之則(zé)越大。研究結果為(wéi)數控機床自動控製係(xì)統性能提升提供了科學依據(jù)。

關鍵詞:PLC;數控機床;自(zì)動化;控(kòng)製係統

0、引言

現在工業的自(zì)動化、集成化(huà)以及柔性化是提高勞動生產率、提升產品質量的基(jī)礎。而隨著科技的不斷進步,使 得(dé) 數控(kòng)機床的 控 製 電 路 由 傳 統 的 繼(jì) 電 器 邏 輯 電 路 RLC(RelayLogic Circuit-RLC)逐 步 升 級 為(wéi) 可 編 程 邏 輯(jí) 的 控 製 器 PLC(Programmable Logic Controller-PLC),其(qí) PLC 控製係統的發展是以傳統的(de)繼電器、接觸器(qì)控製(zhì)為基礎,采用特殊的(de)存儲介質,為特殊的用途而設計出來,主要實現內部介質存儲(chǔ)、運算過程分析、程序結構控製等功能,控製各種類型的機械或生產過程,其在數控機床中常以內裝式和獨立式兩種形式(shì)存在。在(zài)機械 行(háng) 業 的(de) 應 用 過 程 中,可 以 大 大 的 節 省 人 力 勞動,提高(gāo)工業生產效率,因其邏輯編程操作簡易,具有較高的抗幹擾能力,提高(gāo)了係統運行的準確性和穩定性。本文就針對於(yú)在 PLC的基礎之上研究數控(kòng)機床的自動控(kòng)製係(xì)統的設(shè)計。可編程邏輯(jí)控製器是一種以微處理器為(wéi)基礎的數字運算電子係統,該係統在數控機床自動化控製中的應用,使得整個係統的運行穩定性和有效(xiào)性大大提高。PLC 是一種可編程控製(zhì)器件,其存儲器類型屬於可(kě)編程存儲器(qì),完成係統指令下達、數據(jù)邏輯運算、計算順序控製等功能,通過(guò)數字式的信息處理方式實現輸入輸出(chū)方式對相關(guān)機械(xiè)的自動化生產控(kòng)製。該控製器屬於(yú)新型的工業控製器,既能控製開(kāi)關量,也能控(kòng)製模擬量,也可以將計算機與自動化控製技術相結合,同時利用大量(liàng)的集成電路(lù)技術,大大的提高整個係統運行時的抗幹擾性,使得係(xì)統持續不斷的工(gōng)作,從而提高生產效(xiào)率,PLC集成體積小,編程簡單,適應(yīng)性強等(děng)特點,使得 PLC在機械工業中的使 用 範 圍 越 來 越 廣,同 時 對 複 雜 的係(xì)統進行綜合梳理並對係統實現控製。

1、PLC數控係統

1.1、PLC硬件框架

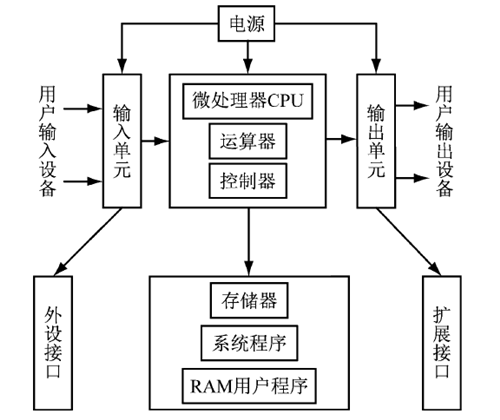

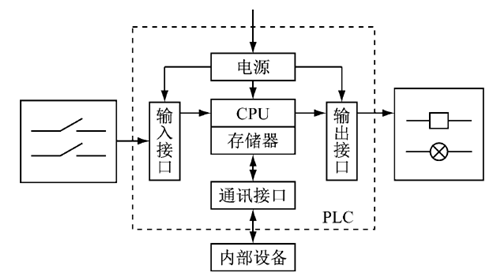

PLC數控(kòng)係統相較於傳統的計算係(xì)統具有對周圍環(huán)境適應性強、程 序 語 言 識 別 速 度 快 和 係 統 編 程(chéng) 穩 定 性 好 等 特點,同時 PLC數控係統在(zài)實 際 的 生 產 過 程 中 對 硬 件 接 口 具有較高的適應性。因此,對於數據控(kòng)製單元由係統內的硬件組成(chéng)和用戶使用環境構建,二者相互聯係,組(zǔ)成了 PLC 數控係統的基礎單元結構,如(rú)圖1所示。

圖1 PLC硬件組成(chéng)框架(jià)

PLC硬件組成框架主要由內設接口(kǒu)和(hé)外部接口兩大部分構成,其中內設接口(kǒu)包括用戶輸入單元、用戶輸出單元、微處理器 CPU、運算器和(hé)控製器,當輸入(rù)單元和控製單元接通電源後,輸入單元采集用戶的設備的(de)基本信息,以電信號的形式傳輸到(dào)控製單元,經過微處理器 CPU 對接收信號分析(xī)和運(yùn)算器綜合計算,以數字信號(hào)的形式傳輸到控製單元,對傳輸信(xìn)號進行編碼解析,最後輸出至用戶設備;係統內的輸入單元對應外設接口,輸出單元對應擴展接口,同時,在外設單元中(zhōng)還包含存(cún)儲器、係統程序、RAM 用戶 程 序。以上(shàng)單元(yuán)接口在係統程序的控製(zhì)下,可以將用戶的信息進行及時(shí)存儲(chǔ),在運算的過程中(zhōng)對程序的正確(què)性對照檢查,保障內部(bù)構件的準確(què)性和完整性,最後將運算的程序(xù)存儲(chǔ)於係(xì)統的結構單(dān)元,並將用戶的(de)信息在存儲設備識別並讀取,通過編譯器(qì)將程序信號轉化為數(shù) 據 信(xìn) 號,以 此 實 現 PLC 數 控 係 統 的全部(bù)功能。

1.2、數控係統構成

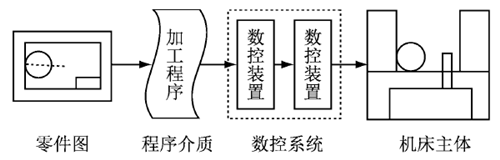

數字控製(Numerical Control)對於以數字化的信號對機床的運(yùn)行和使用實現控製。其數控機床的主要構成部分由程(chéng)序介質、數控裝置、伺服係統以及機床主體(tǐ)四部(bù)分組成,如圖2所示。

圖2 數控機床的組成

加工編碼是將零件加工程序使用相(xiàng)應的格式和(hé)代碼存儲在一種程序(xù)載體上,同不(bú)同類(lèi)別數控機床進行(háng)對比,將這些程序 信 息 輸 入 到 CNC(Computer Numerical Control)單元。數控係統(tǒng)包括數控裝置和伺服係統。其中數(shù)控機床的主要組成部分是主控裝置,采用多個微處理器的 CNC 裝置(zhì),根據輸(shū)入數據,對所有需要輸出的零部件采(cǎi)用編碼處理;伺(sì)服係(xì)統是 PLC係統中處(chù) 於 核 心 位 置,實 現 數 控 機 床 的 進給伺服控製和主軸伺服控製。機床主體就是為了加工零件,是數控(kòng)機床(chuáng)的主要部分,包(bāo)括機(jī)體、主軸箱、刀架等機件。其作用是處理各 種 原 材 料,按 照 預 設 的 零 件 構 圖 進 行 加 工 設計。在實際的數控機床運行過程中,很有可(kě)能(néng)會發生緊急突發的狀況,操作人員的失誤可(kě)能導致整個生產的(de)失誤。在數控機床的自動控(kòng)製係統中,為了避(bì)免突發事件,會增加圖書(shū)的設計結構,比如緊急按鈕和導程等部件。

2、係統參數計算

機床運動參數計算是係統正常運行的保(bǎo)障,針對機床的參數計算需要掌握其重要的部件,機床中的(de)滾動軸是正常(cháng)穩定運轉不可(kě)或缺的部(bù)分,常(cháng)規滾動軸的軸心分別朝向固定麵板的兩端,從而確保運(yùn)行平穩,PLC 係統的機(jī)床涉及的參數種類多,需要對重(chóng)要(yào)的參數進行計算並比較(jiào),為機(jī)床(chuáng)及時檢修提供數據支(zhī)撐。

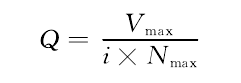

機床(chuáng)滾(gǔn)動軸的重要指標是導程,在機床設計過程中根據接觸(chù)表麵的(de)光滑程度(dù)來製定適合的機床部件,例如結合材料力學選取符合要求的物理參數,將參數類型進行歸(guī)整,作為PLC的數控機床生產的重要指(zhǐ)標。滾動軸的導程由電機運轉速度和移 動 杆 的 轉 動 速 度 決 定,當 電 機 運 轉 速 度 越(yuè) 高時,導程的數值越小;當機床(chuáng)移動杆(gǎn)的(de)轉動速度越(yuè)大時,導程的數值越(yuè)小。滾動軸導程的計算公式(shì)如式(1)。

式中:Nmax為電機(jī)運轉速度,單位為 m/s;Vmax為移動杆轉動速度,單位為 m/s;i為傳動比,這裏取值為1;Q 為滾動軸的導程。

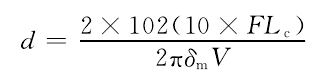

數控機床滾動軸不同的安(ān)裝方法,其在接觸麵的受力也不盡相(xiàng)同,結合機床構造和工程力學,最小安裝直徑(jìng)受電動機的運(yùn)轉速度(dù)、使用材料的伸縮程度(dù)、轉動(dòng)杆的承(chéng)受荷載和固定端到自(zì)由端的距離(lí)決定的,其計(jì)算公式如式(2)。

式中:V 為電動機的運轉速度,單位為 m/s;δm為材料的伸縮程度(dù);F 為轉(zhuǎn)動杆 的(de) 承 受 荷 載(zǎi),單 位 為 N;LC為 固 定 端 到(dào) 自由(yóu)端的距離,單位為 m。

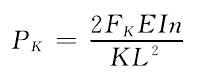

數控機床在(zài)運行(háng)過程中,需要對(duì)其運行荷載 進 行(háng) 計 算。如果接觸麵的承受荷載遠大於它的運行荷載時,就會出現不平穩運行,甚 至 產 生 安 全 事 故。因此計算數控的運行荷載非常(cháng)重要,該荷載主要由轉動軸的穩定係數、材料的(de)彈性模量、移動杆的慣性矩、轉動軸(zhóu)的移動距離決定,數控(kòng)機床運行荷載的計算公式如式(3)。

式中:PK為 運(yùn) 行 荷 載,單 位 為(wéi) N;FK為 轉 動 軸 的 穩 定 係 數(雙(shuāng)軸(zhóu)時為2,單軸時為1);E 為材料的彈性模量,單位為 Pa;I為移動杆的慣性矩,單位為 m2;L 為轉動軸的移動距離,單位為 m。

3、嵌入式PLC控製係統

嵌入式 PLC係統 的 內 部 硬 件 結 構 有 著(zhe) 較 大(dà) 的(de) 差 別(bié),結合硬件結構的不同屬性,嵌 入 式 PLC 係 統 按 照 組 成 結 構(gòu) 不同可分為:傳統 PLC控製方案、內置控製器運行方案和計(jì)算機通信(xìn)接(jiē)口控製方案,根據(jù)方法和過程不同控製方案如下:

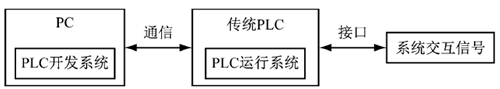

(1)傳統(tǒng) PLC控製方案

傳統 PLC控製方 案 中 是 以 計 算 機 為 基 礎,將 運 算 程 序以(yǐ)係統的組成部(bù)分為單元,固定在係統的硬(yìng)件結構(gòu)中,如圖3所示。

圖3 傳統 PLC係統結構(gòu)框架

PLC運行係統(tǒng)與 PLC開發係統以信號交互形成通信體係,結(jié)合係統(tǒng)的使用要求對在計(jì)算機平台編寫的程(chéng)序代碼,以數據信號的形(xíng)式傳輸到下一個(gè)接口處,並實現係統(tǒng)數據控製和程序運行。

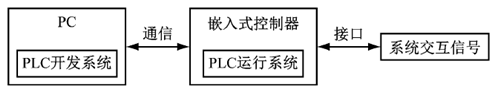

(2)內置控製器運行方案(àn)

內置控製器是 PLC 係 統 獨 立 的 組 成 部 分,該(gāi) 係 統 的 重要組成部分為微型(xíng)處理器,主要實(shí)現在指(zhǐ)定係統中完(wán)成信號接收、數據分析及代碼編譯,以係統(tǒng)硬件(jiàn)組(zǔ)成的方式嵌入在係(xì)統結(jié)構中,實現控製係統信號交互及數據通(tōng)信等功能,如圖4所示。

圖4 內置(zhì)控製器結構框架

在 PLC運行係統中嵌入式控製器與 PLC開發係統實現數據通信功能,根據開發係統和運行(háng)係統分析,在標(biāo)準的通信協議下完成交互信號與運行係統和數據接(jiē)口準確對接,實現數據信號實時交互。

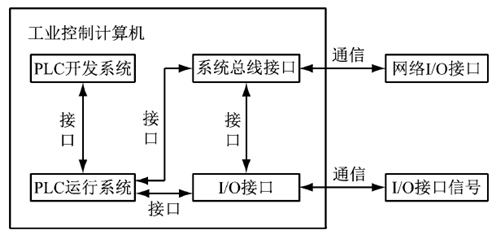

(3)計算機通信接口控製方案

在計算機通信(xìn)接口(kǒu)控製係統(tǒng)的硬件部分主要由控製計算機、係統(tǒng)總(zǒng)線 接 口 和I/O 接 口 組 成。PLC 開發係統和運行係統根(gēn)據網(wǎng)絡I/O 接口 進 行 數 據 交 互,同 時 PLC 運(yùn) 行係統與I/O 接(jiē)口(kǒu)和係統(tǒng)總線接口實現信號傳遞(dì),以上結構(gòu)單元組建控(kòng)製計算(suàn)機與網絡接(jiē)口完成信號控製。計算機通信接口框架結構,如圖5所示(shì)。

圖5 計算機通信接口(kǒu)結(jié)構框架

4、基於PLC的控製係統設計

4.1、基本功能

PLC技術相對於傳統的控製技術擁有(yǒu)特殊的功能,在係統組成部分擁有多項的基本功能,其基本(běn)功能如下。

1)PLC技術以強化邏輯運算功(gōng)能(néng)為(wéi)目標,功能介於中心主要數據控製和配電裝置核心功能相互轉化;

2)有專一的存儲用戶程序的存(cún)儲器,對複雜的控製對象以及(jí)控製邏輯更靈活,其用戶程序采用的邏輯順序(xù)關係和傳統的繼電器電路十分相似(sì)的梯形圖形編輯;

3)PLC可以和多種外部的設備進(jìn)行連接,更方便的實現程序的顯示、編輯等功能;

4)PLC具有較高的抗幹擾能力,體積小,摒(bìng)棄了傳統繼電器的接觸不良、磨損等特點;

PLC技術 在 實 際 的 生 產(chǎn) 中 起 到 了 重 大 的 作 用。采 用PLC的數控機床機構更加緊湊,功能更加豐富,在自動化程度(dù)較高的生產製造係統和加工設備中,PLC是一種不可或缺的控製裝置。

4.2、PLC控製係統組成

PLC采用典型的計算機結構,由 CPU、輸入、輸(shū)出(chū)接口電路、讀(dú)寫存儲(chǔ)器等,該係(xì)統可以看成由變量(liàng)的信號輸入和信號輸出變量組成,此(cǐ)時的(de) PLC 相當於(yú)一(yī)個中間處理器,將輸入的 變 量 經 過(guò) 一 定 的 編 程 程 序 的 處 理 以 得 到 輸 出 變量。其(qí)控製結構圖,如圖6所(suǒ)示。

圖6 PLC係統基本(běn)功能框架(jià)圖

輸入部分 此 部 分 的 輸 入 端 子 與 按 鈕 開 關、液 位 報 警(jǐng) 開關、壓力檢測開關等連接,主要用來收集係統中(zhōng)的各種實際(jì)數據,以(yǐ)重複掃描的方式進行用戶程序的執行,並(bìng)按照(zhào)程序事先編寫好的地(dì)址將輸入信號讀入輸入映像寄存器中並執行(háng),程序執行過程中,以掃描周期為周期進行獲(huò)取輸入數據(jù)。控製部分此部分按照被控對象(xiàng)的實際控製要求所編寫的(de)用戶程(chéng)序進行反複執行,並按照順序進行掃描執行,並將執行結果寫入有關輸出映(yìng)像的(de)寄存器中。輸(shū)出部分該部分的輸出端子與(yǔ)接觸器、三色警(jǐng)報、驅動(dòng)使能等連接,是電路的輸出(chū)狀態(tài),用於控製被控製對象的動作操作。根據所設計需要的輸出(chū)模式,完成指(zhǐ)定的操作(zuò),並將輸出(chū)映像寄(jì)存器中的狀態轉移到輸(shū)出鎖存寄存器中,實現外(wài)部負載(zǎi)。

4.3、PLC模塊化設計

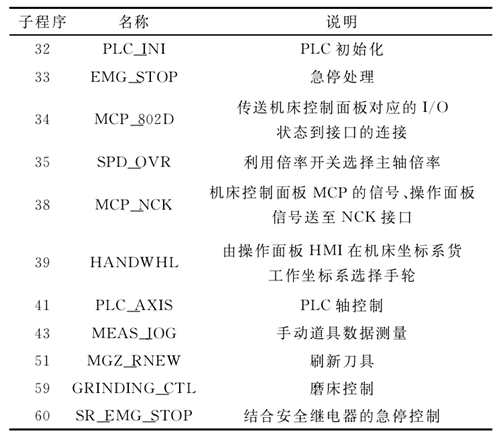

本次設計中,將(jiāng) PLC模(mó)塊劃分為5個模塊,公共信號模塊、基本控製 模 塊、刀(dāo) 架 模 塊、主 軸 模 塊 和 報 警 模 塊。其中公(gōng)共信號模塊的(de)主要作用是將 PLC 和 NC 之間的信號進行相應的處理;基本控製模塊(kuài)的(de)主要作用是程序的啟停、緊急處理等;刀架模(mó)塊主(zhǔ)要是實現選擇(zé)合適的刀架、以及對刀架的定位等邏 輯 控 製 功 能;主 軸 模 塊(kuài) 主 要 是 對 主 軸 的 正 反轉、主軸定位等(děng)進行控製,並(bìng)通(tōng)過 PLC 的編程實現參數的修改等;警報(bào)模塊主要是機床的故障、人為誤(wù)操作等進(jìn)行檢測並同時給以反饋警報(bào)信息等。該模塊的功(gōng)能實現可以通過一個主程序以及若幹(gàn)的子程序一起完成,實現對機床的各種控製作用(yòng),其主要的子程序(xù)結構,如表(biǎo)1所示(shì)。

數控機床中 PLC 技術 的 實 現 的 基(jī) 礎 就 是 程 序 指 令,相應的指令會將信號和(hé)程序(xù)納入控製(zhì)體係中。PLC 技術的運用,可以實現整個控製係統的升級以及(jí)改(gǎi)進,在實(shí)際(jì)的運行過程中實現高效率的數控機床控製,並(bìng)對該係統結構進(jìn)行不斷地優化,從而(ér)升級數控(kòng)機床的控製性能。

表1 主要子程序(xù)庫結(jié)構

5、總結

在我國經濟和社會的快速發展中,對數控機床的需求不斷的提高,而 PLC在數控機床中的應(yīng)用,不僅大(dà)大(dà)的提高了整個係統的生產效率,而且有(yǒu)效的實現數(shù)控機床的自動化控製(zhì),對提高企業(yè)的經濟效益有很大的益處。結合當今數(shù)控係統的特點,要不斷(duàn)地改善 PLC的功能,特別是完善和改善上位機軟件的功能,以及對數控係統(tǒng)編程語言的進一步統一,這(zhè)些(xiē)問題的解決,會使得我國數控係統性能得到(dào)很大的提(tí)升。

投稿箱:

如果您有機床行業、企業(yè)相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業(yè)相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更(gèng)多

行業數據(jù)

| 更多

- 2024年11月 金屬切削機床產量數據(jù)

- 2024年11月 分地區(qū)金屬(shǔ)切削機床產量數據

- 2024年11月 軸承出(chū)口情況

- 2024年11月 基本型(xíng)乘用(yòng)車(轎車)產量數據

- 2024年11月 新能源汽車產量(liàng)數(shù)據

- 2024年11月 新能源汽車銷量情況

- 2024年(nián)10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區(qū)金屬切削機床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年(nián)9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎(jiào)車)產量數據