西(xī)門子802D係統數控機床電動刀架(jià)PLC控製

2020-8-5 來源(yuán):三門峽職業技術學院 作者:雷楠南

摘 要: 分析了西門子802D係統數控車床電動刀架的換刀控製過程(chéng), 係統地研究了電動刀架換刀控製子程序、列出了相關控製接口(kǒu)信號。 以CK6140數(shù)控車床為例,編製了四工位電動(dòng)刀架換刀控製PLC程序。

關鍵詞:西門子; 數控係統; 電動刀架; 換刀控製; PLC程序

一、引 言

數控(kòng)車床的自動換刀過程通常由 PLC 控(kòng)製回轉刀架來實(shí)現,在實際使(shǐ)用過程中回轉刀架有兩種:電動回轉刀架和液(yè)壓(yā)回轉刀架。電(diàn)動(dòng)回(huí)轉刀架(jià)因為結構簡單、易於控(kòng)製且經(jīng)濟性好等原因,廣泛應用於經濟(jì)型(xíng)數控車床。液壓刀架結構較(jiào)複雜、但刀具容(róng)量大、換刀速(sù)度快,且定位準確,所以廣泛應用(yòng)於高檔數控車床(chuáng)[1]287-289。電動回轉(zhuǎn)刀架通常由底座、刀架體、驅動電機、蝸輪蝸杆(gǎn)、螺紋升降機構、端麵齒牙盤和刀位檢測裝置等部件組(zǔ)成,刀具可通過刀架體上部(bù)的螺釘夾(jiá)緊於刀架體上,刀架定位利用端麵齒牙盤實現[2]231-232。在數控車(chē)床上,電動刀架換刀控製通常涉及(jí) CNC 輔助功能 T 指令(lìng)控製與 PLC 控製,所(suǒ)以換刀控製 PLC 程序設計時主要(yào)考慮(lǜ) CNC 係(xì)統信號(hào)與 PLC 信號處理(lǐ)。以配置西門子 802D 係統的數控車床為例,因為 PLC 集成在數控係統(tǒng)上,所(suǒ)以編製換(huàn)刀控製 PLC 程序時,要先分(fèn)析控製要求,弄清編(biān)程涉及的接口信號,然後(hòu)可參照西門子係統換刀控製子程序編製出合適的換刀控製(zhì)程序。

二、西門子 802D 係統數控車床電動刀架換刀控(kòng)製流程

(一)電動刀架換刀控製過程

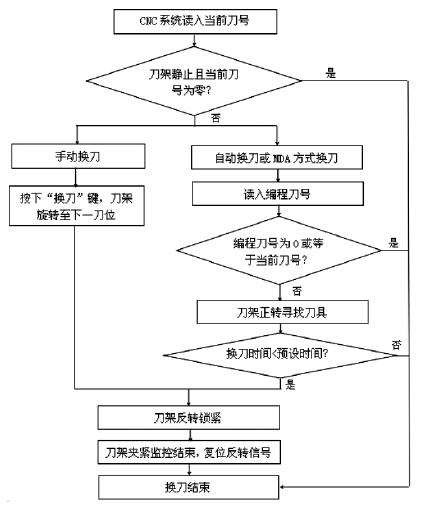

電動刀架換刀的一般過程為:刀架抬起、刀架轉位、刀架定位和刀架鎖緊四步[2]231-232。電動刀(dāo)架換刀控製有(yǒu)兩種,手動換刀與自動換刀:手(shǒu)動換刀指(zhǐ)的是在手動 JOG 操作方式有(yǒu)效(xiào)時,按下換刀按鍵,刀架體轉位至(zhì)下一把刀具;自動換刀,即當 CNC 係統在執行數控加工程序過程(chéng)中,讀入並執行換刀 T 指令(lìng)時,刀架實現正轉換刀的(de)方式。以四工位的電(diàn)動刀架為例,在(zài)自動換刀方式下,CNC 係統讀入編程刀(dāo)號後,首先應判斷編程刀(dāo)號(hào),若編程刀號不為 0、不等(děng)於(yú)當前刀號且 T 代碼正(zhèng)確(T 代碼指令刀號範圍應為 1 至 4)情況(kuàng)下才能(néng)進行(háng)換刀。當 T 指(zhǐ)令刀具換刀到位後,刀架電機停止轉動並延時(shí),延時時(shí)間到後刀架電機進行反轉鎖緊,換刀過程完成。手動換刀時,按下換刀按鍵,刀架轉位(wèi)至下一把刀(dāo)具,控製流程較為簡單。為便於換刀 PLC 程序設計,繪製出數控車(chē)床電動(dòng)刀架的控製(zhì)流程如圖 1 所示[3]92-95。

圖 1 電動刀架換刀控製流程

(二)西門子 802D 係統電動(dòng)刀架換刀控(kòng)製(zhì)相關信號

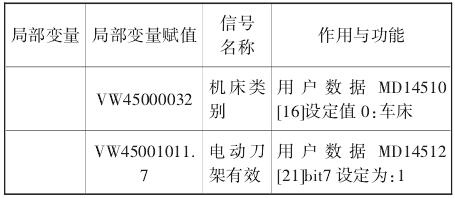

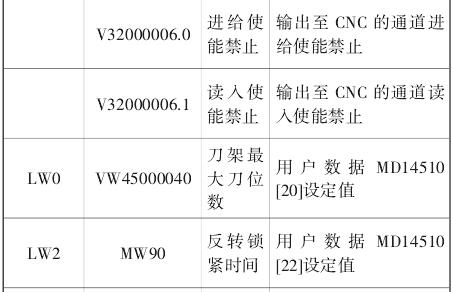

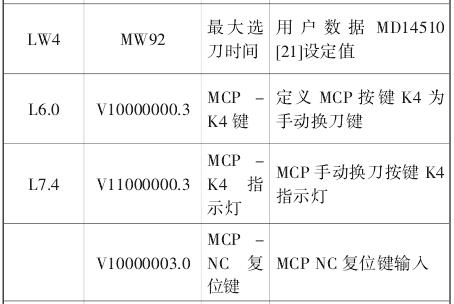

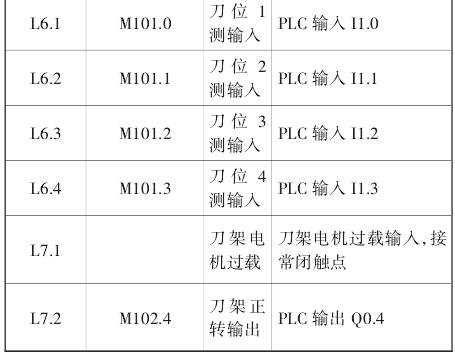

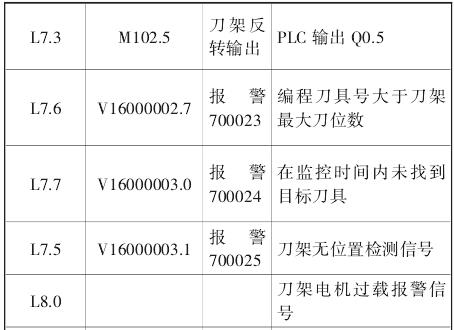

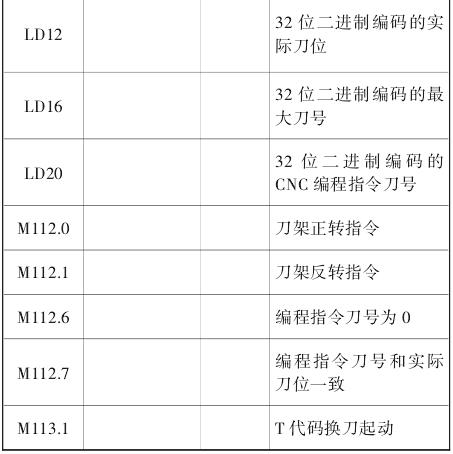

在實現電動刀架換刀控(kòng)製時,西門子數(shù)控係統廠家為方(fāng)便用戶使用,專門設計了 PLC 子(zǐ)程序庫。在西門子 802D 係統上,涉及電(diàn)動刀架控製的子程序為 SBR46(TURRET1)[4]148-150。一般情況下,在實際(jì)機床使用過程中,用戶會(huì)根據刀架(jià)控製要求(qiú)對子程序進行修(xiū)改和完善。但是,不論是基(jī)於子程序修改方式或重新編製換刀控(kòng)製(zhì)程序,在實現電動刀架控製(zhì)時所涉及的控製信號及編程地址應保持一致,802D係統涉及(jí)換刀控製的信號如表 1 所示。

表 1 802D 係統電動(dòng)刀架控製信號表(biǎo)

三、電動刀架換刀程序編製

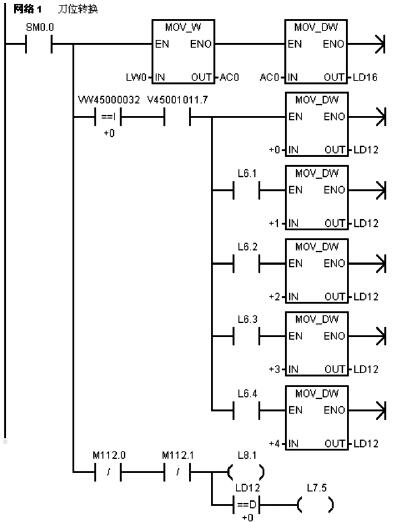

根據前述電動刀架換刀控製流程,下麵以CK6140 數控車床電動刀架換刀控製(zhì)為例,編製換刀控製程序。在編製換刀控製 PLC 程序時,首先應編製刀位檢測程序如(rú)圖 2 所示。在自動(dòng)換刀過程中,為防止編程 T 代碼錯誤,通常要編(biān)製程(chéng)序讀入用戶設定的最大刀位數。因此,在圖 2 所示第一行程序便是將用戶數據 MD14510[20]設定的 16 位二進(jìn)製格式(shì)“最大刀位數”轉換成 32 位(wèi)二進製格式並保(bǎo)存在局部變量 LD16 上。如此處電動刀架為四工位,則最大刀位數設定值為 4。在後(hòu)續換刀程(chéng)序中,CNC 係統(tǒng)讀入編程(chéng) T 代碼後,要將 T 代碼數值與 LD16 中數值進行比較,隻有 T 代碼數值小於 LD16 中(zhōng)設定的最大刀位數值時,T 代碼(mǎ)才有實際意義。因為刀架為四工位電動刀架,所以編程時隻需讀入(rù)四個刀位信號。由(yóu)於機床類型為數控車床,所以 CNC 用戶數據MD14510[16]應設定為“0”,即變量 VW45000032 值為“0”,該觸點接(jiē)通;若 CNC 用戶數(shù)據 MD14510[11]bit7 設(shè)定 為 “1” 時 , 表 示 電動(dòng) 刀架 有 效 即(jí) 變 量VW45001011.7 值為(wéi)“1”,該(gāi)觸點接通;由此便可將局部變量 L6.1 至 L6.4 輸(shū)入的刀位檢(jiǎn)測信號轉(zhuǎn)換為32 位二進製格(gé)式數(shù)據存儲在 LD12 中。在生產實際中,刀架無論處於某一刀位必(bì)有一個位置檢測信號(hào)。如果刀架處於停(tíng)止狀態則表明刀架無正反轉信號輸入,即 M112.0、M112.1 為“0”。此時,若刀架無位置檢測信號輸入,則 LD12 中數(shù)值為 0,從而接通局部變量 L7.5,使 CNC 報(bào)警(jǐng)變量 V16000003.1 為“1”,顯示用戶報警 700025:“刀架無位置檢測信號”

圖 2 刀位轉換控(kòng)製 PLC 梯形圖程序設計

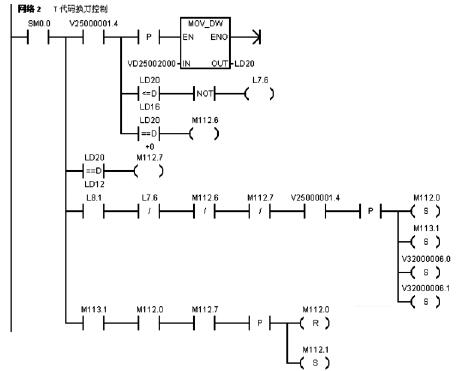

當(dāng)數控車床通過編程 T 代碼指令實現自動換刀時,可編製如圖 3 所示 PLC 程序。在(zài)西門子 802D係統上,當 CNC 讀入編程 T 代碼指令時,其譯碼數值存儲於變量 VD25002000。同時,來自 CNC 的 T代碼修改信(xìn)號(hào) TF 選通,即(jí)變量 V25000001.4 為“1”。利用該觸點接通的上升沿信號可將編程指令中的32 位二進(jìn)製 T 代碼刀號讀入並輸出到 LD20。若編程 T 代碼數值小(xiǎo)於用戶設定的最大刀位數,即 LD20數值小於刀架刀位設定值 LD16,則(zé)表示編程指令中指定的刀號正確(què),通過取反指令使“編程刀具號大於刀架最大刀位數”信號 L7.6 為“0”;接著,要進一步判(pàn)斷 LD20 中的 T 代碼數值是否為(wéi)“0”;若為“0”則“編程刀號為(wéi) 0”信號 M112.6 為“1”,由於實際生產中無 0 號刀,所以電動刀架無換刀動作。最(zuì)後,再利用一致性判別指令判斷存儲於 LD20 中的編程指令T 代碼數值與 LD12 中(zhōng)的實際(jì)刀位 T 代碼數值是否相等,若(ruò)相等則(zé)表示編程刀位到達(dá),即“編程刀號與實際到位(wèi)一致”信號 M112.7 為“1”,無需換刀。由此可見,隻有當 LD20 中的 T 代碼數值小於刀架刀位設定值 LD16,且 LD20 中的 T 代碼數值不為“0”,電動刀架才具備換刀條件。

圖 3 自動換刀控製 PLC 梯形圖程(chéng)序設計

當電動刀架滿足換刀條件、執行自動換刀時,應編製 PLC 程(chéng)序實現(xiàn)刀架正轉換刀與反轉鎖緊(jǐn)控製如圖 3 所示後續程序。由於換(huàn)刀(dāo)前,刀架處於停止狀態,所(suǒ)以“刀架停止”信號 L8.1 為“1”;當 LD20 中的T 代碼數值小於刀架刀位設定值 LD16,且 LD20 中的 T 代碼數值不為“0”時,則 L7.6 信號為“0”、M112.6 為“0”;若 LD20 中的編(biān)程指令 T 代(dài)碼與LD12 中的實際刀位 T 代碼不(bú)相等,則 M112.7 信(xìn)號為“0”;此時,如果 T 代碼(mǎ)修(xiū)改信號 TF 選通時V25000001.4 為“1”,可利用上(shàng)升沿信(xìn)號置位“刀架正轉”信號 M112.0 和“T 代碼自動換刀起動”信號M113.1,實現刀架回轉換刀。刀架回轉換刀時,應禁止下一程序段的讀(dú)入(rù)和進給,使(shǐ) CNC 進(jìn)入輔助功能執行等待狀(zhuàng)態,所以編程時必須使 CNC 進給禁止使能 信 號(hào) V32000006.0、 讀入(rù)使能禁止信 號V32000006.1 置位為“1”。當換刀結束(shù)時,即 LD20 中的編程指令(lìng) T 代碼(mǎ)與 LD16 中的實際刀位 T 代(dài)碼相等(děng),則表示編程的刀位到達,“編程刀號與實際到位一致”信號 M112.7 變為“1”,利用最後(hòu)一行程序執(zhí)行上升沿信號,複位“刀架正轉”信號 M112.0,同時置位“刀架反轉”信號 M112.1,使刀架反(fǎn)轉鎖緊。

反轉鎖緊時間 LW2 時,T14 常開觸點(diǎn)接通(tōng)便(biàn)可複(fù)位“刀架反轉”信號 M112.1、“T 代(dài)碼換刀起動”信號M113.1;同時,要(yào)結束輔助功能控製(zhì),進行下(xià)一程序段的讀入(rù)和進給,就必須複位進(jìn)給(gěi)禁止使能信(xìn)號V32000006.0 和讀入使能(néng)禁止信號 V32000006.1。此外,當“T 代碼換刀起動”信號 M113.1 為“1”,且“刀(dāo)架正轉”信號 M112.0 為“1”時,可接(jiē)通(tōng)定時器 T15用於監控最(zuì)大選刀(dāo)時間(jiān)。若刀(dāo)架正轉換刀過程時間超過用戶數據 MD14510 [21] 設定的最大換刀時間LW4,定(dìng)時器(qì) T15 常開觸點接通便可複位“刀架正轉”信號 M112.0,停止刀架(jià)轉動;並(bìng)置位 L7.7 並使報警變量 V16000003.0 為“1”,使 CNC 顯示 700024報警:“在監控時(shí)間內未找(zhǎo)到目標刀具”。

圖 4 手動換刀(dāo)控製 PLC 梯形圖程序(xù)設計

圖 5 刀架反轉(zhuǎn)鎖緊及選刀時間監控 PLC 梯形圖程序設計

數控車床采用手動換刀方(fāng)式時,可編製手動換(huàn)刀控製 PLC 程序如圖(tú) 4 所示。隻要將 CNC 操作方(fāng)式選擇在 JOG 方(fāng)式,則變量 V31000000.2 信號為“1”。由於換刀起動(dòng)前,刀架處於停止狀態,所以“刀架停止”信號 L8.1 為“1”。當按下機床操作麵板上的換刀按鍵 K4 時,L6.0 信號為“1”。利用該信號的上升沿可(kě)置位“刀架正轉”信(xìn)號(hào) M112.0 為“1”,起動刀架回轉;鬆開換刀按鍵時,L6.0 信號為“0”,利用該信號(hào)的(de)下降沿可置(zhì)位“刀架反轉”信號 M112.1 為“1”,使刀架反轉鎖緊;同時複位“刀架正轉”信號M112.0 為“0”,清除刀架正轉信號。

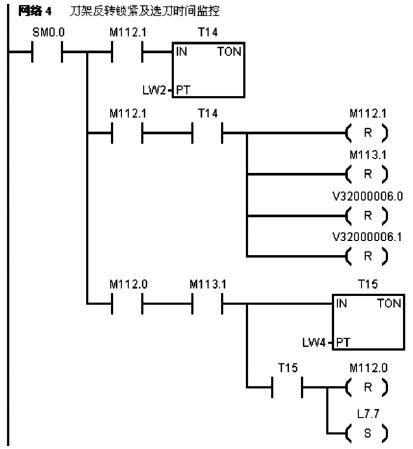

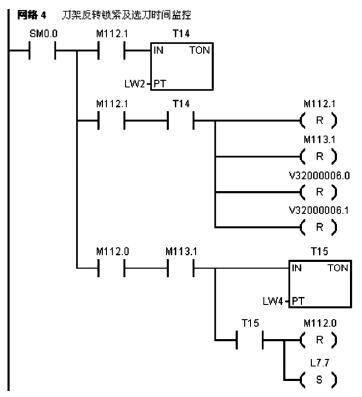

電動刀架在換刀過程中,為了保證刀架選刀及(jí)鎖緊(jǐn)正確,通常設(shè)計刀架(jià)反轉鎖緊及最大選刀時間監(jiān)控 PLC 程序(xù)如圖 5 所示。不論是自動換刀還是手動換刀,隻要“刀(dāo)架反轉”鎖緊信號 M112.1 為“1”,首先會接通反轉鎖緊時間控製(zhì)定時(shí)器 T14;當定時器 T14 定時時間達到用戶數據 MD14510[22]設定的反轉(zhuǎn)鎖緊(jǐn)時間 LW2 時,T14 常(cháng)開觸點接通便可複位“刀架反轉”信號 M112.1、“T 代碼換刀起動”信號M113.1;同時,要結束輔助功能控製,進行下一程序段的(de)讀入和進給,就必須複位進給禁止使能信號V32000006.0 和讀入使能禁止(zhǐ)信號 V32000006.1。此外,當“T 代碼換刀起(qǐ)動”信號 M113.1 為“1”,且“刀架(jià)正轉”信號 M112.0 為“1”時,可接通定時器 T15用於監控最大選刀時間。若刀架正轉換刀過程時(shí)間(jiān)超過用戶數據 MD14510 [21] 設定的最大(dà)換刀時間(jiān)LW4,定時器 T15 常開觸點接通便可複位“刀架正轉”信號 M112.0,停止刀架(jià)轉(zhuǎn)動;並置位 L7.7 並使報警變量 V16000003.0 為“1”,使 CNC 顯示 700024報警:“在監控時間內未找到目標(biāo)刀具”。如圖 6 所示 PLC 程序(xù)為電動刀架(jià)控製信號輸出程序。

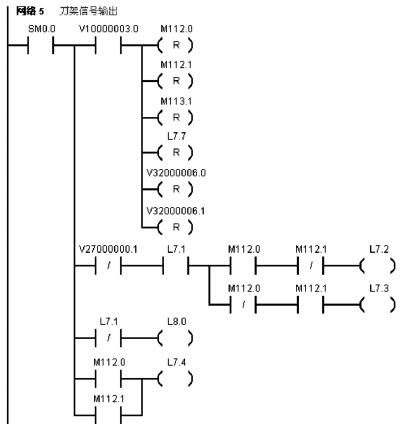

圖6 刀架輸出信號PLC 梯形(xíng)圖程序設計

在電動刀架換刀過程中,若按下機床操作麵板 MCP 上的 NC 複(fù)位按鍵,則 V10000003.0 信號為“1”,可直(zhí)接複位“刀架(jià)正轉”信號 M112.0、“刀(dāo)架反轉”信號 M112.1、“T 代碼換刀起動”信號 M113.1、報警 信 號 L7.7, 以(yǐ) 及 複 位 進 給 禁 止 使 能 信 號V32000006.0 和讀入使能禁止信號 V32000006.1。當鬆開急停按鈕且刀架電機不發生過載情況下,急停狀態信號 V27000000.1 為“0”、“刀架電機過載輸(shū)入”信號 L7.1 為“1”;若“刀架正轉”信號 M112.0 為“1”、“刀架反轉”信號 M112.1 為“0”,則“正轉輸出”信號L7.2 為“1”;同 理,若“ 刀架 反 轉 ”信號 M112.1 為“1”、“刀架正轉”信號 M112.0 為“0”,則“反轉輸出”信號 L7.3 為“1”;程序中串聯 M112.0、M112.1 的(de)常閉觸點用於正反轉(zhuǎn)輸出的互鎖控製。當按下急停按鈕時,急(jí)停狀態信號 V27000000.1 為“1”;或刀架電機(jī)發生(shēng)過載情況時,“過載輸入”信號 L7.1 為“0”。當發生急停(tíng)或刀架電機過載任意一種情況時,均可斷開正反轉信號輸出(chū)。此外,刀架(jià)電機過載時,“過載輸入”信號 L7.1 為“0”,可利用 L7.1 的常閉觸點接通(tōng) L8.0,輸出刀(dāo)架電機過載報警信號。刀架正反轉信號正常(cháng)情況下,可接通 L7.4,作為換刀按鍵 K4 指示燈輸出信號。電動刀架換刀控製(zhì) PLC 程序一般由上述幾部分組成,用戶編程時可根據控製要(yào)求自行編寫,也(yě)可基於西門子係統提供的子程序進行修改以達到控製目的。

四、結語

文中詳細分析了數控車床電動刀架的換刀控製流程,並以西(xī)門子(zǐ) 802D 係統為例介紹了電動刀架換刀控製相關接口(kǒu)信號。然後,以 CK6140 數控(kòng)車(chē)床四工(gōng)位電(diàn)動刀架換刀控(kòng)製為(wéi)例,介紹了換刀控製PLC 程序編製方(fāng)法(fǎ)。目前,西(xī)門子數(shù)控係統 PLC 編程技術(shù)資料相對較少、程序編製複雜且較(jiào)難理(lǐ)解,通過(guò)完整的換刀程序編製及說明,一方麵可為編程(chéng)人員(yuán)提供參(cān)考,另一方麵在涉及到換刀控製係統故障時,可幫助數控維修人員識讀相應 PLC 程序,迅速判斷故(gù)障(zhàng)點,排除故障。

投(tóu)稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊(xùn)合作,歡迎聯係本網編輯部(bù), 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊(xùn)合作,歡迎聯係本網編輯部(bù), 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金(jīn)屬切削機床產量數據

- 2024年11月 軸承出(chū)口情況

- 2024年11月 基本型乘用(yòng)車(轎車)產量數據

- 2024年11月 新能源汽車(chē)產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切削機(jī)床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量(liàng)數(shù)據

- 2028年8月 基本型乘(chéng)用車(轎(jiào)車)產量數據

博文選萃

| 更多