hyperMILL:把“神棍”拉下神壇——整體式KN95熔接齒模的編(biān)程與優化

2020-5-21 來源:-- 作者:-

摘要:熔接齒模是各類全自動和半自動口罩機的核心零部件,一度被譽名為“神輥”。本(běn)文基(jī)於OPEN MIND公司hyperMILL軟件的加工功能,針(zhēn)對整體式KN95口罩熔(róng)接齒因結構複雜而導致數控編程和加工難度大的特點,實現數控(kòng)加工編程及加工工藝優化的過程。本文通(tōng)過軟件中五軸形狀偏(piān)置和五軸輪廓加工指令,為解(jiě)決熔接齒模在加工過程中加工(gōng)空間狹窄,切削刀具小,刀具(jù)壽命短,其他軟件程序抬刀、跳刀(dāo)、空(kōng)刀過多導致加工效率低下的問題提供了一(yī)些解決方法與實用技術。結果表明hyperMILL軟件可以簡化編程的過程,提高編程和加工的效率,充分(fèn)發揮多(duō)軸數控加工的技(jì)術優勢,幫助數控(kòng)加工企(qǐ)業充分利用現有設備,快速應對市場變化(huà),並(bìng)為其它同類(lèi)複雜零件的編程(chéng)加工提供了重要依(yī)據。

口罩(zhào)熔接(jiē)齒模是(shì)各類全自動(dòng)和半自動口罩機(jī)的(de)核心零部件。該模具的加(jiā)工質(zhì)量對於(yú)口罩(zhào)在加工成型的生產過(guò)程中有著非(fēi)常大的影(yǐng)響,稍有偏差口(kǒu)罩便麵臨著切不(bú)斷,邊緣有毛邊甚至出現刀口崩裂的狀況。該模具也因結構特(tè)殊,加工精度要求高,數控編程複雜和加工難(nán)度大等特點一度也譽名為(wéi)“神輥”。如何快速(sù)準確的實現數控加工編程和加工工藝優化,提高加工精度及加工效率成為該產品加工的(de)關鍵。

hyperMILL是德國(guó)OPEN MIND 公司的一款CAM軟件,其(qí)軟件(jiàn)中的五軸(zhóu)形狀偏置和五軸輪廓加工指令(lìng),為熔接齒模在加工過程中因加工空間狹窄,切削刀具小,刀具壽命短,其他軟件程序抬刀、跳刀、空刀過多(duō)導致加工(gōng)效率低下的問題提供了(le)一些解決(jué)方法與實用技術(shù)。

整體式KN95熔(róng)接(jiē)齒模模型(xíng)

熔接齒模是打片機(jī)上最為主要部件之(zhī)一,用於熔切無紡布。熔接齒模最為主要(yào)的位置由(yóu)壓花齒、切刀(dāo)口(kǒu)和送料齒(chǐ)三部分組成,其中壓花齒與切刀口保證(zhèng)口罩的壓印與切斷,兩側送料齒保證無紡布的輸送。工作時熔接(jiē)齒模呈軸向旋轉運動,通過超聲(shēng)波超聲振動原(yuán)理對多層無紡布進行熱(rè)熔與切削。本文所研究的熔接齒模是整體式KN95口罩熔(róng)接齒模,如圖1所示。

圖1 整(zhěng)體式KN95熔接齒模及其主要結構

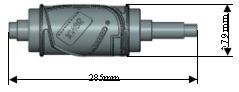

整體式KN95熔接齒(chǐ)模的外形尺寸如(rú)圖2所示。該模型為一出一熔切一體式熔接齒模,模具總長285mm,最大外徑Φ79,切刀口角度為60°,壓花齒與送料齒(chǐ)數分別為380、120個,間距為1mm。

圖2 整體式KN95熔接齒模外形尺寸圖(tú)

整體式KN95口(kǒu)罩熔接齒模結(jié)構複雜,加(jiā)工難度(dù)大,其數控編程和(hé)加工的難點主要有以下幾點:

(1)壓花齒與送料齒間距小,加工效率低、易斷刀;

(2)切刀口處要求寬度均勻,一般控製在0.1mm~0.3mm, 並保證刃肩光順,因與壓(yā)花齒距離較(jiào)近,隻能(néng)選(xuǎn)用小(xiǎo)刀進行粗、精加工,效率低下,加工效果不佳;

(3)壓花、送料(liào)齒與切刀口存(cún)在一定量落差,落差若不同軸則造成(chéng)口罩壓花印高(gāo)低,將直接對模具使用產生影響。

KN95熔接(jiē)齒模數控編程

hyperMILL是集成化NC編程的CAD/CAM軟件[1],其多軸(zhóu)模塊為熔(róng)接齒模提供了高效可靠的編程與加工方案。與其它加工軟件相比編程效率高,自(zì)帶的加工仿真模塊(kuài)可檢(jiǎn)驗程序的正確性。

2.1 刀具(jù)與加工參(cān)數選擇

選擇合適的刀具和刀(dāo)具類型不僅可以保(bǎo)證加工效率,而且能夠滿足零件的加工質量。刀具的選擇(zé)需要充(chōng)分考慮工件(jiàn)的形狀、材料、加工效率和精度等(děng)各個方麵的因素[2]。KN95熔接齒模加工(gōng)刀具的選取可遵循以下原則:

(1)粗加工時(shí),在條件(jiàn)允許的情況下應選擇直徑較大的平底銑刀,以提升加(jiā)工效率(lǜ);

(2)熔接齒間間距較小,但加工深度較淺,應選擇(zé)直徑較小的立銑刀(dāo)或角度刀;

(3)切刀口是整個模型的關(guān)鍵點之一,且(qiě)切刀口要求較(jiào)高,可選擇(zé)較小的R角刀或者帶角度的成型銑刀。

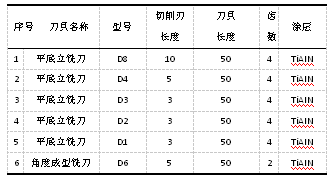

根(gēn)據整(zhěng)體式KN95口罩熔接齒模的尺寸、材料等,選擇立銑刀、成型刀分別完成各個加工工序。所選刀具的參數如表(biǎo)1所示。

表1 加工中選用刀具的參數

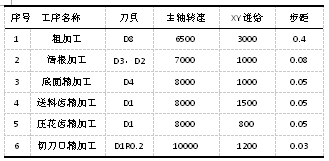

2.2整體式KN95熔接齒模加工工序(xù)及加工參(cān)數確定

根據所用毛坯的形狀(zhuàng)以及整體式KN95熔接齒模(mó)的結構特點,將其加工工序分為整體粗(cū)加工(gōng)、清(qīng)角加工、底麵精加工、送料齒精加工、壓花齒精加工、切刀口精加工。各加工工序所用刀具以及加工參數如表2所示。

表2 各加工工序使(shǐ)用的刀具以及參數

2.3數控編程

2.3.1 粗加工

粗銑加工完成(chéng)了熔接齒模主要加工餘量的(de)去除和後續(xù)加工餘量的均勻化。因此,要求粗加工具有較高的加工(gōng)效率,在(zài)保證不發生(shēng)幹涉且盡可能(néng)多的前提下盡可能(néng)選擇直徑大的銑刀(dāo),以保證加工效率[1]。在hyperMILL軟件上建立圓柱驅動麵並法向與驅動麵進行加工。最大橫向步距設置2mm,垂直步距0.4mm。底麵與側麵餘量均為(wéi)0.15mm。生成刀具路徑如圖3所示。

圖3 整體粗加(jiā)工刀具路徑

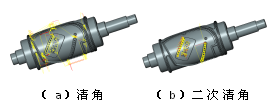

2.3.2 清角與(yǔ)二次清角

整體(tǐ)式KN95熔接齒模輪廓島嶼眾多,較為(wéi)複雜,粗加工後因刀具直(zhí)徑原因無法保證側麵餘量均勻化,因(yīn)此需清角。直接選用D2平底立銑刀進行整體清角時效率低下,為此采用D4、D2平底立銑刀進行清角與二次清角,保證零件側麵餘量均勻。最大橫向步距設置1.2mm,垂直步距0.08mm,底麵與側麵餘(yú)量均為0.15mm。

在hyperMILL軟件中(zhōng)使用“五軸形狀偏置精加工”設置“清角模式”參考(kǎo)刀具為7.5、3.8,加(jiā)工選項為“側壁”進行零件整體清角。兩次整體清角的刀具路徑如圖4所示。

圖4整體清角加工刀具路徑

2.3.3 底麵精加工

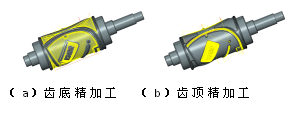

整體(tǐ)式KN95熔接齒模齒底麵加工要求並不高,在整個模具(jù)的運行中屬於避空麵。但壓花、送料齒頂(dǐng)麵要求較高(gāo),在使用過程中與無紡布存在直接接觸,其與切刀口頂麵存在落差,一(yī)般控製與0.15mm~0.2mm之間,若落差不均勻,則直接影響這個模具的使用,為保證齒麵與切刀口的落差,在該工序運行前需再次驗(yàn)證模具在機床上是否位(wèi)於同軸。為(wéi)保證加工質量(liàng),加工底麵時對零件側麵留有(yǒu)0.15餘量,行距不宜過大,可選擇D4的銑刀進行(háng)齒底、齒(chǐ)頂表麵精加工。齒底、齒頂表麵精加工刀具路徑如圖5所示

圖5齒(chǐ)頂與齒底加工刀具路徑

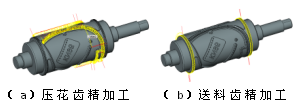

2.3.4 壓花齒、送料齒精加工

壓花齒呈環繞形纏繞於整體式KN95熔(róng)接齒模表麵,起到壓印的作用,數量較多。送料齒在整體式KN95熔接(jiē)齒模上可壓花齒平齊或稍高於壓花齒麵,為更好(hǎo)的保證送(sòng)料齒的輸送作用,可與切(qiē)刀口均采用外圓磨床磨削。

壓花齒、送料齒齒間距較(jiào)窄,數量較多,對側壁的(de)表麵要求不高,可選擇D1平底(dǐ)立銑刀(dāo)采用“五軸形狀偏置粗加工”進(jìn)行加工,該位置(zhì)刀路拐角較多,采(cǎi)用刀具路徑倒圓角進行(háng)光順過渡。最大橫向步距(jù)設置0.4mm,垂直步距0.05mm,底麵與側麵餘量無。壓花、送料齒精加(jiā)工刀具(jù)路徑如圖6所示。

圖6送料齒精加工刀具路徑

2.3.5 切刀口(kǒu)精加工(gōng)

切刀口是熔接齒模加(jiā)工要求最高的部位,起到切斷無紡布的功(gōng)能,加工要(yào)求高,若無法保證切刀口寬度,在使(shǐ)用時易發生毛(máo)邊、局部未切斷等情況。可選擇D1R0.2 R角刀采用hyperMILL軟件(jiàn)中“五軸形狀偏置精加工”進行螺旋環繞(rào)式加工。因在熔接齒模的使用中對切刀口側壁(bì)表麵質量要求較高,因此軸向進給設置為0.03,以保證表麵粗糙度。切刀口加(jiā)工(gōng)路徑如圖7所示

圖(tú)7切刀(dāo)口加工(gōng)刀具(jù)路徑

2.3.6 加工仿真與後(hòu)處理

利用hyperMILL的內部機床或模擬功能進行仿真模擬(nǐ)[3],整個過程未發現幹(gàn)涉、漏切,仿(fǎng)真結(jié)果如圖(tú)8所示。使用加工中心的操作係統為牧野V33i立式四軸加工中心,刀具(jù)路徑經(jīng)過後處理器處理生成.nc格式的NC文件。

圖8 加工仿真效果

程序優化

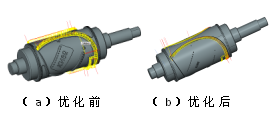

3.1 壓花齒程序優化

壓花齒數量眾多,一般在400個齒左右(yòu),使用“五(wǔ)軸形狀偏置精加工”效率低下、刀具壽命低下,且跳刀較多。優化後利用hyperCAD-S軟件進行軌跡輪廓線(xiàn)構建,再采用“五軸輪廓加工”,以(yǐ)走輪廓線上的方式進行程序編寫,生成刀路軌跡有(yǒu)以(yǐ)下優點:

(1)跳刀(dāo)少(shǎo),基本無空刀;

(2)刀具壽命長;

(3)加工效率(lǜ)提升三倍以(yǐ)上。

壓花齒優化前後刀具路徑如圖(tú)9所(suǒ)示。

圖9壓花齒優化(huà)前後刀(dāo)具路徑

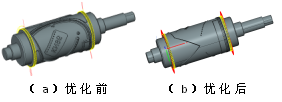

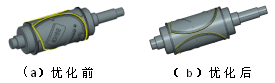

3.2 送料齒程序優化

送料(liào)齒一般呈環繞形均勻附著於熔接齒(chǐ)模表麵,起到輸送布料的作用,其數量多、間距(jù)小,使用“五軸形狀偏置粗加工”加(jiā)工(gōng)效率低,且刀具壽命短。優化後采用“五軸輪廓加(jiā)工”編寫一齒,使用轉換功能進(jìn)行圓(yuán)形(xíng)陣列並連結工單。該加工(gōng)方案刀路整潔清晰,最大程度(dù)的簡化了刀(dāo)具路徑。送(sòng)料齒優化前後刀具路徑如圖10所示。

圖10送料齒優化前後刀具路徑

3.3 切刀口程序優化

在加工切刀口時,一般使用(yòng)“五軸形狀偏置精(jīng)加工”呈環繞形加工, R角(jiǎo)刀分層切削效率(lǜ)低下,且表麵效果不佳。優化後采(cǎi)用“五軸輪廓加工”使用成型(xíng)刀分層加工,大大的提升了加工效率與表麵質量。切刀口優化前後刀具路徑(jìng)如圖11所示。

圖11切(qiē)刀口優化前後刀具路徑

結 論

整體式KN95熔接齒模對製造要求的水平較高,且加工(gōng)時間加長,製(zhì)造質量對熔接齒模的性能、使用壽命及應(yīng)用效果有著(zhe)重(chóng)要的影響,因此要製造出一款優異的產品,不僅要有良好的製造方法,還(hái)要有良好的工藝作保證(zhèng)。

參(cān)考文獻:

[1] 合肥工業大學 張文祥、韓江.基於hyperMILL的整體葉輪五軸數(shù)控加工[J].製(zhì)造技術與機床,2012(6):125—128.

[2] 山東(dōng)大(dà)學 李曉君、劉戰強、沈(shěn)琦、王兵.基於加工特征的整體葉盤數控編程(chéng)與(yǔ)加工參數優化.組合機床(chuáng)與(yǔ)自動化加工技術,2019(3):153-156.

[3] 山東大學 趙文明,莊鵬,鞠(jū)崗崗等. 基於hyperMILL 的半開(kāi)式整體葉輪五軸(zhóu)數控編程與加工技術[J]. 組合機床與自(zì)動化加工技(jì)術,2017( 1) : 70-73.

[4] 上海建橋學院 張(zhāng)雲玲. 基於hyperMILL 葉輪模具母輪加工方法的研究[J]. 組合(hé)機床與自(zì)動化加工技術,2013( 5) : 34-35.

[5] 李亞寧.將hyperMILL用於(yú)人工關節的(de)加工CAD/CAM與製造業信息化,2009年(9):32-33.

(來源:杭州蕭山技(jì)師學院 / 作者:沈梁、崔凱冬、尹耀(yào)、張慶(qìng)明)

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資(zī)訊合(hé)作,歡迎聯係本網編輯部(bù), 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資(zī)訊合(hé)作,歡迎聯係本網編輯部(bù), 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數據

| 更多

- 2024年11月(yuè) 金屬切削機床產量數據

- 2024年11月 分地區金屬切削(xuē)機(jī)床產量數據

- 2024年11月 軸承出口情(qíng)況

- 2024年11月 基(jī)本(běn)型乘用車(轎車)產量數據

- 2024年11月(yuè) 新能源汽車產量數據

- 2024年(nián)11月 新能源汽車銷量(liàng)情況

- 2024年10月 新能源汽車產量數據

- 2024年10月(yuè) 軸承出(chū)口情況

- 2024年10月 分地區金屬(shǔ)切削機床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月(yuè) 新能源汽車銷量情況

- 2024年8月 新(xīn)能源汽車產量數據

- 2028年8月 基(jī)本型乘用車(轎車)產量(liàng)數(shù)據