五軸聯動 BC 型木工雕刻機床(chuáng)結構與數控係統設計

2018-8-10 來源:華東理工大學機械與動力工程學(xué)院 作者:林礪宗,顧浩(hào)煒,韓帥

摘要: 針對現階段木工雕刻機床結構單一的問題,設計一種(zhǒng)經濟型五軸聯動 BC 型木工雕刻(kè)機床(chuáng)及其數控係統。通過建立機床的運(yùn)動學模型,研究五軸 BC 型機床的(de)正逆解; 根據運動學求解的結果,采用 NC 係統嵌入 PC 機的開放式數控係統模(mó)式,設計了數控(kòng)係統的硬件。采用(yòng) Visual C++6. 0 對數控係統軟(ruǎn)件進行編製,運用線程對運動控製進行(háng)監管(guǎn),並對刀軌文件進(jìn)行仿真加工。通過(guò)對維納斯石蠟模型的加(jiā)工與測量,驗證數控係統加工精度符合加工要求。

關鍵詞: 五軸加工; 木工雕刻機; 開放式數(shù)控係統; 運動控製器

隨著當今(jīn)木工行業朝著自動化、集成化和智能(néng)化方向的發展,傳統(tǒng)手工雕(diāo)刻逐漸被數控雕刻機床所代替。而(ér)現階段(duàn)低端數控(kòng)雕(diāo)刻機呈現結構單一、加工雕刻種類有限的弊端; 高端數控雕刻機成本過高。所以,研究一種(zhǒng)經濟、高效又符(fú)合木(mù)工雕刻行(háng)業特點的數控雕刻機床(chuáng),順應市場(chǎng)的需求。文獻[2]中研究了一種五軸龍門 AC 式木工雕刻機,並對關鍵部件與剛度進行了設計分析; 文獻(xiàn)[3]中對(duì)五(wǔ)軸平麵雕刻軌跡規劃進行了研究; 文獻[4]中提出了基於工業以太網結構(gòu)的木工雕刻機數控係統的開發思想。而 BC 型五軸雕刻機國內外可查閱(yuè)的資料較(jiào)少。文中所研究的經濟型五(wǔ)軸聯動 BC 型木工雕刻機床(chuáng),采用懸臂梁式-擺動-旋(xuán)轉的結構,可加(jiā)工橫向大幅麵木工工件,雕刻範圍跨(kuà)度大、加工效率高、精度高; 能應用於(yú)複雜大幅麵類木工雕花(huā)以及(jí)複雜回轉類工藝品的加工; NC 係統嵌入 PC 機的開放式數(shù)控模式,具有低成本、高控製性能的優點.

1、 機械結(jié)構總體設計

1. 1 主要參數

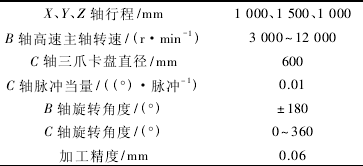

五軸聯動(dòng) BC 型木工雕刻機床既可運用於大幅麵(miàn)類木工雕花(huā)、工藝(yì)扇麵的加工,也(yě)能對複雜回轉工藝品進行雕刻。根據機床所要雕刻(kè)大幅(fú)麵類工藝品橫向最大尺寸、回轉類工藝品最大高度以及經濟性等要求(qiú),設計機床(chuáng)主要參數如表 1所示。

表 1 BC 型木(mù)工雕刻機床主要參數

1. 2 機械結構總體設計

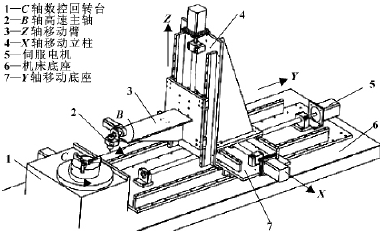

根據該機(jī)床(chuáng)雕刻工件的種類,合理采用了 BC 型運動軸配置(zhì)方案,與傳統 AC 型五軸雕刻機相比,該結構下機床有效工作空間大,加工行程長,既(jì)能對回裝類工藝品進行加工,同時又能滿足大(dà)幅麵雕花作品雕刻。機床的主體機械結構由 X 軸移動立柱、Y 軸底(dǐ)座、Z 軸垂直移動臂、B 軸高速旋轉(zhuǎn)主軸、C 軸數控轉台及(jí)軸間移動(dòng)導軌和滾珠絲杠等(děng)部件組成(chéng)。具體結構如(rú)圖 1 所示,實(shí)物如圖(tú) 2 所示。

圖 1 機床機械(xiè)結構示意(yì)圖

圖 2 五軸 BC 型雕刻機床實物圖

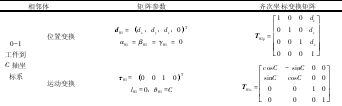

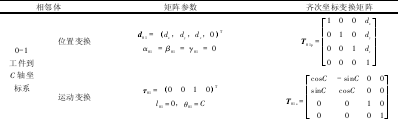

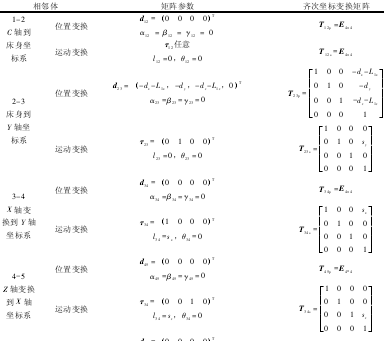

1. 3 運動學建模分析

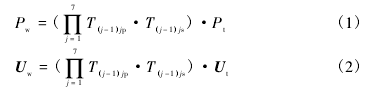

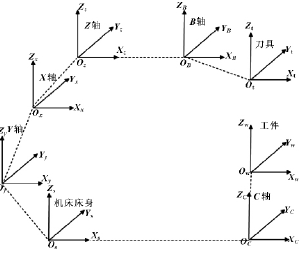

根據坐標變換的基本原理,建立了機床坐標係、工件坐(zuò)標係和刀具坐標係之間的空間幾何關係。基於五軸(zhóu)機床的通用模型,將刀(dāo)具坐(zuò)標係下的刀位點坐標命名為 Pt(齊次坐標(biāo)為 (0,0,0,1)T),將刀軸姿態(tài)矢量標記為(wéi) Ut(齊次坐標為 (0,0,1,0)T)。通過齊次坐標變換矩陣來表示機(jī)床各軸的運動,變換結果使刀具坐標係下(xià)的刀位點與工件坐標係下的刀位點坐(zuò)標重合(hé); 刀具坐標係下(xià)刀(dāo)軸姿態矢量與工件坐標係下的刀軸姿態矢量重合。由此建立等式:

建立如圖 3所示運動學模型拓撲(pū)結構圖.

圖 3 運動學模型(xíng)拓撲結構

根據(jù)五(wǔ)軸 BC 型機床運動模式(shì)、各軸之間的拓(tuò)撲結構和各軸運動行程參數,經過 UG/NX 定(dìng)製此機床的後處理文件,產生用於數控加工(gōng)的 G 代碼介質。通常 UG 後處理構造器產生的 G 代碼為各刀(dāo)位點運動軌跡的坐標值,即刀具刀尖點在工件坐標係下(xià)各點運動的坐標值。在(zài)數控係統加載 G 代碼執行(háng)加(jiā)工前,須完成機(jī)床運動學逆解,即將 G 代碼解析成各運動軸在機床坐標係下的運動距離和轉動角度。根據(jù)機床各軸(zhóu)坐標係的拓撲關係(xì),列出的各軸齊次變換矩陣如表 2所示.

表 2 五軸 BC 型雕刻機床齊次坐(zuò)標變換(huàn)矩陣

表 2中:Ts表示運動變換,Tp表示(shì)位置變換。將 X、Y、Z 3 個移動軸沿各自坐標係的位移量記為sx、sy、sz; B 為 B 軸在 Z 軸坐標係下 Y 軸轉動的角度(dù); C 為 C 軸繞機床坐標係 Y 軸旋轉的角度。表 2中齊次坐標(biāo)矩陣代入公式 (1)、 (2)化簡可得如下等式 (3—4):

2、 機床數控係統硬件設計

2. 1 NC 嵌入 PC 數控結構

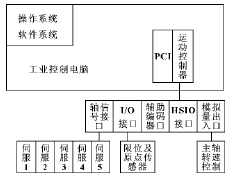

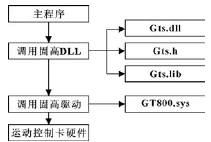

采用 NC 嵌入 PC 的控製體係優點: (1) 係統開(kāi)發成本低; (2) 工控機硬件技術發展成熟,可靠(kào)性高(gāo); (3) 該模式下數控係統開放性好,兼容多種軟件平台,有利於軟件的二(èr)次開發; (4) 軟件學習資料(liào)齊全,第三方資源豐富; (5) PC 機具有良好的通信功能[5]。一體式運動控製器是構成 NC 嵌入 PC 結構開放式數控係統的核心部件之一。此數控係統采用固高GUC-800 係列運動控製器,其整體線路規劃如圖 4所示。

圖 4 運動控製(zhì)卡整體線路規劃圖

2. 2 伺服電機參數設定

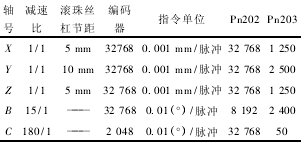

作為工業自動化不可或缺的重要部分,交流(liú)伺服(fú)係(xì)統能夠為負(fù)載提供最高水平的動態響應和扭矩密(mì)度。此五軸 BC 型(xíng)數控雕刻機床也(yě)采用伺服電機驅(qū)動各軸運動,整個係統采用半閉(bì)環控製模式,通過(guò)編碼器將伺(sì)服電機的實(shí)時位置反饋給伺服電機驅(qū)動器(qì).Y 軸通過布置(zhì)於機(jī)床床身的導軌絲杠相對機床做水平運動; X 軸置於 Y 軸導軌之上,沿水平方向移動; Z 軸電機為(wéi)帶製動(dòng)器的伺服電機,在電機斷開伺服使能或機床出現故(gù)障時,能防止 Z 軸由 於自重下滑。該機床采用滾珠絲杠(gàng)機構來傳動,所以驅(qū)動器電子齒輪比 Pn202 和 Pn203 參數設定如表 3 所示。將伺服電機脈衝當量設置為 0. 001 mm/脈衝,B、C 兩(liǎng)軸的脈衝當量設定為(wéi) 0. 01 (°) /脈衝(chōng)。

表(biǎo) 3 各軸伺服電機 ( 安川伺服(fú)電機) 電子齒輪設置

3、 五 軸聯動(dòng) BC 型(xíng)木工(gōng)雕刻(kè)機床數(shù)控(kòng)係統軟件設計

3. 1 數控軟件整體功能分析

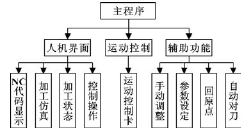

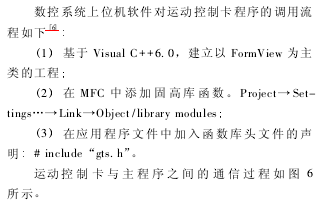

數控(kòng)係統軟件人機(jī)互動界麵是操作者與控製機床之間的窗口,此數控(kòng)軟件(jiàn)具有(yǒu)一係列人機交互基本操作,如機床點動操作按鈕、啟停急停按鈕、加工(gōng)代碼分析與顯示框、調試功能區等,並加入 G代碼仿(fǎng)真(zhēn)功能,能仿真刀具加工刀軌(guǐ)路徑,及時發現異常加(jiā)工。具(jù)體功能模(mó)塊(kuài)如圖 5 所(suǒ)示。

圖 5 軟件功能模塊圖

圖 6 軟件與運動控製卡通信

3. 2 基於(yú) VC6. 0 運動線(xiàn)程管控

在應用運動控製器來規劃各軸運動時,此係統采用位置-時間模式,該模式下能實現任(rèn)意速度規劃,將實際(jì)運動分割成固定段數(shù),有利於數控機床運動的連續性,並減輕運動控製卡與主機的(de)通信壓力。為(wéi)實現對運動控製器(qì)的狀態、各軸加工運動位置、各軸加工速度以及運動控製器內存(cún)中運動指令條數的監控,采用運動線程管控。通過為運動控製開(kāi)辟單獨線程,解決了控製器(qì)指令填充時間過長的問題。開辟獨立線程步驟如下:

(1) 開辟一個線程函數,為線程定義一個句(jù)柄,具體代碼如下:

void Thread Func1(); / / 線程 1 子函數

HANDLE h Thread1; / / 用於線程

DWORD Thread ID1;// 用於線程

(2) 編輯線程函數,確定(dìng)線程的優先級(jí)別並(bìng)開啟線程。線程(chéng)函數(shù)及其線程開機代碼如下:

h Thread1 = Create Thread ( NULL,0,( LPTHREAD _START_ROUTINE)Thread Func1,

NULL,0,&Thread ID1); / / 開啟線程

1Set Thread Priority( h Thread1,THREAD _ PRIORITY _TIME_CRITICAL); // 設定線程的優先級別。

線程的優先級(jí)可以分為 6 個等級,優先級別越高,線程相應速度就越快,可以調用(yòng) Get Thread Priori-ty ( h Thread1)

來獲得線程的優先(xiān)級,其級別由高到低依次為:

THREAD_PRIORITY_TIME_CRITICAL = 15;

THREAD_PRIORITY_HIGHEST = 2;

THREAD_PRIORITY_ABOVE_NORMAL = 1;

THREAD_PRIORITY_BELOW_NORMAL = -1;

THREAD_PRIORITY_LOWEST = -2;

THREAD_PRIORITY_IDLE = -15;

線程(chéng)開啟後一直掃描直到有運動需要(yào)處理。

3. 3 數控加工代碼仿真

NI Measurement Studio 是 NI 公司為 Visual Studio .NET 和 Visual Studio 6. 0 環境編製的一個集成(chéng)式套件,其中集合了各種常(cháng)用的測量和自動化控件、工具以及編 程(chéng) 類 庫。NI Measurement Studio 帶 有 的 ActiveX和 .NET控件、麵向對象的測量硬件(jiàn)接口、高級分析庫、科(kē)學的用戶(hù)界麵控件、測量數據網(wǎng)絡化、向導、交互式代碼(mǎ)設計(jì)器和高擴展性類庫等功能,極大地減少了 Windows 應用(yòng)程序的開發時間.

j9-j11

m_Graph3D. Plot3DCurve (xD,y D,z D); / / 繪製三維圖

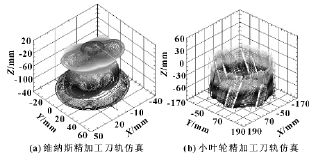

圖(tú) 7 為五軸聯動精加工維納斯仿真(zhēn)模(mó)型及小葉(yè)輪仿真模型。

圖 7維(wéi)納斯與小葉輪模型精加工仿真

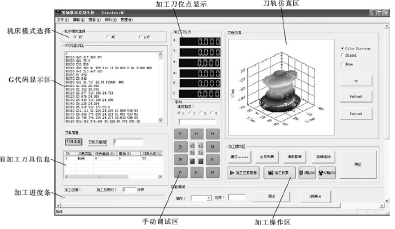

3. 4 數控軟件界麵及功能(néng)簡介(jiè)

軟件界麵 (圖 8) 分為以下幾個模塊: (1) G 代碼顯示窗口。該區域(yù)顯示待加工的(de) G 代碼文本。(2)加工刀位點顯示區。該區域顯示當前加工刀位點在編程坐標係下的坐標值。 (3) 加工刀軌(guǐ)仿真窗口。應用 Lab VIEW 控件 Measurement studio,顯示加(jiā)工刀軌的 3D 仿真圖,同時具有(yǒu)用戶拖拽及縮放命令功能。(4) 手動調試按鈕。能夠實現單軸獨立運動。 (5)加工刀具顯示區。該區域顯(xiǎn)示當前次加工刀具信息。(6) 加工操作區域。該區域為此軟件的主要操作區域,其(qí)中包括建立 Access 數(shù)據表、查看加工(gōng)數據表和開始本次加工等功能。 (7) 五軸各模式選擇。此數控軟件能兼(jiān)容控製(zhì)五軸其他模式,針對不同模(mó)式(shì)能調用對應軌跡規劃(huá)算法。 (8) 加(jiā)工進度顯示。開辟獨立線程,對加工過程進行計時。

圖 8 數控軟件界麵及功能簡介

4 、加工(gōng)驗(yàn)證

數控軟件通過對 UG NX 後處理構造器產生的(de)斷臂維納斯 G 代碼進行解析(xī),對石蠟試件(jiàn)進行(háng)了實(shí)際雕刻 (如圖 9 所示(shì)),無過切與撞刀,雕刻過程穩定性良好。最終加工試(shì)件誤差在±0. 04 mm,達到設計要求。

圖 9 維納斯(sī)模型加工

5、 結(jié)束語

介紹了基(jī)於運(yùn)動控製器的經濟型五軸聯動 BC 型木工(gōng)雕刻機床機械結構的設計與(yǔ)數控係統的(de)研究。根據雕刻工件的特點,完成了 BC 型木(mù)工雕刻機的運動學模型分析,並搭建了基(jī)於 PC+NC 模式的數(shù)控係(xì)統硬件,運用 VC++6. 0 對數控係統軟件進行了編製。通過對維納斯 UG 模型尺寸與實際加工模型的測量尺寸進(jìn)行比對,對雕(diāo)刻機床加工精度進(jìn)行了(le)驗證,精(jīng)度符合(hé)設計要求。

投稿箱:

如(rú)果您(nín)有機(jī)床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部(bù), 郵箱:skjcsc@vip.sina.com

如(rú)果您(nín)有機(jī)床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部(bù), 郵箱:skjcsc@vip.sina.com

更多相關信息

業(yè)界視點

| 更多

行業數據

| 更多

- 2024年11月 金(jīn)屬切削機床(chuáng)產(chǎn)量數據

- 2024年11月 分地區金屬切(qiē)削機床產量數據

- 2024年11月(yuè) 軸承出口情況

- 2024年11月 基本型乘用(yòng)車(轎車)產量數據(jù)

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新(xīn)能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產(chǎn)量數據

- 2024年10月 金屬切削(xuē)機(jī)床產量數據

- 2024年9月 新能源汽車銷量情況(kuàng)

- 2024年8月 新能源汽車產(chǎn)量數據

- 2028年8月 基本型乘用車(chē)(轎車)產量數據

博文(wén)選萃

| 更多