五軸數控加工3D 刀(dāo)具補償(cháng)及其後置(zhì)處理方法

2018-7-17 來源:西安(ān)建(jiàn)築科技大學 機(jī)電工程學院(yuàn) 作(zuò)者:蔡安江,宋仁傑(jié),杜金(jīn)健,李林

摘要(yào):為(wéi)解決五軸數控加工過程中,由於刀軸矢量不斷變化(huà),刀具補償方向無法確定(dìng)引起刀具在三維(wéi)空間中無法補償的問題,提出一種(zhǒng)基於前置與後置處理的五軸數控加工(gōng) 3D 刀具補償方法(fǎ)。針對具(jù)備3D 刀具補償功能的數控係統,推導出五軸數控加(jiā)工3D 刀具補償的補償(cháng)矢量與補償後刀位點(diǎn)坐標的矢量計算方程,並基於(yú)前置三維軟(ruǎn)件(UG)的前置處理,建(jiàn)立了控製刀位(wèi)文件格式的函數,實現了 UG 前置(zhì)處理在五軸(zhóu)數控加工模塊下輸(shū)出包含切觸(chù)點在內的刀位(wèi)文件。根 據 SIE-MENS 840D 數(shù)控係統實現3D 刀具補償的數字控製(NC)指令格(gé)式要(yào)求(qiú),以非正交(jiāo)擺頭轉台五軸數控機床為例,通過逆向運動學變換提出具體的後置(zhì)處理方法。基於智能製造軟件IMSpost(後處理程序編輯器)平台和所提出的後置處理方法開發了專用(yòng)後置處理器,自動獲取了具有3D 刀具補償矢量信息的 NC程序,基於仿真(zhēn)軟件 VERICUT 平台對不同(tóng)工況(kuàng)下整體(tǐ)葉輪仿(fǎng)真加工的結果進行對比。結果表明(míng):當(dāng)刀具因磨損發生尺寸變化時,采(cǎi)用提出的方法和開發的具有3D 刀(dāo)具補償功能的後置處理器所獲取的 NC程序,可以將加(jiā)工表麵的欠切誤差控製(zhì)在0.1mm 以下,且無過切現象,有效地提高了五軸數控加工的精度和效率,避免了刀具磨損後發生刀具尺寸(cùn)改變必須返回計算機輔(fǔ)助製造(CAM)係統重新(xīn)生成刀位文件,以及再次進行後置處理的繁瑣過程,驗證了所提(tí)出的前置處(chù)理與後置處理方法的正確性和(hé)有效性(xìng)。

關鍵(jiàn)詞:機(jī)械工程;五軸數控加工;3D 刀具補償;補償矢量;刀位點坐標;數控係統;後置(zhì)處(chù)理

0、引(yǐn)言

五軸數控加工是實現複雜自由曲麵加工的重要方式,已廣泛應用於航空航天、兵器、船舶、汽車等製造領域(yù)。針對二維輪廓加工,目前數(shù)控係統都具備刀具長度和刀具半徑補(bǔ)償的功能,然(rán)而在五軸數控加工過程中,由於切觸點和刀軸矢量方向均不斷變化(huà),刀(dāo)具半(bàn)徑補償功能較難實現。目前,眾多國內外學者對3D 刀具補償技術(shù)進行了研究。針對具備五軸數控加工3D 刀具補償功能的數控係統,梁(liáng)全等(děng)分析了前置輸(shū)出的 CLS文件格式與數控係統接受刀具(jù)補償矢量的指令格式,通過後置(zhì)處理解決了帶(dài)刀具補償矢量的五軸 NC代碼編程問題;胡自化等介紹了側銑加工的半(bàn)徑補償方法;陳(chén)良驥(jì)等(děng)研究了在 CNC 係統中3D 刀具半徑補償的實現方法;Tung等針對帶傾(qīng)斜回轉台的臥式機床,提出了通過後置處理實現三維刀(dāo)具半徑補償方法。以上方法當刀具尺寸發生變化時均需(xū)重(chóng)新進行後置處理,數控程序重用性(xìng)差。徐汝峰等針對不具備(bèi)五(wǔ)軸3D 刀具補償功能(néng)的數控係統(tǒng),研究了如何(hé)通過後(hòu)置處理來實現3D 刀具半徑補償功能,但未對具備五軸3D 刀具補償功能的(de)數控係統提出(chū)相 關解決方法。目(mù)前國內外主(zhǔ)要配置的數控係統(如 SIE-MENS 840D 係 統、Fanuc30i係(xì) 統 和 Heiden-hain iTNC530係(xì)統等)均已具備3D 刀具補償功能,它們都自定(dìng)義了接受3D 刀(dāo)具補償矢量的 NC 指令格(gé)式(shì)。但 CAM 軟件(jiàn)(如 CATIA、UG 等)生成的刀位文件經過後置處理得到(dào)的 NC指令並不符(fú)合這些數控(kòng)係統實現3D刀具補償功能所 定義的(de)指令格式(shì)。基於上述不足(zú),本文針對具備五軸數控加(jiā)工3D刀具補償功能的數控係統,研究其基(jī)本原理及後置處理(lǐ)方法,解決如何(hé)生成具有 3D 刀具補(bǔ)償矢量信息的 NC程序(xù),實現五軸數控加工3D 刀具補償。

1、3D刀具補償的基本原理

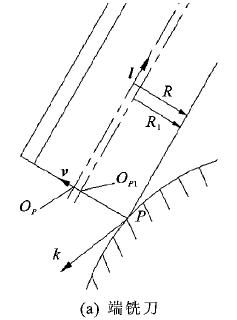

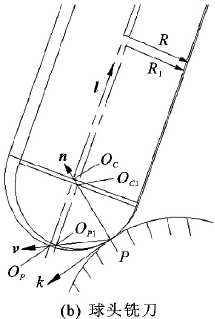

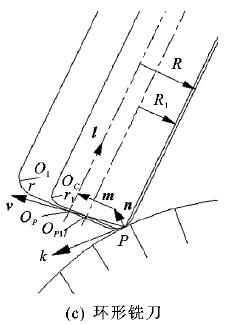

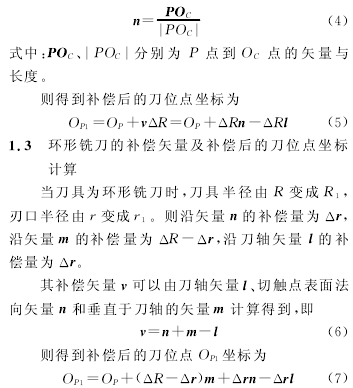

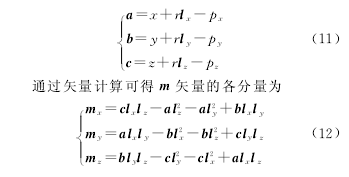

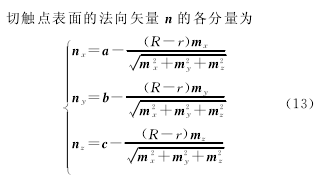

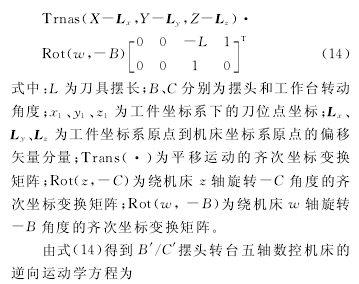

由於刀軸矢量不變,二維刀具半徑補償的實質隻是將切(qiē)觸點的坐標按其表麵 的法向矢量 進行偏置,再對刀具中心點編程;而在 3D 刀具(jù)補(bǔ)償(cháng)中,由於刀(dāo)軸矢量不斷變化,刀位點的補償矢量與二維刀具半徑補償不同,是通過切觸點表麵(miàn)的(de)法向矢量(liàng)、刀具方向和刀具幾何(hé)尺寸計算得出。下文分別對五(wǔ)軸數控加工中常用的端銑刀、球頭銑刀和環形銑刀進行矢量(liàng)分析,計算得出3D 刀具補償的補償矢量及補償(cháng)後的刀位點坐標(biāo),見下頁圖1。圖(tú) 中:P 為 切 觸 點,OP(x,y,z)為 刀 具 中 心點,即 刀 位 點,OC為 刀 心 點,O1為 刃 口 圓 心,P(px,py,pz)為切觸點,R 為刀具半徑,r、r1均為刃口半徑,n(nx,ny,nz)為 切 觸 點 表 麵 的 法 向 矢 量,l(lx,ly,lz)為刀軸矢量,m(mx,my,mz)為垂直於刀軸方向的矢量,v(vx,vy,vz)為(wéi)補償矢量,以上矢量均(jun1)為單位矢量,k為路徑切線。

圖1 3D刀具補償模型

1.1 端銑刀的補償矢量及補償(cháng)後(hòu)的刀位點(diǎn)坐(zuò)標計算

2、五軸數控加(jiā)工3D 刀具補償後置處(chù)理的實現

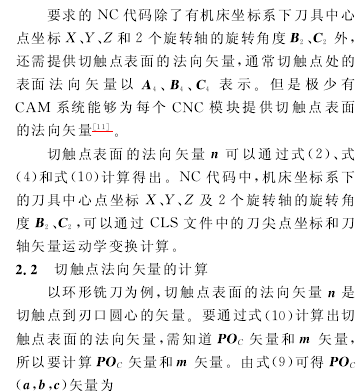

2.1 UG刀位文件及數控係(xì)統3D

刀(dāo)具補償 NC 格式分析

五軸數控加工3D 刀具補償是在實際加工刀具尺寸發(fā)生變化的情況下,讓原規劃的刀具中心(xīn)點沿著補償矢量方向進行一定的偏置,從而保證切觸點(diǎn)位置的正 確。基於 UG 前 置處理生 成 刀 路 軌 跡時,為滿足(zú)五軸數控加工 3D 刀具補償矢量計算所需要的(de)刀位信息,需要對 UG 控製刀位文件格式的(de)函數進行修改,使生成的CLS 文件包含切觸點坐標。UG 前置處理控製刀位文件格式的函數主要(yào)針對(duì) CLS文件中的關鍵字(zì)輸出進行(háng)控製,如 GOTO、FEEDAT、RAPID 等(děng)。

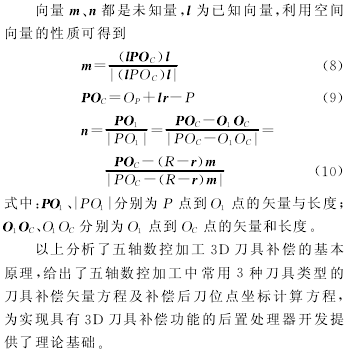

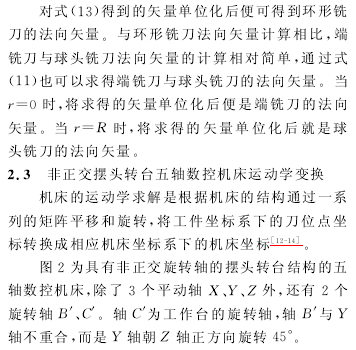

圖2 非正交擺頭(tóu)轉台結構

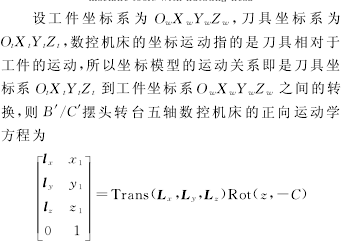

通(tōng)過建立非正交擺頭轉台五軸數控機床各運動軸坐(zuò)標與刀位數據(jù)之間的關係,基於(yú)逆向運動學求解方法(fǎ),可以得到非正交擺頭轉台五軸數控機床平動軸坐標與轉動軸坐標。

3、3D刀具補償後(hòu)置處理器的開發

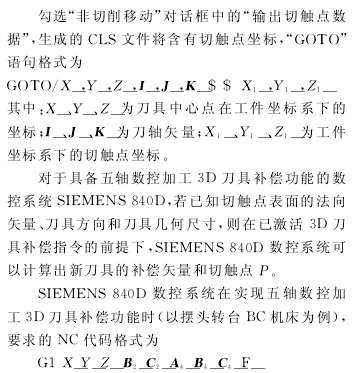

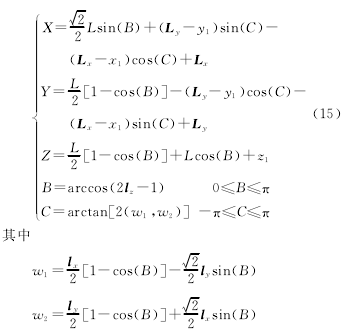

基於IMSpost(後(hòu) 處 理 程 序 編 輯 器)開 發 具 有3D 刀具補償功(gōng)能的後置處理器,需(xū)根據(jù)非正交擺(bǎi)頭轉台 類 五 軸 數 控 機 床 結 構 和 配(pèi) 置 的 SIEMENS840D 數控係統程(chéng)序格式進行設置、修改、子(zǐ)程序調用及宏程序編製等。宏程序編製實現(xiàn)後置處理的主要任務除刀(dāo)位文件信息的讀取(qǔ)、機床運動學變換求解、進給速度的校(xiào)驗(yàn)、非線性運動誤(wù)差(chà)校(xiào)驗外,還應完成切(qiē)觸(chù)點處表麵法(fǎ)向矢量的求解。SIEMENS 840D 數控(kòng)係統自(zì)定義(yì)了五軸數 控加工時實現3D 刀具的補償指令,即刀具長度補償指(zhǐ) 令 為 TRAORI 和 半 徑 補 償 功 能 的(de) 命(mìng) 令(lìng) 為CUT3DF。為實現3D 刀具補償功能,在調用3D 刀具補償指令後(hòu),除(chú)需知道機床坐標係下刀具中心點坐標和2個旋轉軸的旋轉角度外,還需提供(gòng)切觸點處表麵的法向矢(shǐ)量。當(dāng)刀具尺寸發生(shēng)變化,把變化量添加(jiā)到數控係統刀具補償量裏,SIEMENS 840D數控係統就可根據具有3D 刀具補償格式的 NC 代碼(mǎ)自動進 行 補 償(cháng),從 而 提 高(gāo) 了 數 控 加 工 程 序 的 重用性(xìng)。以球頭銑刀為例,利(lì)用IMSpost平台的宏命令功能,基於後置處(chù)理算法,主(zhǔ)要通過在(zài) GOTO/* 宏命令(lìng)中編譯宏程序實(shí)現刀具中心點坐(zuò)標和(hé)旋轉角度的輸出(chū);基於五軸數控加工 3D 刀具補償矢量的矢量(liàng)算(suàn)法,可在 NORMAL/* 宏命令編譯宏程序中實現切觸點處表麵法向矢量輸出。NORMAL/* 宏命令中具體的代碼如圖3所示。

圖3 編輯 NORMAL/* 宏命令

4、仿真加工驗證試驗

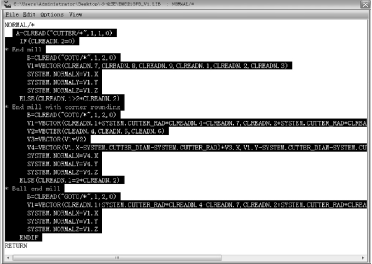

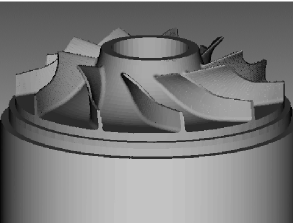

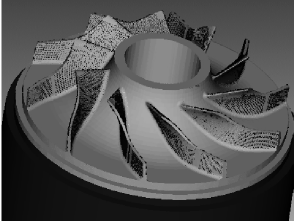

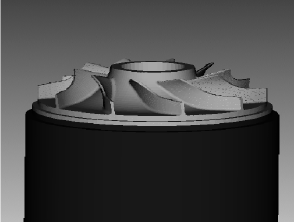

為驗證本文方法的有效性,以整體葉輪為例,基於 UG 的前置處理,生成含切觸點坐標(biāo)的整體葉輪CLS文件。通過基於IMSpost開發(fā)的後置處理器生成具有3D 刀具補償矢量的 NC程序,在某航空企業生(shēng)產使用的基(jī)於 VERICUT 構建的 DMU 210FD虛擬仿真加工係統中進行了驗證。仿真加工驗證主要對整體葉輪葉片在3種工況下的加工結果進(jìn)行比較。

(1)采用刀具半徑及刀具(jù)切削部分的半徑均為R=3mm的球頭銑刀(生 成 刀 路 軌 跡 所 使 用 的 刀具),仿(fǎng)真加工結果如下頁圖4所示。

圖4 R=3mm 球頭(tóu)銑刀仿真(zhēn)加工結果

(2)采用刀具半(bàn)徑 R=3 mm、刀具切削部分的半徑r=2.5mm 的球頭銑刀,用來表示刀具更換或磨損後的刀具。仿真加工結果(guǒ)如下頁(yè)圖5所示(shì)。

圖(tú)5 R=3mm,r=2.5mm 球頭銑刀仿真(zhēn)加工結果

(3)采用刀具半徑 R=3 mm、刀具切削部分的半(bàn)徑r=2.5mm 的球(qiú)頭銑刀,設置刀具長度補償值和刀具半徑補償值均為0.5mm,同(tóng)時激活(huó)3D 刀具(jù)補償指令。仿(fǎng)真加工結果如圖6所示(shì)。

圖6 R=3mm,r=2.5mm 的球頭銑刀帶補償的仿真加工結(jié)果

由圖5可以看出,當刀具尺寸發(fā)生變化時,葉片表麵有(yǒu)明顯的欠切,且(qiě)欠切誤(wù)差都在0.1mm 以上,但無過切現象。由圖6 可以看出,在激活 3D 刀(dāo)具補償指令的情況下,即使刀具尺寸發生變化,工件的加工表麵並沒有出現過切和欠切現象。對比圖4和圖6可知,本文提(tí)出的 3D 刀具(jù)補償及(jí)其後置處理方法有效.

5、結語

(1)研究(jiū)了五軸數控加工 3D 刀具補償(cháng)的基本原理,針對3種常用類型刀具分別推導出五軸數控(kòng)加工3D 刀具補償的補償矢量與補償後刀位點坐標矢量計算方程,為實現五軸數控加(jiā)工具有 3D 刀具補償功能的後置處理器開發提供了理(lǐ)論基礎。

(2)基於 UG 的前置處理,建立了控製刀位(wèi)文(wén)件(jiàn)格式的函數,實現了在五軸數控加工模塊下可輸出(chū)包含切觸點在內的刀位文件,解決了五軸數控加工3D 刀(dāo)具補償後置處理所需的刀位信息問題(tí),為具有(yǒu)3D 刀具補(bǔ)償功能的(de)後置處理(lǐ)器的開發奠定了技術(shù)基礎。

(3)以非正(zhèng)交擺頭轉台五軸數(shù)控機床為例,基於SIEMENS 840D 數控係統實現3D 刀具補償的 NC指令格式要(yào)求和逆運動學原理,提出了實(shí)現五軸數控加工(gōng)3D 刀具補償功能的後置處理方法,並基於IMSpost平台開發了專用(yòng)後置處理器。

(4)實例加工仿真結果驗證了本文方(fāng)法的正確性和(hé)有(yǒu)效性。該(gāi)方法 可以實現 五 軸數控加 工具(jù)有3D 刀具補償,避免了刀具(jù)磨損後發生刀具尺寸改變必須返回(huí) CAM 係統,重新生成刀位文件和再次進行後置處(chù)理的繁瑣過程,從而縮短零件總(zǒng)加工(gōng)時間,提高數控加工程序的可重用(yòng)性,具有較(jiào)強的實際應用價值。

(5)進一步研究可考慮基於圖像處理方法,研究如何對加工中刀具的磨(mó)損量進行實時監測,並結(jié)合五(wǔ)軸數控加工3D 刀具補償算(suàn)法(fǎ),對實時磨損引起的刀具尺寸變化情況進行實時3D刀具補償。

投稿(gǎo)箱:

如果您有機床行業、企業(yè)相關新聞稿件發表,或進行資訊合作,歡迎聯(lián)係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業(yè)相關新聞稿件發表,或進行資訊合作,歡迎聯(lián)係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關(guān)信息