基於西門子840 D SL的(de)超前響應自動調節生產係統

2018-3-30 來源:斯凱孚(濟南)軸承與精密技術(shù)產品(pǐn)有限公司 作者:王增才 徐安軍 劉路

摘要:係(xì)統係基於西門子840D SL數(shù)控係統所提供支(zhī)持的數控動態數據交換機製(NC DDE)所開發(fā),應(yīng)用於軸承生產線從前端磨削到後期裝配的整條生產線,實現程序自動開機後台運行(háng),實時采集監控數(shù)據,並與遠程雲端設定的(de)工單進(jìn)行數據交互,在產品數量達到既定數量之後,自動控(kòng)製機床停止運行(háng),經確認(rèn)之後,自動開啟運行下一工單計劃(huá),解(jiě)決了由於軸承滾子公差範圍批(pī)量差異過大的裝配問題;同時,係統集成數理(lǐ)統計過程控製係統,實現實(shí)時動態分析生(shēng)產裝配區域裝配公差(chà)範圍,並自動控製機床,實現機床的自動磨削參數補償,實現生產(chǎn)自動化和智能(néng)化,較大幅度提(tí)高了產(chǎn)品質量。

關鍵詞:動態數據交換;自(zì)動補償;遠程監控;超前響應;滯後響應

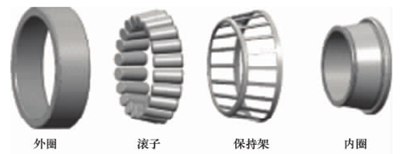

斯凱孚作為全(quán)球最大(dà)的軸承製造商之一,於2011年在濟南建立斯凱孚(fú)(濟南)軸承與精密(mì)技(jì)術產品有限公司(sī),濟南工廠作為(wéi)斯凱孚集團汽車業務單兒的(de)重要組成部(bù)分,2012年投產以來,主要為中國和亞洲的汽車(chē)配件市場和工業市場服務,目前主要生產圓錐滾子軸承TRB和(hé)雙列圓柱滾子軸承(chéng)(THU)兩大類。對於圓錐輥子軸承外觀如圖1所示,圓錐滾(gǔn)子軸承拆分結(jié)構如圖2所示。

圖1 圓錐(zhuī)滾子軸承外觀

圖2 圓錐滾(gǔn)子(zǐ)軸承拆分結構

以產(chǎn)品高質量而聞名的的斯凱孚軸(zhóu)承,在生產製造過程中,一直以高質量、高標準的要求進行生產控(kòng)製,但在初期,因為生產線過長、員工響應時間滯後等因素,難免會出現整條產品裝配合格率偏(piān)低的問題,基於此背景,筆(bǐ)者一對以西門子840 D為數控(kòng)係統(tǒng)的關鍵設備進(jìn)行相關的改造,結合現場實際的情況開發了本係統,解決了相關問題帶(dài)來的(de)反應滯後,提高了產品(pǐn)合格(gé)率,增加的生產效益十分可觀。

1、項目(係統)問題分析

1.1 生產土藝流程簡介

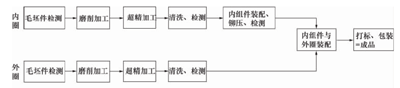

軸承的基本加土流程見圖3:軸承內圈和外圈(quān)按照生產線布局,自動在對應磨削土位進行磨(mó)削流程,分(fèn)別經過外圓磨削、端麵磨削、滾道(dào)磨削、內孔磨削、擋邊磨削之後進入檢測裝配區域,進行檢(jiǎn)測和裝配組(zǔ)合。

圖3 軸承加工流程示意圖

1.2 生(shēng)產線設備簡介(jiè)

公司於2012年開始,先後引進國外精密磨削(xuē)加工設備和(hé)國內軸承檢測及裝配設備。

磨削設備全部采用西門子840D SL控製係統,並采用汽車行業(yè)的(de)動力總成標準,其(qí)中數控係統主要配置主如下:NCU 710.2,PCU50. 3(裝載HMI Advanced基於Windows XP,雙網卡), MPP483 IE操作麵板以及(jí)伺服驅動控製器與伺服電機等。設備(bèi)從電氣控製和機(jī)械精度上滿(mǎn)足自(zì)動化的要求,主要實現軸承內、外圈毛坯件的精密磨削加土:外圓磨(mó)削、滾(gǔn)道磨削、內孔磨削等土藝流程。

裝配設備主要采用西門子S7一200 PLC作為控製器,配置相(xiàng)應的機械、電氣以及氣動結構,主要(yào)實現軸承內圈、滾子、保持架以及軸承外圈的(de)清洗、檢測、裝配、鉚壓、注脂(zhī)等後期工序。

1.3 問題(tí)描述

在生產過程中,產線前端的磨削(xuē)過程偏差、滾(gǔn)子(zǐ)的公差、內(nèi)組件高(gāo)度、外圈高度等會直接影響最終的裝配合格率。故當(dāng)前存在以下問題:

問(wèn)題1:滾子(zǐ)批次公差不同。不同(tóng)批次的滾子,滾子公(gōng)差(chà)差異(yì)存在,按照理論應該同(tóng)批次數量的滾子,產生對應的軸承,比如BTH一0801型號軸承(chéng)20個滾子,批量滾子為T,故理論產生軸承數量為N=Tl20,即內外(wài)圈,分(fèn)別需要理論生(shēng)產N個(gè)。但是實際過程中由於生產(chǎn)線(xiàn)過長,在傳(chuán)送帶上滯留的和由於報廢、返工等產生的數量無法有效地(dì)準確衡量,因而造成較大的偏差,對(duì)生產質量產生(shēng)較大影響。

問題2:磨削補償響應延遲。由於磨削穩定性、滾子公差(chà)等(děng)影響,會產(chǎn)生相應的偏差趨勢,如過(guò)程偏差偏大或者(zhě)一偏小,相應的內外圈磨削滾道磨削土序需要進行手動補償控製,以提高裝配合格率,但是(shì)由於(yú)生產線操作人員反應延遲、測量檢測反饋不及時等,補償生效時間往(wǎng)往處十滯後狀態。造成裝配合格率偏低。

1.4 項目需求描述及規劃

針對以上問題,經(jīng)過跨部門(mén)小組綜合整體分析決議(yì),提出以下改進方案,項目方(fāng)案由(yóu)兩部(bù)分構成:

(1) 匹配滾(gǔn)子批次工單。針對不同(tóng)批次的滾子可以設(shè)定軸承生產工單,根據產出自動控製機床,該過程中需要實時自動或者一手(shǒu)動獲取裝配區報廢、返工等信息,並實時更新工單(dān)狀(zhuàng)態至磨削機(jī)床,當工單數量達到(dào)後,自動停機,並(bìng)提示更換下(xià)一批次滾子,經過確認(rèn)後,自動開始(shǐ)下(xià)一工單(dān)。

(2) 機床自適應磨削補償。針對裝配區所測得(dé)裝配數據,實時傳輸至磨削(xuē)區域,同時,機床可以根據裝配檢測數據的趨勢或者一實(shí)際情況,進行自動調整磨削補償,實現自動超差補償響應。

2、項目方案係統構成(chéng)

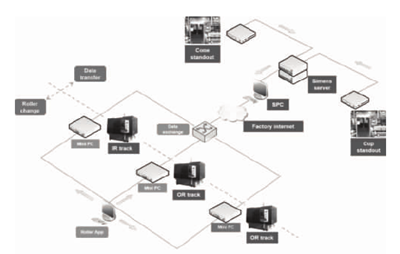

由以上分析可知,根據項目需求,係統(tǒng)需要對機床實現遠程自(zì)動控製,同時對裝配設備數據(jù)進行實時遠程讀取(qǔ),並上(shàng)傳至服務(wù)器進行數據庫存(cún)取。磨削機床端需(xū)要實時根據機床內部硬(yìng)件狀態,判斷加工過程(chéng),並遠程讀寫服務器端數據,更新工(gōng)單狀態。根據設計思路,整體項目(mù)組成結構如下(xià):

係統功能整體結構如圖4所(suǒ)示,是由機床、遠程服務器、工廠網絡、SPC係統構成的網絡化係統結構。工作流程如下:遠程設定工單,並將數據存儲於服務器端;機床運行時,讀取工單,根據工單狀態進行加工(gōng)數(shù)量(liàng)控製,達到設定預警數量後進行機床預定義報警,對機床進行人為反饋後(hòu),機床完成工單數量,自動停止加工;同時裝配區域設備檢測數據通(tōng)過SPC軟件上傳至服務器,自動(dòng)實時傳輸當前生產偏差數據,機床客戶端根據裝配區實時數據趨勢,自動超前調整磨削(xuē)補償數據,實現對生(shēng)產磨削的超前響應控製。

圖4 係統功能整體框圖

3、項目係統開發設計

3. 1基於不同(tóng)批次滾子設定工單的係統模塊設計

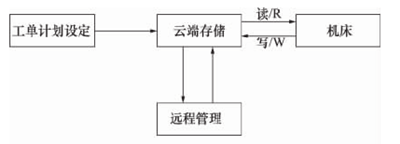

該模塊功能主要實現工單設定、基(jī)於雲端服務器存儲、機床實時一讀取與反饋控製3個主(zhǔ)要部分,如圖5所示(shì)。

圖5 係(xì)統結構簡圖

同時可以自定義設定預報警數量,軟件會(huì)自動計算相應的結果,點擊(jī)提交後會(huì)提交至係(xì)統,存(cún)儲於雲端(duān)服務器。創建和存儲後的工單計劃管(guǎn)理列表界麵如(rú)圖(tú)7所(suǒ)示。

圖(tú)6 工單創建畫麵

圖7 工單計劃管理列表

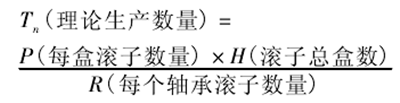

對於工單設定以及遠程管理及數據存儲部分,采用C#編程的軟件客戶端(duān)如圖6所示,具有型號預置下拉(lā)選擇、數據輸入、自動計算與存儲的功能(néng)。理論生產數量計算公式(shì)如下:

本項目係統中,在遠程服務器端架設開源的Mysql數據庫作為雲端數據服務,機床客戶端軟件會遠程對(duì)數據庫進行讀寫(xiě)控製。

其中難點為(wéi)數據庫(kù)數據與840D SL係統機床的連接交互控製。動態數據交換(dynamic data exchangeDDE)是微軟公司提出的一種數據(jù)通訊形(xíng)式,即動態數據交換機製,它使(shǐ)用共享的內存在應用程序之間進行數(shù)據交(jiāo)換(huàn)。DDE不同於剪(jiǎn)切板方法,它(tā)能夠及時更(gèng)新數據,在(zài)兩個應用程序之間(jiān)自動更新信息,無須用戶參與。使(shǐ)用DDE通訊需要兩個Windows應用程序(該應用基於VB或者一VC ++編寫),其中一個作為服務器處理信息,另外一個作(zuò)為客戶機從服務器獲得信息。客戶機應用程序向當(dāng)前所激活的服務(wù)器應用程序發送(sòng)一(yī)條消息請求信息,服務(wù)器應用程序根據該信息作出(chū)應答,從(cóng)而(ér)實現兩個程序之間的數據交換。

西門子具(jù)有高(gāo)度的靈活性和開放性,在(zài)工業控製市場中占據主導地位,其產品大(dà)多基於(yú)Windows係統框架。本項目正是基於以上特點而高效展開(kāi)。

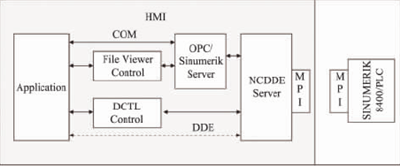

在項目現場中所采用的數控設備客戶機為PCU50. 3,基十Windows XP係統,安裝有HMI Ad-vanced,由於該HMI Advanced本質(zhì)上是采用VB ( visu-al basic)作為基礎語(yǔ)言(yán)編(biān)寫開發的操作界麵應用,故從核心原理(lǐ)上支持微軟標準(zhǔn)的動態數據交換機(jī)製(DDE),同時,如圖8所示,西門(mén)子專門為用戶開發者-開(kāi)放了(le)相關DDE的API接口(kǒu),提(tí)供了較為令業的數據傳輸(shū)與係統控製途徑方案。(最新版的SINUMERIKOperator采用.net編程架構,故無法使用該技術,但可以采用西門子的Operator ProgrammingPackage編程擴展包方案,進而支持更為(wéi)高效的.net應用(yòng)框架接口,筆者一在此不進行詳細描述)。

圖8 西門子840D DDE數據通訊架構

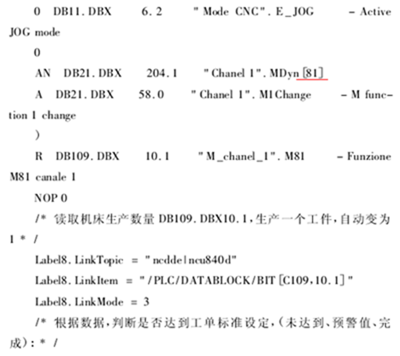

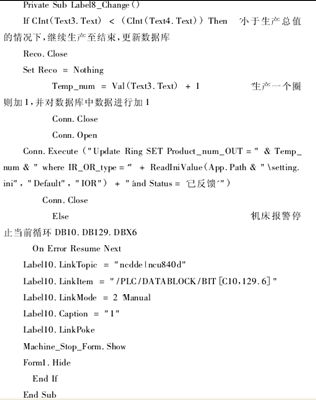

故(gù)本質上,所(suǒ)編寫的客戶端應用實際(jì)上並不直接與PLC和NC通(tōng)訊,而是,通過DDE技術,將HMI Ad-vanced作為應用服務器(NCDDE),與(yǔ)之交互(hù)通訊,進而與(yǔ)NC和PLC通訊(xùn)。傳統的界麵二次開發擴展也是基於該原(yuán)理所進行。機床(chuáng)客戶端應用部分程序如下:

如下列程序(xù)所示,DB109. DBX10. 1表示加工完畢(bì),換料完成,故(gù)可以以此(cǐ)為係統加土循環(huán)標識(shí),統計該位數據的變化次數(數(shù)據(jù)上升沿),即可統(tǒng)計機床自(zì)動生產過程中的數據,西門子提供了NCDDE Server可以直接通過HMI訪問和控製相關的NC,PLC數據(jù)。

通過對換料完成標識位DB109. DBX10. 1的讀取,判斷如果生(shēng)產完成一個循環(huán),則對當前數據進行判斷,根據所設定工單數據輸出相應的狀態,如果工單完成,則通過(guò)DDE方式(shì),將DB10. DB129. DBX6置位,完成加工過程(chéng)。

由於工作時磨床砂輪高速旋轉,所以工單達到預警值或者工單完成時,機床停止采用(yòng)的模式不同於設備故障報(bào)警(jǐng)產生的緊(jǐn)急(jí)停(tíng)止或者外部的完全設備停止,采用(yòng)單循環停止模式(shì),使機床工作仍(réng)舊處(chù)於工作就緒狀(zhuàng)態(NC程序該循(xún)環結束後,停止讀取,砂輪速度、軸位置(zhì)等保持加土狀(zhuàng)態不(bú)變),所以,當機(jī)床預警後完(wán)成反饋以及土單完成確認之後(hòu),機床會自動反饋至服務器,更新土單狀態、或者潤動啟動下一條(tiáo)工單(dān)。從(cóng)最(zuì)大程度上減少了生產(chǎn)循環節拍的浪費,最大程度減小對生產效率的影(yǐng)響。

由於傳統的NC DDE運用僅僅是界麵的二次開發(fā),故擴展界麵應用的啟動,肯定在HMI Advanced啟動之後,故此時NC DDE Sever已(yǐ)經開啟,所以能夠(gòu)正常通訊,但是本(běn)項目案例中,開發的客戶端軟件需要,開機自動後台運行(háng),在HMI界麵並無人為啟動選項,故在實際部署過程中(zhōng),需要(yào)對開(kāi)發的應用進行後台(tái)自動啟動,同時需要進行延時啟動,即確保HMI Ad-vanced完全(quán)啟動,相(xiàng)應的NCDDE Server能夠完全啟動。否(fǒu)則客戶端軟件相關功(gōng)能無法正(zhèng)常運行。

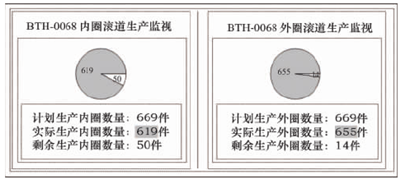

如圖9所示,作(zuò)為係統關鍵的(de)內外圈生產數量的監控功能,該模塊基(jī)於DDE的數據采集,將當前生產數據實時保存於服務器,遠程狀態下,可以實時監控(kòng)生產狀態,並能(néng)根據生產狀態作出相(xiàng)應的生產計劃安(ān)排。

圖9 工單遠程(chéng)狀態(tài)監控

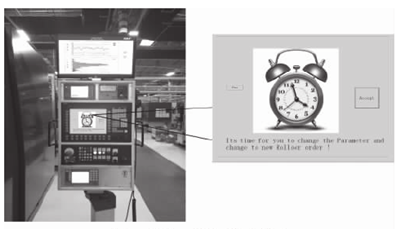

設備工(gōng)單完成提示功能如圖10所示,當自動完全達到(dào)設定工單(dān)數量之後,係統會自動全屏彈出(chū)提示(shì)頁麵,同(tóng)時設備會自動循環停止,直到操作人員點(diǎn)擊確認後,設備會自動啟動下(xià)一條預設生產的工單。

圖10 設備工單完成提示畫(huà)麵

3 .2 機床自(zì)適應磨削補償功(gōng)能係統模塊設計

該模塊功能主要(yào)由裝配(pèi)設備(bèi)檢(jiǎn)測數據(jù)讀取、數據傳輸與顯示、機床自動根據(jù)數據趨勢自(zì)動補償三(sān)個主要部分。裝配區設(shè)備為S7一200 PLC o筆者一采用SPC站的土控(kòng)機(jī)作為數據采集站點,采集數據存儲到服務器,並通過網(wǎng)絡實時傳輸到磨削區域,分別(bié)通過屏幕顯示實時柱狀圖和趨勢圖,同時(shí)反饋給機床(chuáng),機床端軟件根據當前實時狀態和趨勢進行自動磨削補償。

3. 2. 1 裝配設備檢測(cè)數據讀(dú)取

采用某品牌工控機,采用C#編寫的SPC數據讀取軟件,通過OPC讀取S7一200的(de)實時檢測數據,實時將數(shù)據存儲到服務器,執行效率和準確率完全(quán)符合。具體(tǐ)內容在此(cǐ)不子冗餘陳述。

3.2.2 數據傳輸與顯示

基於現場生產線距(jù)離過長,生產操作人員相對精簡的情況,裝配區域與磨削區域生產人員無法有效及時溝通,會產生生產偏差響(xiǎng)應(yīng)周期長,無法及時地反饋到磨削前端的問題,導致(zhì)無法及時地人為去控製(zhì)偏差及(jí)趨勢,故在磨床操作(zuò)站增加屏幕,實時顯示趨勢圖和分布圖(tú),以此來實(shí)現操作人員直觀、快速地(dì)進行反饋響應。該部分軟件運行於基於Windows係統的(de)Mini PC(迷你型電腦),實時傳輸並顯示到機床(chuáng)操作(zuò)站(zhàn)的外接屏幕。

3.2.3 機床自(zì)適應超前(qián)磨削(xuē)補償

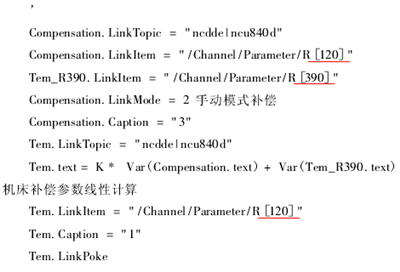

本單元中“數據傳輸(shū)與顯示”模塊已經實現將裝配區域實時傳輸到對應的磨削前端(duān),在一定程度上解決了人為產生的響應延時,但是在(zài)高效率、快節奏的生(shēng)產節(jiē)拍中如何實時、快速地動(dòng)態響應磨削補償,需要設備具有自我調整能力。本項目中對於NC係統的控製依舊采用前麵提到的NC一DDE動態數據鏈(liàn)接技術,通過對數據(jù)趨勢的整體分析,采用一定的算法,相應地(dì)動態調整磨削補償量,使整體(tǐ)趨(qū)勢保持(chí)在中值線兩側、上下參考值線(xiàn)之內,在一定程度上解決相應的數據結構。部分代碼如下:

經過程序化控製之後,實現了界麵手動補償和係統趨勢自動補償的統一,最大程度地控製偏差在質量要求之內。

如圖11所示(shì),經過超(chāo)前自(zì)動趨勢補償之後,整體生產(chǎn)趨(qū)於(yú)穩定,係統作用效果明顯。

圖11 自動補(bǔ)償數據控(kòng)製趨勢圖

4、係統整體項目運行及反(fǎn)饋

在項目組整(zhěng)體配合下,如圖12所示,項目進展順利,經過穩定測試之後,已經應用於從前端磨削(xuē)到後期裝配的整條(tiáo)生產(chǎn)線,係統實時采集監控數據,並與雲端設定的工單進行數據交互,自動(dòng)按照設定工(gōng)單(dān)數量運行加工,較大程度地解(jiě)決了(le)由於軸承(chéng)滾子公差(chà)範(fàn)圍批量差異過大的(de)裝配問題;同時,自動磨削補償模塊,實時動態分(fèn)析生產裝配區(qū)域裝(zhuāng)配反饋的偏差趨勢,並自動調控機床,實(shí)現機床的自動磨削參數補(bǔ)償,實現生產自(zì)動化(huà)邁向智能(néng)化,較大幅度提高了產品質量(liàng)。直接生產效益估計在100萬元人民幣以上。

圖12 項目設備展示圖

5、應用總結

整個項目在最大程度節省(shěng)成本上,采用(yòng)西門子(zǐ)840 D係統提供的開放DDE數據接口,高效地完成設定目標,主(zhǔ)要歸(guī)結於以下兩點:

(1)西門(mén)子數控產品開放(fàng)性

作為(wéi)土業控製與數控領(lǐng)域的集大成者一,西門子840 D係統具有高度的開放、靈活而又統一的結構,基於Windows係統的PCU50. 3,高度開(kāi)放相關API,極大的方便了項(xiàng)目所需要的係統二次(cì)開發。

(2)西門子數控產品(pǐn)網絡化便捷(jié)性

在原有840 D基礎上升(shēng)級的新一代(dài)840D SL采用網絡(luò)一(yī)體化結構,在(zài)驅動模塊網絡化、局域(yù)網絡化(huà)以(yǐ)及外部公共網絡化上(shàng)具有獨立而又統一的組態結構,具有較高的網絡便捷性,使得項目(mù)能夠在不(bú)采用其(qí)他(tā)工業網卡(kǎ)的情況下,能夠快速地實現網絡化拓撲,對項目的高(gāo)效穩定實(shí)現具(jù)有重要意義。

投稿箱:

如果您有(yǒu)機床行業、企業相(xiàng)關新聞稿(gǎo)件發表,或進行資訊合作,歡迎聯(lián)係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有(yǒu)機床行業、企業相(xiàng)關新聞稿(gǎo)件發表,或進行資訊合作,歡迎聯(lián)係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數據

| 更多(duō)

- 2024年11月 金屬切削(xuē)機床產量數據

- 2024年11月 分地區金屬切削機床產量數(shù)據

- 2024年(nián)11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新(xīn)能源汽車產量數據

- 2024年11月 新能源汽車銷(xiāo)量情況

- 2024年10月 新(xīn)能源汽車產量數據

- 2024年10月 軸承出口情況(kuàng)

- 2024年10月 分地區金(jīn)屬切削機床產量數(shù)據

- 2024年(nián)10月 金屬切削機床產量數(shù)據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數(shù)據