旋轉超聲輔助微細電火花加工係統研究

2018-3-29 來源:北方土業大學機電(diàn)土程學院 作者:徐明剛,張振,馬小林,黃文勇(yǒng)

摘要:為研究超硬材料多元智能融合(hé)加工策略以及超聲振動對複合刃磨和微坑織構(gòu)形成及分布的影響規律,提(tí)供了實驗裝置支持,研發了基於效率和微坑織構驅動的旋轉超聲電火花加(jiā)上平(píng)台數控係統。該平台采用基於上控(kòng)PC的開放式數控係統,實現了旋轉超聲加上的自動(dòng)化,探討了數控係統的軟/硬件結構(gòu)、功能模塊劃分、數控界而設計及脈衝電源設計等關鍵技術。結(jié)果表明(míng):該係統(tǒng)運行安全可靠。

關鍵(jiàn)詞:旋轉超聲;數控係統;電(diàn)火花加工

0、前言

以PCD為代表(biǎo)的(de)超(chāo)硬材料刀具在高速切削加工領域愈來愈(yù)重要,其刃磨技術和刃(rèn)磨品質直接決定著刀具的綜合性能和加工精度。由於超硬材料的極高硬度使得其高效高(gāo)品質刃磨十分困難,不能滿足現代高速切削對高端刀具日益增長的需求。適用於硬脆性材料(liào)加工的微(wēi)細特種加工技術呈現多樣化發(fā)展的趨(qū)勢,主要有電火花加工(gōng)(EDM)、電化學加工(ECM} ,射流加工(AJM / WJM、超聲加工(USM)、激光加工(Laser Machining)等,但(dàn)上述加工方法均存在各自的(de)局限性。因此尋求一種可靠、高效,並且具備對大多數脆硬材料適用的微細加工方法是目前先進(jìn)製造(zào)領域的一(yī)個迫切需求。

旋轉超聲加(jiā)工技術(Rotary Ultrasonic Machining,RUM)是一種複合特種加工工藝。文中研發的旋轉超聲電(diàn)火花加(jiā)工平台是為超硬材料刀具多元智能融合加工提供新的(de)實驗裝置,特別用於(yú)智能化複合加工中對效率和精度要求較高的(de)領域。為高端刀(dāo)具(jù)的高效精密刃磨及刀具的減摩(mó)提供實驗裝置支持。專用數控係統(tǒng)是旋轉超聲加工平台的核心,其(qí)集成了加工(gōng)工藝和全自動(dòng)化加工過程(chéng)控製,對機床(chuáng)的穩定性、可靠性、加(jiā)工精度(dù)和效率有著至關重要(yào)的影響。開放式(shì)體係結構己成(chéng)為現代數控係統的(de)發展方向,具有更好的通用性、柔性、適應性(xìng)和擴展性(xìng)。文(wén)中主要探討該平台開放式數控係統的關鍵技術。

1、旋轉超聲電火花加工平台(tái)結構設計

該平台是精細電火花加工(gōng)試(shì)驗裝置,其具有旋轉超聲加工特點,相比於其他電火花加工裝置有效率高、精度高的(de)特點,適用於較高要求的特種電火花加工。

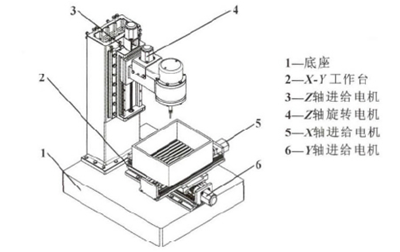

平台(tái)本體總體布局見圖1。主體采用X一Y、Z三軸工作台,三軸分別采(cǎi)用電機帶動導軌絲杠運動,導軌上裝有(yǒu)滑板;X, Y軸呈90°交叉疊放,Z軸豎直立於加工平台上,工(gōng)作台可以在水平麵內實現X, Y兩軸的直線(xiàn)運動,而Z軸在垂直方向運(yùn)動。各軸均安裝有滑動板,X軸的活動板上安裝Y軸,Y軸滑動板上安裝工(gōng)作液槽及工作台(tái),液體(tǐ)槽用2 mm厚鋼板焊接而成,底部留有圓孔(kǒng),用於排掉加工液;固定在(zài)Y軸滑板的(de)工作台上.Z軸的主要部分是回轉主軸,采用立式結構,內嵌超聲(shēng)發生換能器和電火花脈衝電(diàn)源(yuán)發生(shēng)器;回轉軸C軸繞Z軸轉動,將主軸安裝於Z軸運動部件的滑動板(bǎn)上;回轉主軸(zhóu)內裝嵌有變幅杆,其整體為階梯型變截麵杆結(jié)構,端部是與主軸連接的法蘭結構,安裝方式(shì)是內(nèi)入式,即部分變幅杆嵌入在主(zhǔ)軸裏麵,剩餘部分裸露在主軸外麵,供連接加工裝置用。

圖1 旋轉超聲加共平台本體總體布局圖

該平台將超聲振動、電火花、磨削3種加工方式有機智能融合,結構簡單。在各加工階段以不同的目標(biāo)驅動,智能化的(de)采取不同的複合方(fāng)式和加工(gōng)參數,來達(dá)到提(tí)高工件加工效率(lǜ)、保證刃磨精度的目的。

2、數控係統硬件設計(jì)

綜(zōng)合(hé)考慮可靠性、實時性、定位精度和機床成本(běn)等(děng)因素,采(cǎi)用基於運動控製卡和工(gōng)控機構成(chéng)的主從(cóng)開放式體係結構。

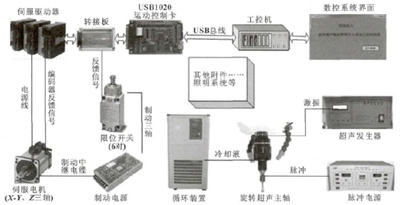

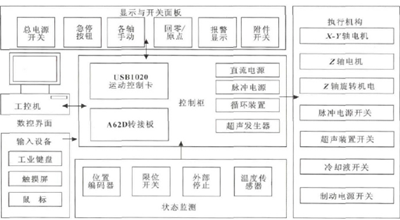

數控係統硬件基本構成和功能模塊分(fèn)別如圖2和圖(tú)3所示。硬件主要(yào)包括一塊運動控製卡、三台伺服電機(帶編碼器)、三台伺(sì)服驅動器;X一Y及Z軸導軌上(shàng)限位開關和接近開關等反饋機構;電源和工作液泵等執行(háng)機(jī)構。數(shù)控係統硬件模塊(kuài)包括控製櫃、狀態監測、顯示與開關麵(miàn)板、輸入設備和數控界(jiè)麵等。運動控製卡為整個數控係統硬件的核心,采用ART公司的USB1020四軸處理實時反饋和控製算法。上位機由工控機+觸摸屏構成(chéng),主要(yào)處理數據通信、參數設置和界麵顯示。運動控製卡與工(gōng)控機之間采用USB總線通訊方式,提高了數據傳輸速度和抗幹擾能力。為了近距離觀察和操作方便性,設計了手控盒控(kòng)製麵板,利用並行IO信號進行通信。

圖2 數控(kòng)係(xì)統硬件(jiàn)主要構成

圖3 數控係統硬(yìng)件功能模塊

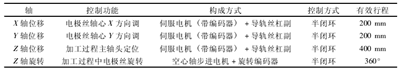

為提高加工平台的自動化程度,以滿足(zú)超硬材料多元智能融合加工需求,旋轉超聲(shēng)電火花加工平台各軸設(shè)計指(zhǐ)標見表1. X一Y, Z軸都采用伺服電機驅動,伺服電機自身的旋轉編碼器為(wéi)反饋係統,更好地控製各軸的運動位置。每軸配有兩個限位開關,以確定正限位、負限位和零位(wèi)。旋轉Z軸采用步(bù)進電(diàn)機(jī)控製。

表1 旋轉(zhuǎn)超聲電火花加工平台各軸設計指標

3、數控係統軟件界麵設計

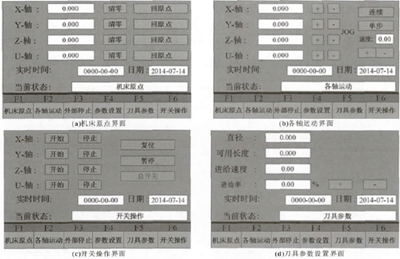

基於(yú)力一便性和產品化設計原則,采(cǎi)用C#編寫(xiě)分屏(píng)數控界麵,界麵示例如圖(tú)4所示。數控界麵擴展了鼠(shǔ)標、工業鍵盤快捷鍵、觸摸屏等(děng),滿足不同操作者的習慣,獲(huò)得更大程度上(shàng)的操作方便性。

數控界麵(miàn)主要由機床原點、各軸運動、外部停止、參數設置、刀具參數以(yǐ)及開(kāi)關操作等功能模塊分屏界麵組成。在(zài)各分屏(píng)界麵中,具有狀態顯示和按鈕控製相應功能,實現輔助操作、參數設置和全自動化加工的(de)所有功能。每個分屏界麵都包括當前狀態、動作時間、實(shí)時時間和功能按(àn)鈕區等部分。界麵以綠色(sè)和藍色作為主(zhǔ)背景,減輕操作者長期操作引起的視覺疲勞。

歡迎界麵作為初始數控界麵,點(diǎn)擊“進入係統”進入操作界麵。機床原點界麵(miàn)(如圖4 (a)所示),用於機床上電(diàn)後確定各軸(zhóu)的物理原點,以完成(chéng)3個(gè)數控軸所在小標係的回零操作。各軸運動界麵(如圖4 (b)所示),實現各軸的點動微調。點動(dòng)過程中分為連續點(diǎn)動和單步點動。同時,還可以對(duì)點動速度進行設計。開關操作界麵(如圖4 (c)所示),用於總開關、各軸啟動/停止、暫停等(děng)操作。刀具參數設置界麵(如(rú)圖4 (d)所示),用於對刀具直徑補償(cháng)、長度設置、進給率調整等參數的設置。

圖4 分屏數控界而示例

4、加土(tǔ)用脈衝電源設計

微細電火花加(jiā)工是一種非接觸式(shì)的、無宏觀切削力的微細加工方法。微能脈衝電(diàn)源是微細電火花加工係統的關鍵技術,其性能好壞直接關係到微(wēi)細電火花加工工藝(yì)指標的優劣。

為滿(mǎn)足加工精度(dù)需要,設計(jì)一種可控式RC脈(mò)衝電(diàn)源。利用上位機和CPLD設置脈衝參數產生脈衝序列控製信號,識別處理實時加(jiā)工狀態信息,來達到改善加工環境的目的。利用兩個功率場效應管響應速(sù)度(dù)快,能夠滿足加工精度的要求。功率管采用專(zhuān)門集成驅動芯片TPS2812。同(tóng)時,利用高精度比較器LM307 N對放電狀態進行實時(shí)監測,從而(ér)保證加工精度(dù)的實(shí)現。

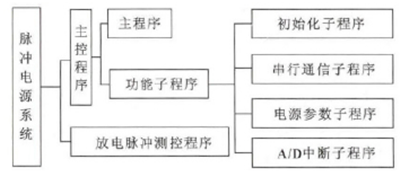

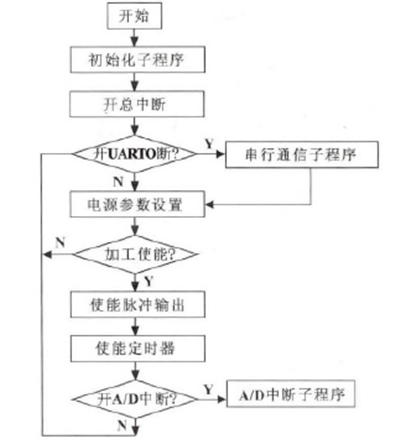

電源按7個功(gōng)能(néng)模塊進行設計,如圖5, 6所示。包括(kuò):主放電回路模塊、檢測(cè)模塊、控製模塊、隔離驅動模塊、工(gōng)作電(diàn)源模(mó)塊、極性選擇(zé)模塊和(hé)串行通信模塊。

圖5 脈衝電源(yuán)係統原理框圖

圖6 脈衝電源主程序框架圖

5、電火花加工平台驅動策略

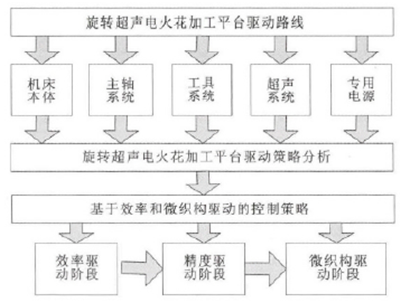

以車刀為對象(xiàng),基於(yú)效(xiào)率和表(biǎo)麵微織構驅動,進行PCD刀具多元智能融合刃磨實驗(yàn)。而對於非導電的超硬刀具材料,亦可通過輔助電極(jí)等方(fāng)式(shì)實現刃磨。其驅動路線圖見圖(tú)7。

圖7 電(diàn)火花(huā)加工平台驅動路線圖

係統根據具體要求將該過程智能分(fèn)為動態的3個階段:

(1) 效率驅動階段,即加工(gōng)初始階段。選取大(dà)的放電規(guī)準及磨削參數,去除大部分的材料加工餘量,提高刃磨效率。

(2) 精度驅動階段。該階段以磨削為主,去除大規準電(diàn)火(huǒ)花粗(cū)加工表麵產(chǎn)生的變質層及顯微裂紋,得到精準(zhǔn)的刀具幾何尺寸及光滑(huá)的切削刀麵(miàn)。

(3) 微坑織(zhī)構(gòu)驅動階段。精加工階段己經獲得了刀具的幾何尺寸及光潔的切削(xuē)刀麵,在該階段主要采取微能脈衝放(fàng)電與超聲(shēng)振動結合的方式進行表麵改性,形成微織構結構。微能脈衝放電在刀具表麵蝕除(chú)密布的小四坑,超聲振動起到改善間隙放電狀(zhuàng)態及四坑形貌的作(zuò)用。

6、結束語

對旋轉超聲電火花加工平台進行設計。其中,主要對平台(tái)的軟硬件和脈衝電源進行了(le)詳細論述,設計了數控係統的加工界麵。為研究(jiū)超硬材料刀具多元智能融合加工提供了實驗設備,同時也為高端刀具的(de)高效精密刃磨及刀(dāo)具的減摩提實驗裝(zhuāng)備支持。

投稿箱:

如果您有機床行(háng)業、企業相關新(xīn)聞稿件發表,或進行資訊(xùn)合作(zuò),歡迎(yíng)聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行(háng)業、企業相關新(xīn)聞稿件發表,或進行資訊(xùn)合作(zuò),歡迎(yíng)聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關(guān)信息

業界視點

| 更多(duō)

行業數據

| 更(gèng)多

- 2024年11月 金屬切削機床產(chǎn)量數據(jù)

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出口(kǒu)情況

- 2024年11月(yuè) 基本型乘用車(chē)(轎(jiào)車)產量(liàng)數據

- 2024年11月 新能(néng)源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新(xīn)能源汽車產量數據(jù)

- 2024年10月 軸承出口情況

- 2024年(nián)10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切(qiē)削機床產量數(shù)據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘(chéng)用車(chē)(轎(jiào)車)產量數據

博文選萃

| 更多

- 機械加工過程圖示

- 判斷一台加工中心精度的幾種辦法(fǎ)

- 中走絲線切割機床的發展趨勢

- 國產數(shù)控係統和數控機床何去何從?

- 中國的技術工人都去哪裏了?

- 機械老板做了十(shí)多年,為何還是(shì)小作坊?

- 機械行業最新自殺性營銷,害(hài)人(rén)害己!不(bú)倒(dǎo)閉才(cái)

- 製造(zào)業大逃亡

- 智能時代,少談點智造,多談點製造

- 現(xiàn)實麵前,國人沉默(mò)。製造業(yè)的騰飛,要從機床

- 一文搞懂數控車床加工刀具補償功(gōng)能

- 車床(chuáng)鑽孔(kǒng)攻螺紋(wén)加工方法及工裝設計

- 傳(chuán)統鑽削與螺(luó)旋銑孔加工工(gōng)藝的區別