台達機床上下料(liào)解決方案助力提升車床加工效率

2017-4-11 來源:中達電通股份有限公司 作者:——

汽車的儀表盤指針軸主要由(yóu)車床加工而成。傳統車床(chuáng)作業模式是每個車(chē)床由一(yī)名操作員不斷重複操作(zuò)相同內容,容易造成(chéng)操作員疲勞而導致安全事故的發生。因此,由車床上下料(liào)裝置取代人力,可提升整體加工效率、質量穩定性、安全性與便利性,成(chéng)為最佳解(jiě)決方(fāng)案。

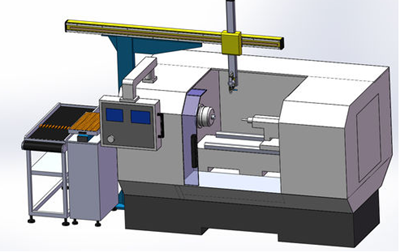

早期車床上下料解決方(fāng)案的控製部分通常有兩類:一是人機界麵HMI搭(dā)配可編程控製器PLC方案。但(dàn)缺點是對於加工動作複雜多變(biàn)的產品,如(rú)汽車儀表(biǎo)盤指針軸大多需要進行兩端加工,動作會經常發生(shēng)變化(huà),采用這(zhè)種控製方案往往需要程序開發人員修改上下料裝置的運動(dòng)控製程序;二是CNC係統控製方案。此方案使用成本(běn)太(tài)高,且隻能用於簡(jiǎn)單的上下料動作,大材(cái)小(xiǎo)用。據此,台達推出以人機控製器HMC為控製核心的全新上下料解決方案,圖1為車床上下料(liào)機械手的示意圖:

圖1 車床上(shàng)下料機械手示意圖

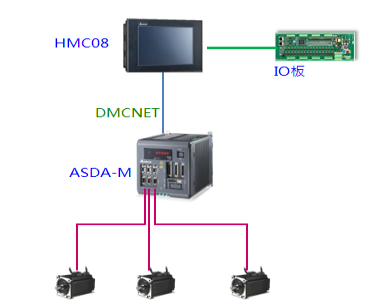

通過(guò)台達人機控製(zhì)器HMC係列為控製核心, 可輕鬆(sōng)在現場修改車床上下料程序,不需要(yào)更改底層程序代碼,從而使其臨場操作更加便(biàn)捷靈活(huó)。此外,此類工件的加工對定位精(jīng)度(dù)要求也很高,放置工件的允許精度最多不能超過10絲,如果(guǒ)誤差過大,會(huì)導致工件不能精確放到車床的卡盤裏麵。因此,台達解決方(fāng)案采用三機一體運動控製型交流伺服係統ASDA-M係列(liè)和高(gāo)精度伺服馬達,通過DMCNET高(gāo)速運動總線組成網絡,滿足客戶加(jiā)工件的高精度加工需求。整體解決方案架構如下:

經測試,台達提供的係(xì)統解(jiě)決方案(àn)操作方便、性能穩定、控製精度和工作效率高,能夠充分滿足客(kè)戶加工的上下料作業需求,精減整個車間人力(lì)的同時滿足正常生產需要。

在人力成本不斷上升的背景下,車床加工行業相對惡劣的操作環(huán)境,導致車床加(jiā)工車間很難(nán)招到合適的員工。因此,車床上下料的自動化改造是行業潮流所在,台達領(lǐng)先的工控理念和創新思維與客(kè)戶需求充分契合,助力(lì)行業客戶實(shí)現專業化和自動化發展。目前,該設(shè)備已經投入(rù)使用,並(bìng)且以優異性能(néng)表現獲得客戶(hù)認可,為台達工控解決方案在車床上下料領域的深入發展積累經驗。

投稿箱:

如果您有機床行業、企業相關新(xīn)聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新(xīn)聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界(jiè)視點

| 更多

行業數據(jù)

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切(qiē)削機床產量數(shù)據

- 2024年11月 軸承出口情況

- 2024年11月(yuè) 基本型乘用車(轎車)產量數(shù)據

- 2024年11月 新(xīn)能源(yuán)汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源(yuán)汽車產量(liàng)數據

- 2024年10月 軸承出口情況

- 2024年(nián)10月 分地區金(jīn)屬切削機床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新(xīn)能源汽車銷量情況

- 2024年8月 新能源汽車(chē)產量數據

- 2028年8月(yuè) 基本(běn)型乘用車(轎(jiào)車)產量數據