集成(chéng)旋轉漲刀油缸的開發應用

2018-1-8 來源:廣西玉柴機器股(gǔ)份(fèn)有(yǒu)限公(gōng)司 作者:陳 隆

【摘要】: 旋(xuán)轉場合應(yīng)用的油缸為了保證旋轉的狀態而采用的密封方式一般為間(jiān)隙密封(fēng)方式,間(jiān)隙密(mì)封是一種最簡單而應用廣泛的密封方法。它依靠相對運動零件配合麵間的微小(xiǎo)間隙來防止泄漏。由於配(pèi)合麵存在(zài)微(wēi)小間隙,所以需要達(dá)到防止泄漏,也是技術難點之一。本文從在壓力場合下,利用的(de)間隙(xì)密封技術結合聚四(sì)氟乙烯密封材料密封案例應用(yòng)於精(jīng)密的控製場合,開發出集成旋轉(zhuǎn)漲刀油缸應用。突破了多方麵的技術瓶頸,具有典型的借鑒意義。

【 關鍵詞】: 間隙密封(fēng)技(jì)術; 集成旋轉(zhuǎn)漲刀(dāo)油缸; 聚四氟乙烯; 熱效應

1.引言

間隙密封是一種最簡單而應用廣泛的密封方法(fǎ)。其(qí)優點為,具有自潤滑特性、無需密封件,不易磨損等特點。但是間隙密封難以完全消除泄(xiè)漏,零件加工精度要求高,應用的場(chǎng)合也受到很大的(de)限製,主要利用在液(yè)壓(yā)閥組方麵居多,但在一些壓(yā)力(lì)較高、高端精密的場合很少推廣利用間密封的技術案例。本文從(cóng)生產(chǎn)現場珩磨設備應用的旋(xuán)轉漲刀油缸存在設計(jì)缺陷方麵進行分析(xī)探索,結合了間隙(xì)密封技術與聚四氟乙烯密封(fēng)材料在(zài)旋轉(zhuǎn)壓力場合進行密封的典型案例,具有推廣價值。

2.原設計的旋轉漲刀油缸缺陷分析

我們使用的珩磨設備為珩磨柴油(yóu)機氣缸體缸套底孔的精密設備。由於原設計的旋轉漲刀油缸(gāng)存在設計缺陷,導致珩磨加工氣(qì)缸體缸套底孔時經常產生表麵粗糙度(dù)、圓(yuán)柱度或圓(yuán)度超差,主要缺陷主要從以下幾方麵進行分析。

2.1 旋(xuán)轉漲刀油缸的分體結構分析

旋轉漲刀油缸為分體結構,液壓(yā)控製腔(qiāng)及壓(yā)縮氣體通道腔獨立設計,如(rú)圖1 所示(shì)。其內部分體旋轉結構(gòu)分為三層(céng),由裏向外分別是旋轉芯軸、芯(xīn)軸浮動軸套、旋轉芯軸安裝套。芯軸浮動(dòng)軸套通過(guò)銷釘浮動固定在芯軸安裝套上,當旋轉芯軸旋轉時,芯軸浮動軸套可以在徑向圓(yuán)周上產生一定的微量移動。芯軸浮動軸套與芯軸安裝套為非旋轉(zhuǎn)件,旋轉(zhuǎn)芯軸為旋轉件。氣體介質進(jìn)入珩磨頭的旋轉與非旋轉(zhuǎn)結構密封采用橡膠O 型密封件密封,密封件安(ān)裝在旋轉芯(xīn)軸上(shàng),並(bìng)作用於相對股固定(dìng)且有一定微量浮動的軸套孔密封(fēng),為孔用動密封。致使O 型密封件與密封軸套均是(shì)易損件,磨(mó)損形式為接(jiē)觸磨損。

分體式結構的旋轉漲刀油缸,在結構上零件數(shù)量多,各零件的配合精度要求非常高,維(wéi)修過程若頻繁更換密封(fēng)件後,精(jīng)度難以保證。另一方麵較多零件的結構和浮動的轉芯軸軸(zhóu)套(tào),在油缸(gāng)旋轉傳動時,振動較大,這些(xiē)振動(dòng)會轉移到珩磨頭,不僅導致珩磨機體缸(gāng)孔的粗糙度下降,對體缸孔的圓柱度和圓度精度影響也非常大,經常出現缸(gāng)孔錐度和橢圓而精(jīng)度超差。珩磨氣缸體缸孔采(cǎi)用的(de)是缸孔自動導向珩磨(mó)工藝,若旋轉油缸振動(dòng)越大,對(duì)珩磨頭(tóu)的外圓精度尺寸導(dǎo)向性要(yào)求也非常高。在我們的生產實踐中,也經常出現從廠家磨回(huí)來(lái)的珩磨頭能磨得出合格產品的隻有30% 左右,無(wú)形中影響了生產和增加操作者的工作量,還產生了(le)磨削成本的過度浪費。

2.2 旋轉漲刀油缸內置漲刀功能分析

原設計的旋轉漲刀油缸具有漲刀功能,使用液壓控製漲刀。漲刀機構設(shè)置在(zài)旋轉漲(zhǎng)刀油(yóu)缸的旋轉芯(xīn)軸內,液壓油進入旋轉芯(xīn)軸上的漲刀機構(漲刀活塞)也一樣存在上述的旋轉體與非旋轉體的密(mì)封(fēng)結構,也是采(cǎi)用丁腈橡膠O 型密封件密封,與壓縮(suō)空氣結構一樣,密封(fēng)件安裝在旋轉芯軸上,並作用於相對固定且有一定微量浮(fú)動的軸套孔密封,為孔(kǒng)用動密封,同樣磨損形式為接觸(chù)磨損。

2.3 旋轉漲刀油缸的(de)密封(fēng)材料性能分析

原設計的旋轉(zhuǎn)漲刀油(yóu)缸的分體結(jié)構及漲刀功能結構中,均采用了丁腈橡膠O 型密封件密封。丁腈橡膠(NBR)O 型密封圈密封,是丁二烯和丙烯腈共聚合成橡膠。丁腈(jīng)橡膠的動靜摩擦係數1.5μ,摩擦係數和磨損(sǔn)均隨載荷的增加而(ér)降低。在較低載荷時,丁(dīng)腈橡肢表(biǎo)現為滯後摩擦; 在較高載荷時,表現為粘著摩擦。幹摩擦條件下,丁腈橡膠的摩擦係(xì)數隨轉速的增加先減少再增加,主要磨損機理為粘著磨損(sǔn); 原油潤滑條件下丁腈橡膠的摩擦係數是隨轉速的(de)增加先增加後減少而後又(yòu)增加,主要磨損機理為濕磨粒磨損。同時原(yuán)油介質的腐蝕性及(jí)溶脹作用對橡膠摩擦磨損規律具有直接影(yǐng)響。另外,由於(yú)工作中存(cún)在摩擦,溫度影響也非常大。丁腈橡膠溫度適用範圍(wéi)-30℃ ~100℃,工(gōng)作壓力(lì)< 800N/cm2 ,隨著溫度的升高耐壓強度降低非常明顯,如100℃,工作耐壓< 392N/cm2。丁腈(jīng)橡膠的線(xiàn)膨脹係數為5.7~7.9×10-4 ℃ -1,膨脹係數較大,對溫度的影響相對較大。也就是說,在工作中密封件(jiàn)受溫度升高的影(yǐng)響而膨脹,磨損有急劇上升的趨勢。對於丁(dīng)腈橡膠O 型密封圈的優點為耐油性好,但用於旋轉(zhuǎn)及壓(yā)力的密封場合,是避開此類密封件的優點利用,是設計上的一大失誤。

2.4 旋轉漲刀油缸維護維(wéi)修現狀及對質量影響

由於壓縮空氣密(mì)封通道與液壓油密封通道使用O 型密封件密封,在壓力旋轉的交變載荷場合(hé)下,O 型密(mì)封件極易(yì)磨損。O 型密封件需要(yào)每(měi)周更換1 次,占(zhàn)用生產時(shí)間1.5 小時; 而相對固定且有一定浮動的軸套,6 個月更換1 次, 占用(yòng)生產時間4 小時。加工缸孔的(de)珩磨頭出現(xiàn)精度異常,1 個月更換珩磨頭1 次,更換加調整時間需要8小時左右。

由於旋轉漲刀油缸存在漏油(yóu)、漏氣的不穩定性,珩(héng)磨氣缸體缸孔時存在很大的質量隱患,操(cāo)作人員珩磨氣缸體每個缸孔(kǒng)均需(xū)要進行檢測缸孔(kǒng)的圓柱度和圓度,不能按一定頻次的抽檢方式進行,大大約束了生(shēng)產的正(zhèng)常發(fā)揮。操作人員稍有不慎,容易就出現廢品,工作強度(dù)及壓力極大(dà)。

3.旋轉漲(zhǎng)刀油缸設計開發方向

針對原旋(xuán)轉漲刀油缸的結構及密封缺陷,在開發設計中必須避開上述缺陷。主要從三方麵進行開發探索,一方麵擬采用集成結構方式,另一方麵擬采用新型密封材料(liào)密封,第三方麵(miàn)為漲(zhǎng)刀油缸(gāng)采用間隙密封設計。

3.1 集成結構旋轉漲刀油缸從減少零件(jiàn)及(jí)降振方麵進行優化設計

上述分析到,原分體式結構的旋轉(zhuǎn)漲刀油缸振動較(jiào)大,這些振動會轉移到(dào)珩磨氣缸體缸孔的表麵,造成表麵質量粗糙度大(dà)。為了減(jiǎn)少振動,通過從減少零件的數量來消除多零(líng)件間的裝配間隙及(jí)裝配誤差(chà),進一步降低由(yóu)於這些誤差在旋轉(zhuǎn)狀態下的振(zhèn)動,從而減少振動源的產生。優化(huà)設計的關鍵核心(xīn)技術在於具有一(yī)定壓力的液壓(yā)油和(hé)壓縮空氣集成於一個結構控製腔中。其密封要求需要解決高壓液壓油和低壓壓縮空氣不同介(jiè)質的密封和壓力不平衡的異類介(jiè)質結構腔內的內泄漏技術難題。旋轉漲(zhǎng)刀油缸的改造關鍵核心技術主要是集成與減(jiǎn)振,具體為:

3.1.1 旋(xuán)轉(zhuǎn)漲刀油(yóu)缸(gāng)的集成設計

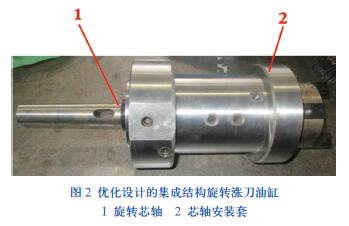

取消(xiāo)芯軸(zhóu)浮動軸套設(shè)計(jì),放棄原旋轉油缸的三層(céng)結構,設計改進為雙層結構: 旋轉芯軸和旋轉芯軸安裝套(tào),旋轉芯軸通過兩個軸承安裝於旋轉芯軸安轉套內,如圖2 所示。

集成設計的旋轉漲刀油缸工作時,隻有旋轉芯軸安裝套支承,旋轉芯軸旋轉,減少了油缸旋轉時的振動產(chǎn)生源頭,防止振動通過旋(xuán)轉運動傳遞,提高旋轉油缸的旋轉精度。

3.1.2 旋轉漲刀油缸的旋轉芯軸及其安(ān)裝套設計分析

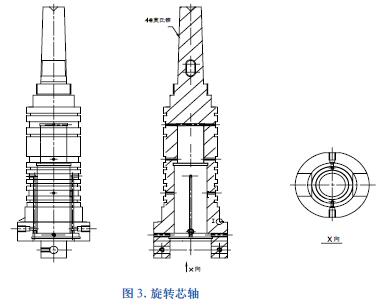

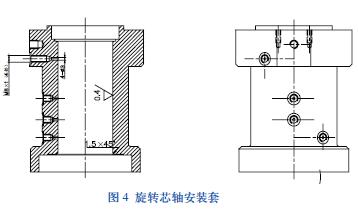

由於轉軸密封麵的線速度較高,所以表麵粗(cū)糙度對密封效果和(hé)密封件的壽(shòu)命影響較(jiào)大。實踐經驗表麵,表麵粗糙度Ra0.2~0.5μm 時,密封件的壽命為(wéi)最(zuì)佳。若轉(zhuǎn)軸密封表麵有螺旋(xuán)形加工痕跡時,便具有螺杆泵的作用,當螺旋方向與軸的轉向一致時,(從軸伸出端看),就(jiù)會泄(xiè)漏,轉(zhuǎn)速愈高泄漏愈嚴重,因此要(yào)設法避免。所以設計(jì)時,我們把密封件設(shè)計安轉在(zài)旋轉芯(xīn)軸上,如圖3 所示; 把摩擦(cā)麵設計在旋(xuán)轉芯軸安裝套上,如圖4 所示。而旋轉(zhuǎn)芯軸安裝套(tào)采用兩種材(cái)料結(jié)構,實現一種零件兩種材料的有效組合。安(ān)裝套主體(tǐ)材(cái)料采用45 鋼或(huò)40Cr,與密封件的密封接觸麵采用表麵鍍硬鉻材料,內孔(kǒng)采用研磨技術研磨,達到粗糙(cāo)度Ra0.4,進(jìn)一步(bù)減(jiǎn)少油缸旋轉(zhuǎn)的密封件與安裝(zhuāng)套的摩擦阻(zǔ)力。

3.2 集成結構(gòu)旋轉漲(zhǎng)刀油缸密封設(shè)計分析

密封的技術關鍵是解決主要兩大方麵的抽象難題: 一方麵是設計旋(xuán)轉油缸(gāng)中旋(xuán)轉體與非旋轉體間的(de)密封技(jì)術保(bǎo)障旋轉油缸的密(mì)封可靠性。另一方麵(miàn)是旋轉漲刀油缸的振動產生及傳遞問題,保障氣缸體缸孔珩磨的精度。

3.2.1 旋轉漲刀(dāo)油缸的旋轉(zhuǎn)密封(fēng)原理

旋轉(zhuǎn)漲刀(dāo)油缸(gāng)的密封件可安(ān)裝於(yú)轉軸上(shàng)或非轉軸(zhóu)的(de)固定套上,如圖2 所示,密封件安(ān)裝槽(cáo)設(shè)計在旋轉芯軸上(shàng)。密封件其密封(fēng)接觸部分與非旋轉件間為減少磨損及發(fā)熱,必須有一層薄薄的潤滑油膜。如果密(mì)封接觸部分與密封圓周的壓(yā)力過小,則(zé)油膜太厚容易泄漏。反之,若(ruò)壓力過大,密封接觸部分會將油(yóu)液全(quán)部擠出而不能形成油膜,則工作時摩擦熱增(zēng)加,油封可能很快(kuài)磨損及老化失效。因此(cǐ),密封接觸(chù)部分的密封壓力(lì)要適度(dù)、均勻和持(chí)久。密封件與旋轉(zhuǎn)麵接觸的密封接觸部分(fèn)不宜過寬,以免發熱嚴(yán)重,因此標(biāo)準密封件不能承受液體壓力的作用。故(gù)選用聚四氟乙烯(xī)材料的格萊圈密封。

3.2.2 擬采用新型(xíng)密封材料聚四氟乙烯密封分(fèn)析

聚四(sì)氟乙烯(PTFE)具有優異的物理化學(xué)性能,耐腐蝕性極強,耐高低溫,是一種廣泛應用的高性能工程塑料(liào)。利用PTFE 的粘彈阻尼和摩擦阻尼耗能,可以在苛刻條件下的機械(xiè)結構中作(zuò)為減振元件應(yīng)用。所以聚四氟乙烯減振(zhèn)性能符合使用要求(qiú)。

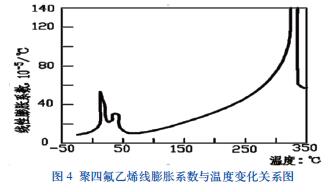

聚(jù)四氟乙(yǐ)烯材料的其它性能: 其摩擦係數為0.04μ,比丁腈橡膠小將近(jìn)40 倍。聚四氟乙(yǐ)烯材料的摩擦係數隨著負荷(hé)的增加,在一定範圍內,其摩擦係數將減小,通常四氟的靜摩擦係數f 和負荷之間存在f=0.178(w-0.5)) 的關係。如在高速高壓下,其摩擦係(xì)數可低於0.01μ,是一種非常優越的自潤滑材料(liào),而摩擦係(xì)數不隨溫度而變化。除此(cǐ)之外,聚四氟(fú)乙烯材料耐磨性高,除具有一定的吸振功能外,還具有(yǒu)細長纖維和節組成的膨(péng)體結構,由一定的間隙(xì)補償功能(néng)。聚四(sì)氟乙烯材(cái)料溫度適用(yòng)範圍廣-180℃ ~260℃間,其(qí)線膨脹係數在19℃突然上升為48×10-5/℃,在30℃又是一個轉折(shé)點為25×10-5/℃。膨脹係數相(xiàng)對丁腈橡膠也小得(dé)多,隨溫度的變化量如圖4所示:

3.2.3 聚四氟乙烯密封與結合(hé)體工(gōng)作狀態膨脹分析

集成結構旋轉漲刀油缸的旋轉芯軸還是旋轉芯軸安裝套不管是45 鋼或40Cr,其材料膨脹(zhàng)係數非常接近,在20~100℃時約為12×10-6/℃,而作為密封件的聚四氟乙烯(xī)線膨脹係數20~48×10-5/℃,相差10 倍。也就是說,當在同一溫度下聚四氟乙烯比45 鋼或40Cr 膨脹量大。所以在(zài)設計旋轉芯軸安裝密封件的溝槽時,應結(jié)合(hé)兩種材料的膨脹特點留有有足夠的軸向膨脹空(kōng)間,溝槽(cáo)的軸向膨脹為0.2mm。為了保證在各種狀態(tài)下(xià)具有良好的(de)密封性能,旋轉芯軸(zhóu)與旋轉芯軸安裝套(tào)的配合間隙配(pèi)合,間隙為0.03mm。

3.2.4 聚四氟乙烯密封線速度分析

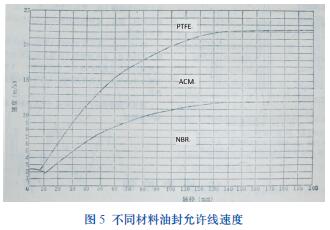

溫度過高是密封件老化的主要原(yuán)因,摩擦是熱的主要來(lái)源。密封表麵線速度愈高發熱愈嚴重。因為材(cái)料的耐熱性不同,所以不同材料的封麵件所允許的速度範圍也不同(tóng),選用材料時應注意(yì)。如圖(tú)5 所示,為丁晴橡膠NBR、聚丙烯橡膠ACM 和聚四氟乙烯PTFE 密封(fēng)件所允許的線(xiàn)速度範圍。從圖5 可知(zhī),四氟乙烯PTFE 密封件所允許的線速度(dù)較大,耐熱性好; 並且與旋轉體的軸徑有較大關係,旋轉體的軸徑(jìng)越大,線速度越高。在設計中,可參考圖示的線速(sù)度範圍。如圖所示,當密封的軸徑為65mm 時,若采用聚四氟乙烯PTFE 密封件,其允(yǔn)許線速度為16m/s。

3.3 集成結構旋轉漲刀油缸漲刀(dāo)油缸(gāng)間隙密(mì)封設計

間隙密封是(shì)一種最簡單而應用廣泛的密封方法。它依靠相對運動零件配合麵間的微小間隙來防止泄漏。間隙密封的特點是結構簡單,摩擦(cā)力小,耐(nài)用,但對(duì)零件的加(jiā)工(gōng)精度要求較高,且難以完(wán)全消除泄(xiè)漏(lòu)。在設計中為得到最佳(jiā)的間隙配合(hé),必須探討三個技術課題: 泄漏量、熱楔力及液壓卡緊。

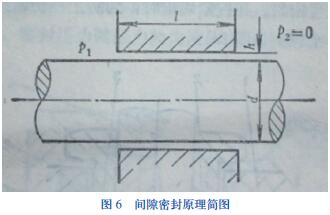

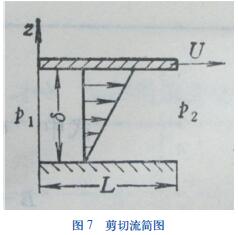

3.3.1 間隙密(mì)封原理中配合(hé)間隙與泄漏阻力關係分析

采用間(jiān)隙密封時,油缸活塞與(yǔ)缸筒的配合間隙與哪些條件相關聯,影響最大?首先,引入液體流過間隙時單(dān)位(wèi)流量的壓力損失公(gōng)式對其原理進行分析,間隙密封原(yuán)理簡圖如圖6 所示。

由上式中可知,泄漏阻力與配合間隙h 的三次方成反比,因此可(kě)用(yòng)減小配合間隙的辦法來減少泄漏,這就是要求提高配合麵的加工(gōng)精度。故此,為保證較高的活塞(sāi)與缸筒的配合間隙精度,我們利用(yòng)研磨的(de)手段來提高配合間(jiān)隙(xì)精度。

3.3.2 配(pèi)合間隙內(nèi)的熱效應(yīng)分析

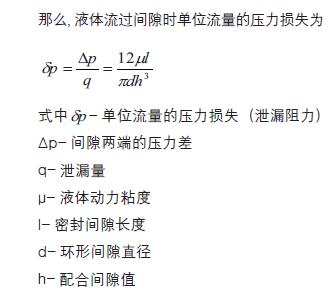

在高溫及高壓下,油液的粘度將隨溫度和壓力發生較大的變化,為此應考慮其影響。活塞運動時,缸筒固定,活塞移動,在(zài)密封長度L 方向上形成(chéng)剪切流,如圖7 所示。

以上係數公式中,α 為油液的體積膨脹係數(shù),為油液每單位體積的定容比熱, 為油液的粘(zhān)溫係數,隨油液不同而異(如表1 所示), 為縫隙進油口處油的動力粘度。

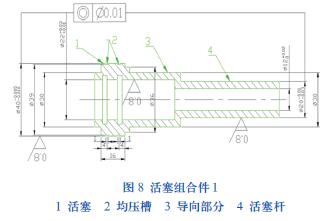

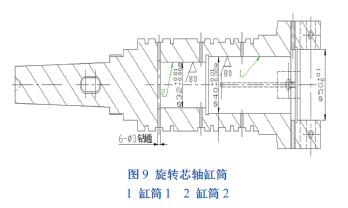

因此,在設計集成結構旋轉漲刀油缸漲刀油缸的活塞與缸筒的配合間隙時,結合前麵所述的泄漏阻力與配(pèi)合間隙h 的三次方成反比(bǐ)的特性,應> 0.005mm 考慮,但又不宜過大。活塞組合件1 如圖(tú)8 所(suǒ)示,活塞的基本尺寸為φ40mm,上差為-0.005mm, 下差-0.010mm; 如圖9所示與活塞配合的缸筒基本尺寸為φ40mm,上差為+0.010mm, 下(xià)差(chà)+0.008mm; 公差大(dà)於0.005mm。同(tóng)理,活塞組件2 與缸筒2 配合公差也大於0.005mm。

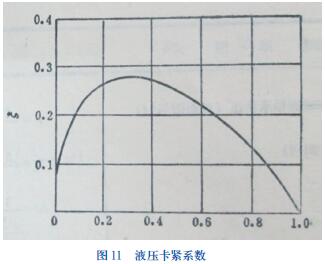

3.3.3 旋轉漲刀油缸(gāng)漲刀油缸的活(huó)塞與缸(gāng)筒的液壓卡緊分析

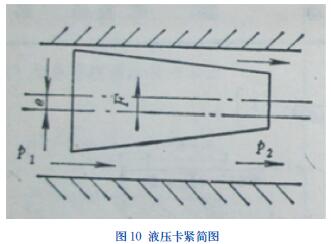

間隙密封(fēng)結構(gòu)中,當活(huó)塞與缸筒間(jiān)液流的徑向力不(bú)平衡,而使活塞偏心加大(dà),最終使活塞壓向缸筒的內側壁麵,出現卡(kǎ)緊現(xiàn)象,稱為液壓卡緊,如圖(tú)10 所示。液壓(yā)卡緊發生條件:

1、活塞(sāi)與缸筒存在偏心。

2、活塞與缸筒間的配合間(jiān)隙有錐度(dù)。

3、在錐度(dù)縫隙中,沿(yán)液體流動方(fāng)向縫隙是逐漸擴大的。

當以上三(sān)個條件同時出現時,才(cái)會出(chū)現液壓卡緊,或當活塞有凸起(qǐ)部分時(shí),也(yě)可能產生液壓卡緊。液壓卡緊力:

液壓卡緊力乘缸筒間的幹摩擦係數μ 則得(dé)活塞移動(dòng)時的軸向摩擦阻力

從以上的分析(xī)可知,液壓卡緊的產生,對於零件的加工(gōng)中產(chǎn)生的配(pèi)合偏心、錐度等應該避免。在實踐中應該考慮間隙密封活塞兩端的壓力差。除此之外,液壓卡緊係數也(yě)息息相(xiàng)關。

3.3.4 旋轉漲(zhǎng)刀油缸漲刀油缸活塞與缸筒間隙密封結構采取消除液壓卡緊方法

針對上述分析,在設計旋轉漲刀油缸漲刀油缸(gāng)時,為杜絕間隙密封中液壓卡緊的弊端,分(fèn)別從以下各措施進行改(gǎi)善(shàn)。

1、提高各配(pèi)合零件的加工精度和裝配精度,避免偏心。

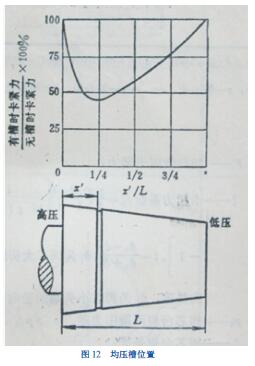

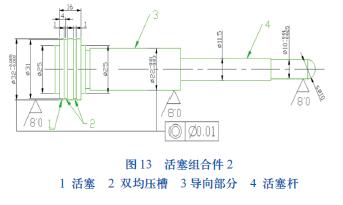

2、目前,間隙密封在液壓閥組中應用例子較多,普遍采用(yòng)的辦法為開均壓槽(cáo)。即在活塞台肩上開平衡徑向力的均壓槽,示意圖如圖12 所示。圖示中,槽的(de)位置盡可能的靠近高壓側,一般開兩條(tiáo)槽(cáo)已見(jiàn)效,三槽以(yǐ)上效果不大,當均壓槽開在台肩1/4 處時,對減少液壓卡緊(jǐn)的效果為最佳。我們在(zài)設(shè)計旋轉漲刀(dāo)油缸漲刀油缸的活塞(sāi)組(zǔ)合件時,在(zài)其活塞位置設計均(jun1)壓槽,即在高壓側(左側)離活塞台肩的1/4(活塞(sāi)總長為16mm,離高壓側4mm 處)開均壓槽設置,並開雙均壓槽設置,如圖(tú)13 所示。

3、油液中(zhōng)若含有(yǒu)不均勻高分子添(tiān)加劑(jì)和其它雜質均會使縫隙堵塞,卡緊現象更容易發生,為此應注意保持液壓係統的油液清(qīng)潔。

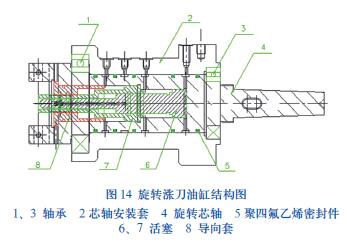

4.集(jí)成旋轉漲刀油缸設計開發效果

通過上述(shù)係統的分析,旋轉漲刀(dāo)油缸的開發應從避免上述技術弊端進行設計,其關鍵技術突破(pò)了(le)原旋轉漲刀油缸的設計弊端,其技術設計實(shí)現四大特點(diǎn): 結構集(jí)成設計、防振設計、耐磨設計和間隙(xì)密封設計,如圖14 所(suǒ)示。

4.1 集成結構(gòu)設計(jì)

壓縮空氣與液壓油兩種介質集(jí)中於旋轉芯軸與旋轉芯軸安裝套的各密封腔,利用聚四氟乙烯密封圈密封,互不幹擾傳輸,實現分體結構到集成結構設計轉型(xíng)。

4.2 防振設計

在減振方麵(miàn),分體結構的零部件具有分散性,產生振動來源點多。集成(chéng)結構的零件大大減少,零件具有集中性,再有在配合上精度要求更高,部分動態零件的配合使用研磨配合工藝,在運轉工作時,振動(dòng)自(zì)然就減(jiǎn)弱。另一方麵,使用聚四氟乙烯密封件(jiàn)代替原丁腈橡膠(jiāo)(NBR)O 型密封圈(quān)密封,摩擦阻力更小,且具有一定的吸振功能,進一(yī)步控製了振動(dòng)源的產(chǎn)生,實現防振設計。

4.3 耐磨設計

旋轉芯軸安裝套采用兩種材料結構,實現一(yī)種零(líng)件兩(liǎng)種材料(liào)的有效組合。安(ān)裝套主體材料采(cǎi)用45 鋼或(huò)40Cr,與聚四氟乙烯密封件的(de)密(mì)封接觸麵采用表(biǎo)麵鍍硬鉻材料(liào),其內孔采用研磨技術研磨,粗糙度Ra0.4,減少油缸旋轉的密封件與安(ān)裝套的摩擦阻力,提高耐磨的目的。另(lìng)一方麵,旋(xuán)轉漲刀油缸的旋轉芯軸設計(jì)精密軸承安裝於旋轉芯軸安裝套內,並非是依靠密封(fēng)件(jiàn)導向(xiàng)旋轉,

是密封件能夠均(jun1)勻磨損,提高使用壽(shòu)命。

4.4 間隙密封設(shè)計

集成旋轉漲(zhǎng)刀油缸的旋轉(zhuǎn)芯軸,內置的漲刀活塞采用雙級漲刀活塞設計,活塞設(shè)計為免裝密封件設計,隻依靠活塞與其(qí)配合的缸筒精密間隙配合實現間隙密封設計。間隙密封技術分別從泄漏、熱楔(xiē)力(lì)及液壓卡(kǎ)緊等方麵進行係統的分析其弊(bì)端而進行揚長避(bì)短優化(huà)設計。

集成旋轉漲刀油缸的開(kāi)發設計,已(yǐ)經成功(gōng)運用於我們公司的柴油(yóu)機氣缸體缸孔珩磨機床上,解決了溫度變化(huà)和壓力變化的(de)旋轉(zhuǎn)密封瓶頸。在質量控製(zhì)方麵,由於集成旋轉(zhuǎn)漲刀油缸自振問題和檢測介質壓縮空氣泄漏問題的解決,珩磨機體缸孔的質量更加穩定受控。

5.結束(shù)語

聚四氟乙烯密封(fēng)材料在集成旋轉漲刀油缸開發設計中的成功利用,探索出了在旋轉交變載荷場合中,如何達到減振及耐磨(mó)功效典型案例,具有很好(hǎo)的推廣價值(zhí)。

投稿箱:

如果您(nín)有機床行業、企業相關新(xīn)聞稿件發表,或(huò)進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您(nín)有機床行業、企業相關新(xīn)聞稿件發表,或(huò)進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更(gèng)多相關信息

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床產量(liàng)數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承(chéng)出口情況

- 2024年11月 基(jī)本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數(shù)據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削(xuē)機床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車(chē)銷量情況

- 2024年8月 新能源汽車(chē)產量數(shù)據

- 2028年8月 基本(běn)型乘用車(轎車(chē))產量數(shù)據

博(bó)文選萃

| 更多

- 機械加工過程(chéng)圖示

- 判斷一台加工中心精度的幾種辦法

- 中走絲線切割機床(chuáng)的發展趨勢(shì)

- 國產數控係統和數控機床何去何從?

- 中國(guó)的(de)技術工人都去哪裏了?

- 機械老(lǎo)板做了十多年,為何還(hái)是(shì)小作坊?

- 機械行業最新自殺性營銷,害人害己!不倒(dǎo)閉才

- 製造業(yè)大逃亡

- 智(zhì)能時代,少談點智造,多談點製造

- 現實麵前,國人(rén)沉默。製造業的騰飛,要從(cóng)機床

- 一文搞懂(dǒng)數控車床加工(gōng)刀具補償功(gōng)能(néng)

- 車床鑽孔攻螺紋加工方法及工裝設計

- 傳統鑽削與螺旋銑孔加工工藝的區(qū)別