摘要:該項目是基於“高檔數控機床與基(jī)礎製造裝備”科技重大專項課題而提出的,主要針對“高速化臥式加工中心機(jī)床X向防護罩”為研究方向。研究通過構建理論模型(xíng)、靜力學、動力學仿真分析並通過實驗驗證了方案的可行性,最終得(dé)出高速(sù)化臥式(shì)加工中心x向防護罩的最優設計參數。

關鍵詞:高速化臥式加工中心機床(chuáng)x向(xiàng)防護罩(zhào);理論模型;靜力(lì)學分析(xī);動力學仿真分析

高速導軌防護罩是(shì)高速(sù)機床(chuáng)不可缺少的(de)組成部分,在保證數控機床高精度、高速度、低噪(zào)音方麵起到重要作用。數控機床的高(gāo)移動速(sù)度是機床發(fā)展(zhǎn)的趨勢,國外機床的快移速度一般都在40—60∥min,加速度0.6—19,高(gāo)的已達到(dào)90 In/min,加速度29。普通導(dǎo)軌防護罩已不能滿足機床高移動速度,高加、減速能力的要求,機床廠家對(duì)可(kě)滿足機床高(gāo)移動速度,高加、減速(sù)能力的導軌防護罩部件的(de)需求也越來越大。國際市場上隻有(yǒu)中國台灣、日本、德國等廠家生產高速自動伸縮式導軌防護罩,國內現在多為進口。機床的發(fā)展方向是高速、精密、複合、智能、環保,防護罩作為機床重要的功能部件之一(yī),其發展也(yě)是向著高速度、低噪聲、長壽命、節省空(kōng)間和能源,適應環境要求等以適應主機(jī)的發展需要,在技術層麵上主要表現在:高速化、組合(hé)化、節(jiē)約化(huà)、環保化(huà)。

防護罩作為機床重要(yào)的功能部件,是阻礙我國數(shù)控機床向(xiàng)中高(gāo)檔次發展的瓶(píng)頸之一(yī),據了(le)解,國內機床配套防護罩廠家水平(píng)層(céng)次不齊(qí),雖然能製作高速自動(dòng)伸縮(suō)式導軌防護罩,但是大多做工質量差(chà)、技術含(hán)量低,不能滿足數控機床廠家的使用要求,傳統的臥式加工中心X向防護罩是由左右兩組護罩組(zǔ)成,與(yǔ)主軸連接。安裝時因兩(liǎng)組護罩相互獨立使(shǐ)安裝誤差(chà)累(lèi)積,從而導致護罩運行時不平行而造成結構損壞,機床在高速運行下甚至可能被瞬間撞損(sǔn)而造成機械受損、工件受損、人員受傷。低速運行時,因護罩不平行而產生抖(dǒu)動,機床的精加工往往在低速狀態下完成(chéng),護罩的抖動會帶動主軸振動,從而導致主軸在精加(jiā)工時使工件加工麵(miàn)產生花紋,從而影響工件的精度。漢川機床集(jí)團有限公司電(diàn)控公司目前能設計動柱(zhù)型臥(wò)式加工中心組合(hé)防護罩,將(jiāng)左右兩組護罩采(cǎi)用一體式設計,提高了安裝(zhuāng)精度,但是運行速度不高,快移速度僅40 m/“n,不能滿足高速化的要求。國內現在還沒有專業廠家生產這種為臥式加(jiā)工中心配套的高速化x向防(fáng)護罩,國內機床廠(chǎng)多依賴進口,中外合資機床(chuáng)廠的外方也多將此防(fáng)護罩作為較關(guān)鍵(jiàn)的技術和部件,由外方直接提供。我們正是從這點出發,為替代進口,在傳統組合式(shì)防護(hù)罩的基礎上著眼於降低安裝裝配難度,滿足更高速更高精度的機(jī)床需求。

1、設計關(guān)鍵點控製

臥式加工中心換(huàn)刀機構空(kōng)間限製,x、y軸防護(hù)裝置Z軸方向的有效空間(jiān)小,而受保護的麵積較大接近8 m2,防護罩板型尺(chǐ)寸較大,長2.5 m,高3.2 m,在高速高加速狀態(tài)下運行,所承受的衝擊力較大,防護罩需要高剛性、高強度,才不會導致主體變形,而產生不平行、幹涉等問題,才不會影響機床微小移動時的精度(dù)。在如此條件下采用何種方式的設計(jì),才能夠解決防護問題。

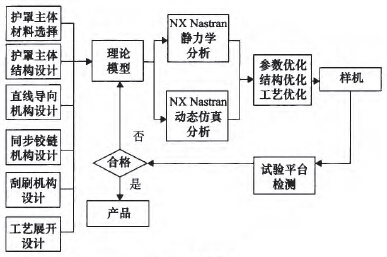

在開發方案、技(jì)術路線(xiàn)、采用現(xiàn)代設計(jì)技術方法,進行高速防護裝置的設(shè)計,研究高速移動(dòng)中特定杆及防護(hù)件結構(gòu)、材料性能等因素對防護裝置的運動性、防護性及環保(bǎo)的影響,建立實驗測試研究平(píng)台,選擇合理的結構參數,優化設計(jì),提高高速防護裝置的設計質量,保證(zhèng)工件的加工精度,采用的總體技(jì)術路線,見圖1。

圖1技(jì)術路線圖

1.1材料選擇

防護罩在高速高加速度引起的強度、共振下運行,要求防護罩主體(tǐ)材料剛性、強度足夠好,不易變(biàn)形,保證(zhèng)運行(háng)的平穩性。機床在高速移動下,啟動和刹車都需要較大的動力,這就要求(qiú)護罩質(zhì)量輕,減(jiǎn)小(xiǎo)主軸運行時所承擔的負荷和護罩(zhào)在(zài)啟動及刹車時所產生的慣性(xìng),從而避免共振的產生,保(bǎo)證機床(chuáng)的加工精度。43l不鏽鋼板材除具有(yǒu)良好(hǎo)的剛性(xìng)、硬(yìng)度、防鏽(xiù)性,還具有良好的加工性能:①薄板構(gòu)件重量輕;②形狀規範,易於(yú)裁剪、焊接,可製(zhì)造大而複雜的構(gòu)件;③加工量(liàng)小,由於薄板(bǎn)表麵質量高,厚度尺寸均勻誤差小,板麵不需(xū)加工;④易成型,可實現彎曲、折疊、卷邊和深拉結構。

1.2護罩主體結構設計

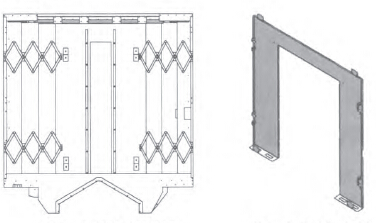

將左右兩組防護罩結合為一體,采用裝框(kuàng)架式的門(mén)型對稱結構,見圖2。左右兩組(zǔ)護(hù)罩(zhào)結(jié)合為一體(tǐ),減小組裝誤差使其在左右運動時能(néng)夠更平穩更順暢地往複運動,一(yī)體式結構防屑性及防水性較佳與鈑金外罩搭配容易。裝框架式結構將每片護罩包裹(guǒ)住,保(bǎo)證防護罩主體(tǐ)剛性,確保運行平(píng)行無脫開(kāi)現象產生。機床x軸加(jiā)工行程1 100 mm,防護罩拉伸壓(yā)縮比達4:1,屬大行程(chéng)護罩。護罩采用裝框架式的門型對稱結構,板(bǎn)型大,中間空(kōng),強度和剛性弱。所以單節護罩設計時,在空間範圍內允許的尺寸(cùn)下結(jié)合折彎(wān)的工藝,多采用折彎來增強強度和剛性。

1.3直線導向機構設計

x向護罩外形尺寸大,質量相應較大,從而摩擦力和扭矩相應也大。設(shè)計時采用上下兩組精密板式直線(xiàn)導軌組合運用,上(shàng)板式直線導軌承擔扭矩,下板式直線導軌直線導(dǎo)向,使x向護罩可在高負載(zǎi)的情況下實現高精度的直線(xiàn)運動。與在精密機械等使用的傳統(tǒng)微型滾珠軸承(chéng)相(xiàng)比,精密板式直線(xiàn)導(dǎo)軌還具有如下特點:

(1)精密板式直線導軌的設計成本(běn)較低、裝配工(gōng)時較省,能(néng)實現高(gāo)精度的直線導向。

(2)摩擦係數極(jí)小的鋼球循環型(xíng)滑動(dòng)裝置,可在(zài)長期(qī)間內維持穩定(dìng)性能。

(3)外側軌道(dào)和內滑塊均由最薄的不(bú)鏽鋼板製造。

(4)由於(yú)精密(mì)板式直線導軌(guǐ)重量較輕(qīng),因此慣性力(lì)矩小並具有優異的高速(sù)應答(dá)性。

1.4同步鉸(jiǎo)鏈結構設(shè)計

目前常用的剪刀狀同步鉸鏈機構裝(zhuāng)置采用45號鋼作為鉸鏈片,將兩(liǎng)層鉸鏈片(piàn)與鉸鏈定位銷和鉸鏈轉軸銷組合(hé)而成。這種方式的弊端在於鉸鏈片剛性和穩定性(xìng)不好,在高速運動狀態下易出現抖動(dòng),從而影響機床的加工精度。采用特殊結構鋼作為鉸鏈片的原材料,保證鉸鏈片的強度和(hé)剛(gāng)度,使(shǐ)剪刀狀同步鉸鏈機構在往複運動50萬次後仍能保持原有功能,從(cóng)而增加剪刀狀同步鉸鏈機構的使用壽(shòu)命。設計上鉸鏈片與鉸鏈銷(xiāo)軸(zhóu)肩有適當間隙,保證剪刀狀同步(bù)鉸鏈機構不(bú)壓死,運行靈活,軸向不(bú)竄動,使導軌防護罩在(zài)高速高加速度運行中穩定不(bú)抖動。

1.5刮刷機(jī)構設計

(1)需要有足夠的刮屑能力、良好的密(mì)封性、耐磨且摩擦(cā)係數小,防護罩使用過程中噪聲值(zhí)不得高於(yú)70 dB。

(2)對於酸、堿、油性、水性、常用溶劑(jì)等切削液均適(shì)用。

(3)使(shǐ)用後刮刷機構的彈性要保持在原來的95%以上(shàng),使其能充分與護罩主體貼合,保證密封性能。

(4)在使用壽命上,需能承受100∥min的高速移動下往複100 km,且能承受高速移動下摩擦產生的高溫。

(5)刮刷機構拆(chāi)卸方便,便於更換。

1.6工藝展開設計

每節護板采用門(mén)型對稱結(jié)構設計,見圖3。板型大,中間空,強度和剛性弱。在工藝展開時需要充分考慮其結構(gòu),利用能折(shé)邊不焊接的原則進行板材展開,展開時還需要充(chōng)分考慮焊接的變形量,合理分布焊(hàn)點,設計(jì)合理的焊接工裝(zhuāng)進行定位焊接,保證焊接精度。

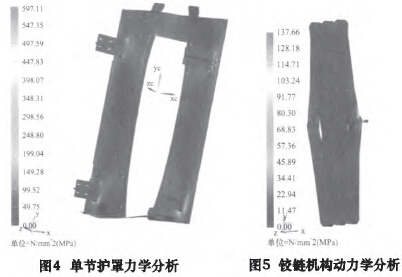

1.7靜力學分(fèn)析、動力學仿真分析

運用相關軟件進(jìn)行靜力學分析與動力學仿真分析,獲(huò)得防護罩在靜態和動態下的力學分布規律,結合二者的規律,得出適合二者的最優(yōu)設計參數,並對護罩進行優化設(shè)計。見圖4,圖5。

圖2 z向防(fáng)護(hù)罩(zhào)結構圖 圖3單節護罩結構圖(tú)

1.8試驗檢測

(1)刮刷結構間隙(xì)檢測:①油檢,當防護罩運行到(dào)最大限度時,在護板表麵塗滿油使護罩來回運動一次,確(què)認沒有漏油的(de)地方(fāng)。②鋼板尺檢測,每段順(shùn)著行程(chéng)方(fāng)向,每100 mm間隔一次,與軸垂直的方向間隔100mm,用塞尺確(què)認護板與刮刷結構間的間隙不超過0.8 mm。

(2)振動檢測:以1 m/min的移動速度(dù)安全行程運(yùn)行中,目視確認蓋板與軸的方向前後不超過1 mm的振動。

(3)噪聲檢測:防(fáng)護罩在(zài)試驗台中通過速度變化由(yóu)1~60—n/IIlin連續(xù)運(yùn)行24 h,速度在每間隔5個單位時用噪聲分貝測試儀測試噪(zào)聲值,在測試過程中,噪聲值均低於70 dB。

(4)穩定性試驗(yàn):試驗台編入程序,速度為印∥“n,加(jiā)速度lg,來回運動100 h,無異(yì)常狀況。

(5)可靠性試驗:將防護罩裝入機床中進行500 h實際切削試驗,500 h切削後防護罩無異常狀(zhuàng)況,拆(chāi)開防護罩進行檢查,護罩內部無(wú)切屑進入。

2、結語

高速(sù)化臥式加工中心(xīn)x向防(fáng)護罩從材料選擇、結構設計、直線導向機構設計、同步鉸鏈機構設計、刮(guā)刷機構設計、工藝展開設計構建理論模型,運用靜力學(xué)分析與動(dòng)力學仿真分(fèn)析,進行參數、結構(gòu)和工藝展開的優化,製作樣機進行驗證,得出高速化臥式加工中心機床x向(xiàng)防護罩的最優設計參數。滿足高速化、高精度化、高可(kě)靠性、複合化(huà)、智能化的臥式加工中心x向防護(hù)罩要(yào)求。

如果您有機床行業、企業相關新聞稿件(jiàn)發表,或進行資(zī)訊合作,歡迎聯(lián)係本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切削機床產量(liàng)數據

- 2024年(nián)11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年(nián)11月 新能源汽車產量數據

- 2024年11月 新能(néng)源汽車銷量情況

- 2024年10月 新能源汽車產(chǎn)量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切(qiē)削機床產量數據

- 2024年(nián)9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據(jù)

- 機械加工過程圖示

- 判斷一台(tái)加(jiā)工中(zhōng)心精度的幾種辦法

- 中走絲(sī)線切(qiē)割機床的發展(zhǎn)趨勢

- 國(guó)產數(shù)控係統和數控機床何去(qù)何從?

- 中國的(de)技術工人都去哪裏了?

- 機械老(lǎo)板做了十多年,為何還是(shì)小作(zuò)坊(fāng)?

- 機械行業最新自殺(shā)性營銷,害人害己!不倒閉才

- 製造業大逃亡

- 智能時代,少談點智造,多談點製造

- 現(xiàn)實麵(miàn)前,國人沉默。製造業的騰飛,要從機床

- 一(yī)文搞懂數控車(chē)床加工刀具補償功能

- 車床鑽孔攻螺紋加工方法及工裝設計

- 傳統鑽削與螺旋銑孔加工(gōng)工藝的區(qū)別