金(jīn)屬材(cái)料激光(guāng)增材製造技術及在航空發動(dòng)機上的應用

2016-2-3 來源:中航商用航空發動機(jī)有(yǒu)限責任公司 作者:劉業勝 韓(hán)品連 胡壽豐 柴象海 曹(cáo)源

隨著增材製造技術的不斷發展及技術的不斷(duàn)突破,研製零件的(de)力學性能、疲(pí)勞性能(néng)等不斷提高,其在工業領(lǐng)域,特別是(shì)航空航天領域必將具有(yǒu)非(fēi)常廣(guǎng)闊的應用前景。

金屬(shǔ)材料增材製造技術及其特點

金屬材(cái)料增材製造技術,又稱3D 打印(yìn)技術、激光快速成型技術,主要以金屬粉末(尺寸小於 1mm 的金屬顆粒群)、顆粒或金屬絲材為原料,通過(guò) CAD 模(mó)型預分層處理,采用高功率激光束熔化(huà)堆積生長(“增材(cái)製(zhì)造” ),直接從 CAD 模型一步完成高性能構件的“近終成形”。金屬材料增材製造技術,可分為激(jī)光(guāng)直接化製造技術(Laser Melting Deposition, LMD)和選擇性激光熔化技術(Select Laser Melting,SLM)。與傳統的金屬零件加工技術相比,金屬材料增材製造技術有著無(wú)法比(bǐ)擬的優點,具體如下:

(1)零件室溫綜合(hé)力學性(xìng)能優異;

(2)複雜(zá)零件製造工藝流程較傳統工藝大大縮短;

(3) 無模具快速自(zì)由成型(xíng),製造周期短,小(xiǎo)批量零件生產成本低;

(4) 零件近淨成型,機加餘量小,材料利用率高;

(5)可實(shí)現多種材料任意複合製造;

(6) 激(jī)光束能量密度高,可實現傳統難加工材料如 TC4、Inconel7117-4PH、38CrMnSiA 等的(de)成型。金屬材料增材製造技術是一門融合了計算機軟件、材料、機械、控製、網絡信息等(děng)多學科知(zhī)識的(de)係統(tǒng)性、綜合(hé)性技術。采用離散化手段逐點或逐層 “堆積”成型原理,依據產品三維 CAD 模型(xíng),快速“打印” 出產品零件,徹底改變了傳(chuán)統金屬零件,特(tè)別是高(gāo)性能(néng)難加工、構(gòu)型複雜等金屬零件的加工模式,在航空航天等裝備(bèi)預研與生產(chǎn)中具有廣(guǎng)闊(kuò)的(de)應用前景,成為當前(qián)材料製備科學和先進製造技術學科領域國(guó)際(jì)前沿研究和(hé)競爭熱(rè)點之一。

金屬材(cái)料增材製(zhì)造基本(běn)原(yuán)理

1 LMD 技(jì)術基本原理

LMD 技術作為增材製造技術的一種,是通過快速成型(Rapid Prototyping,RP) 技術和激光熔覆技術有機結(jié)合,以金屬粉末為加工原料,采用高能密度(dù)激(jī)光束將噴灑在金屬基板上的(de)粉末逐層熔覆堆積,從而形成金屬零件的製(zhì)造技術。整個LMD 係統包括激光器、激光製冷機組、激光(guāng)光路係統、激光(guāng)加工機床、激光熔(róng)化沉積腔、送粉係(xì)統及工藝監控係統等。

LMD 快速成型技術的基本(běn)原理為:首先,利用切片技術將(jiāng)連續的(de)三(sān)維(wéi) CAD 數模離散(sàn)成具有一定(dìng)層厚及順序的分層切片;第二,提取每一層切片所產生的輪廓並根(gēn)據切片輪廓設計(jì)合(hé)理(lǐ)的激光(guāng)器掃描路徑、激光掃描速度、激光強度等,並轉換成相(xiàng)應(yīng)的(de)計算機數字控製程序;第三,將激光溶化沉積腔(qiāng)抽真空(kōng),並充入一定壓力的惰性保(bǎo)護氣體,防止粉末熔化時被(bèi)氧化;第四,計算(suàn)機控製送粉係統向工(gōng)作台上的基板(bǎn)噴粉,同時激光器在計(jì)算機指令控(kòng)製下,按照預先設置的掃描程序進行掃描,溶化噴灑出來的粉末,熔覆生成與這一層形狀、尺寸一致的熔覆層;最後,激光陣鏡、同軸送粉噴(pēn)嘴等整體上移(或工作台下移)一個切片厚度並重複上述過程,逐層熔覆(fù)堆積直到形成 CAD 模型(xíng)所設計的形狀,加工(gōng)出所需的金屬零(líng)件。

2 SLM 技術基本原理(lǐ)

SLM 技術作為增材製造技術的另外一(yī)種實施方式,由粉床選區激光燒結技術 (SLS)發展而來(lái),以金屬粉末為加工原料,采用高能(néng)密度激光束將鋪(pù)灑在金屬基板上的粉末逐層熔覆堆積,從而(ér)形成(chéng)金屬零件的製造技術。整個 SLM 設備包括激光器(qì)、激光陣鏡、粉末碾輪、粉末儲(chǔ)存室、零件成型室等。

SLM 快速成型技術的基本原理為:首先,利用切片技術將(jiāng)連續的三維 CAD 數模離散成具有一定層厚及順序的分層切片;第(dì)二,提取每一層切片所產生的(de)輪(lún)廓並根據切片輪廓設計合理的激光器掃描路(lù)徑、激光掃描速度、激光強度等,並轉換成相應的計算機數字控製程序;第三,將(jiāng)激光溶化(huà)沉積腔抽真空,並充入一定壓(yā)力的惰性保護氣體,防(fáng)止粉末熔化時被氧化;第四,計算機控製可升降係(xì)統上升,粉末碾輪將粉末從粉末儲存室推送到零件成型室(shì)工作台上的基板,同時激光器在計算(suàn)機指令控製下,按照預先設置的掃描程序進行掃描,溶化鋪灑在基板上的粉末,熔覆生成與這一層形狀(zhuàng)、尺(chǐ)寸一致的熔覆層;最(zuì)後(hòu),粉末儲存室上移而零件(jiàn)成型室下移一個切片(piàn)厚度(dù)並重複上述過程,逐層熔覆堆(duī)積直到形成 CAD模型所設計的零件。

金屬(shǔ)材料增材製造發展現狀

1 LMD 技術發展現狀

1.1 LMD 技術國外發展現狀

增材製造技術發展經曆了 3 個階(jiē)段,1892~1988 年的技術孕育期、1988 年開始(shǐ)的快速(sù)原型(xíng)技術及 20世紀 90 年代初期以來的直接增材製造。1979 年,UTRC 提出激光立體成形技術概念並製作出航空發動機渦(wō)輪盤模擬件1994 年起,Rolls-Royce探(tàn)索航(háng)空發動機零件激光(guāng)成形,另(lìng)外英(yīng)國(guó)利物(wù)浦大學和美國密西根大學、加拿大國家研究委員會集成(chéng)製造技術研究所、瑞士(shì)洛桑理工學院、美國Sandia 國家實驗室、美國 Los-Alamos國家實驗室、美國 Aeromet 公司、美國賓州大學、英國伯明翰大學等都相繼開展研究。由於LMD 同軸送粉效率高,材料致密性好,因此,越來越多的用於大型零件的增材製造及零件修複工作。

國外有(yǒu)關大型零件增(zēng)材製(zhì)造技術的研究主要集中在美國。

1995~2005 年間,在美國國防部先進研究計劃署及海軍研究辦公室等部門的巨額資助下,美國約翰哈普金斯大學、賓夕法尼亞州(zhōu)立大學及 MTS公司等對飛機鈦合金結(jié)構件激光快速成形技術進行了大量研究並(bìng)取得重大進展,在此基礎上,1998 年由MTS 公司獨資成立了專門從事飛機鈦合金結(jié)構件激光快速成形製造技術(shù)研發和工(gōng)程化應(yīng)用的 AeroMet公司,與波音、洛克希德(dé)·馬丁及諾斯羅普·格魯曼等(děng)美國三大軍用(yòng)飛機製(zhì)造商合作,在(zài)美國空軍“鍛(duàn)造計劃” (Air Force s Forging Initiative)、陸軍製造技術計劃(Army’s Mantech rogram)、國防部“軍民兩用科技計劃” (Dual Use Science and Technology Program)等資助下,致力於飛機鈦合金結構(gòu)件激光快速成形技術研究及其在飛機上的應用關鍵技術研究。2000 年 9 月在(zài)波音和洛克希德·馬丁公司完成了對激光直接成形鈦合金全尺寸飛機機翼次(cì)承力結(jié)構件研究,構(gòu)件靜強度及疲勞強度(dù)達(dá)到飛機設計要(yào)求;2001 年為波音公(gōng)司 F/A-18E/F 艦載(zǎi)聯合殲擊 / 攻擊機驗證機小批量試製了發動機艙推力拉梁、機翼轉動折疊接頭、翼梁、帶筋壁板等飛機鈦合(hé)金次承力結構件,其(qí)中F/A-l8E/F 翼根吊環滿足疲勞壽命譜4 倍要求,隨後靜力(lì)加載到 225% 也不破壞(huài); 2002 年實現激光(guāng)快速成形鈦合金次承力結構件在 F/A-18 驗證機上的裝機(jī)應用。此外,美國(guó)還將應用於 F-22 接頭的製(zhì)造,試驗結果表明其疲勞壽命高出壽命譜的兩(liǎng)倍。

在(zài) LMD 技術取得一定突破的時候,國外還將該技術廣泛用於損傷零件(jiàn)的修複,包括飛機零部件腐蝕零件、航空發(fā)動機磨損等零件的修複。美國 AeroMet 公司采用激光成形技術完成了 F15 戰鬥機中機翼梁的檢修;美國 Optomec Design 公司,采用激光成形技術進行了 T700美國海軍飛機發動機零件的磨損修複;瑞士洛桑理(lǐ)工學院(yuàn)采用激光(guāng)成形技(jì)術修複單晶渦輪葉片。

1.2 LMD 技術國內發(fā)展現狀(zhuàng)

我國在(zài)金屬材(cái)料增(zēng)材製造領域研究起步較早,技術研究及應用方麵具有良好(hǎo)的基礎,特別是在國家自(zì)然科學基金“重(chóng)點項目” 、國家 “973”項目、國家“863” 等重要研究計劃重點支持下,增材製造技術得以快速發展。整個(gè)研究(jiū)工作主要集中於(yú)北京航空航天大(dà)學、西北工業大(dà)學(xué)、 北京有色金屬研究總院(yuàn)、華中科(kē)技(jì)大學、清華大學等單位(wèi)。其(qí)中在 LMD 技術領域上主要以(yǐ)北京航空航天大學(xué)、西北工業大學等少數幾家單位。

在“十五”期間,北京航空航天大學突破了飛機(jī)鈦(tài)合金次承力結構件激光快速(sù)成形工藝(yì)及應用關鍵技術,構(gòu)件疲勞、斷裂韌性等主要力學性能達(dá)到鈦合金模鍛件水平,2005年成功實現激光快速成形 TA15 鈦合金飛機角盒(hé)、TC4 鈦合金飛機(jī)座椅支座及腹鰭(qí)接頭等(děng) 4 種飛機鈦合金次承(chéng)力結構件(如圖 1 所示)在 3 種飛機上的裝機應用。

圖1 TC4鈦合金座椅上下支座(上)和TA15腹鰭接頭(下)零件實物照片

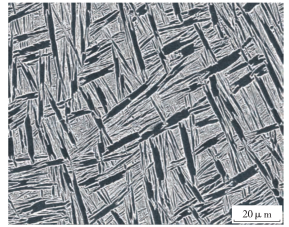

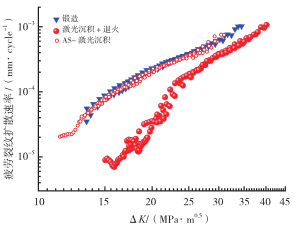

“十一五”期間, 北京航空航天大學在飛機鈦合金大型整體主承力結構件激光快速成形(xíng)工藝研(yán)究、工程化成(chéng)套裝備研發與裝機應用關鍵技術攻關等方麵取得了突破性進展,提(tí)出了大型金屬(shǔ)構件激(jī)光直(zhí)接成形過程 “內應力離散控製” 新方法(fǎ),初(chū)步突(tū)破大型金屬構件激光快速成形過程零件翹曲變(biàn)形與開裂 “瓶頸難題” 突破激光快速成形鈦合金大型結構件內部缺陷(xiàn)和內部質量控製及其(qí)無損(sǔn)檢驗關鍵技術,飛機構件綜合力學性能達到或超過鈦合金模鍛件,例如,激光快速成形 TA15 鈦合金缺口疲勞極限超過鈦(tài)合(hé)金(jīn)模鍛件 32~53%、高溫持久(jiǔ)壽命較模鍛件提(tí)高 4 倍(500℃ /480MPa 持久壽命(mìng)由鍛件不足 50h 提(tí)高到激光成形件230h 以上),特別是(shì)經後續特種熱處理新工藝獲得“特種雙態組織”(圖(tú)2 所示)後,其綜合力(lì)學性(xìng)能進一步顯著提高,疲勞力紋擴(kuò)展速率降低一個數量級以上(圖 3)。

圖2 TA15鈦合金特種熱處理“特種雙態顯微組(zǔ)織

圖3 特種熱處理對疲勞(láo)裂紋擴展速率的影響

此外 激(jī)光(guāng)快速成形出 TA15、TC4、TC21、TC18、TC2 等鈦合金先(xiān)進飛機大型(xíng)整體主承力關鍵結構件(jiàn)、A-100 等超高強度(dù)鋼起落架等飛機關鍵構件、TC11、TC17、Ti60 等鈦合金整體葉盤等航(háng)空發動機(jī)關鍵(jiàn)部件並在飛機研製和生產(chǎn)中得到(dào)成(chéng)功應用。

西北工業大學自1995 年開始(shǐ),在國內首先創造(zào)性地提出以獲得極高力學性能為目標的金屬(shǔ)增材成形(xíng)技術構思,賦予“激光立體成形” 之名,依托凝(níng)固技術國家重點實驗室開展(zhǎn)了係統的研究工作,建立起了包含材料、工(gōng)藝和裝備技術的完整的(de)技術體係。經過近 20 年的研究,針對大型鈦合金(jīn)構件的激光立體成形,解決(jué)了大型構件變形(xíng)控製、幾何尺寸控製、冶金質量控製、係統裝備等方麵的一(yī)係列難題,並試製成功 C919 大飛機翼肋 TC4 上(shàng)、下緣條構件,該類零件尺寸(cùn)達 450mm×350mm×3000mm(圖 4),成形後(hòu)長時間放置後的最大變形量小於1mm,靜載力(lì)學(xué)性能的穩定性優於1%,疲勞性能也優於同類鍛件的性能(néng)。此外,在 LMD 技(jì)術零件修(xiū)複方麵(miàn)也取得了重(chóng)大進展(zhǎn)。TC4 激光修複試樣在低應變區的疲勞壽命高於鍛件,在高應變區低於鍛件,經過噴丸處理後及匹配修複後,高應變區疲(pí)勞壽命已非常接近鍛件;圖 5所示為航空發動機軸承後機匣(xiá)激光修複(fù),通過激光修複軸孔徑向缺陷,成形前安裝邊(biān),恢複(fù)零件設計結構及尺寸,為該發動機首次裝機試車提供(gòng)合格零件;此外,還成(chéng)功的應用於鋁合金導向葉片、不鏽鋼機匣(xiá)、鈦合金壓氣機靜子葉(yè)片、鎳基合金高壓一級渦輪葉片等修複。

圖4 C919飛機中央翼(yì)緣條

圖5 軸承後機匣激光修(xiū)複

2 SLM 技術發展現狀

2.1 SLM 技術(shù)國外發展現(xiàn)狀

SLM 技術(shù)由 SLS 技術發展而來,技術較為成熟且已研製出了商用的設備(bèi)。目前,對 SLM 技術的研究主要有德國、日本(běn)、比利時、美國等國家,並研製(zhì)出了可商用的設備,如美國的 PHENIX 公司;德(dé)國的TRUMPF、EOS、MCP 等公司、日(rì)本(běn)的 MATSUUR 公司等。

1995 年德(dé)國 Fraunhofer 研究所首次提出 SLM 增材製造技術,經過近 7 年的(de)技術研究,於(yú) 2002 年成功利用 SLM 工藝製造出了組織致密、成形(xíng)精度高、力學性能良好的(de)金屬零件,並進行了商業推廣。目前,在德國已有多家公司及單位推出(chū)了 SLM設備。如德國的 ILT 與 TRUMPF 公司合作開發的 SLM 設備。該設備采用半導體泵浦Nd :YAG250W 盤形激光(guāng)器(qì),激光波長為(wéi) 1030nm,光斑大(dà)小可變範(fàn)圍在 20~40μm[18]。德國EOS 公司推出的(de) EOS M 400 設備(bèi)。該設備采用 Yb-fibre 激光器,功率為1kW,最小光斑為90μm,最大(dà)掃描速度可達 7m/s。德國MCP公司推出的MCP Realizer設備,該(gāi)設備采用固體光纖激光器,功率(lǜ)為 100W,加工層厚度可達到 30μm[19-20],可應用於金屬(shǔ)片擠壓工具、壓(yā)鑄模具、噴射模具和部分金屬的快速成型。

日本Osakada 實驗室(shì)研製(zhì)的SLM 設備采用Nd :YAG 激(jī)光器,峰值功(gōng)率3kW,平均功率50W,頻率為50Hz,光斑直徑為0.75mm。SLM鋪層厚度為(wéi)0.1mm,陣鏡掃描(miáo)速度3~4m/s。研製的(de)金屬零件致密度為92% ;抗拉強度較高,但抗疲勞性能較差。另外,MATSUURA公司製造的SLM設備采用500W 脈衝(chōng)式CO :激光器,激光波長10640nm,能量峰值達1.5kW,頻率可達(dá)100kHz。激光器(qì)光(guāng)斑大小60μm。

比利(lì)時(shí)魯汶大(dà)學對SLM 技(jì)術進行了深入研究(jiū),研發的SLM 裝備采用300W 連續波或Q調Nd-YAG激光器,激(jī)光波長為(wéi)1064nm,振鏡掃描速度最(zuì)高可達5000mm/s ;SLM最小鋪粉層厚可達10μm。

2.2 SLM 技術國內發展現狀

在 SLM 技(jì)術研究方(fāng)麵,在國家的項目支(zhī)撐下,國(guó)內很多高校都開展了相關(guān)的研究,如華中科技大學、華南(nán)理工大學等,並取(qǔ)得了可喜的成績。

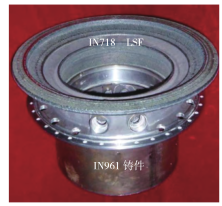

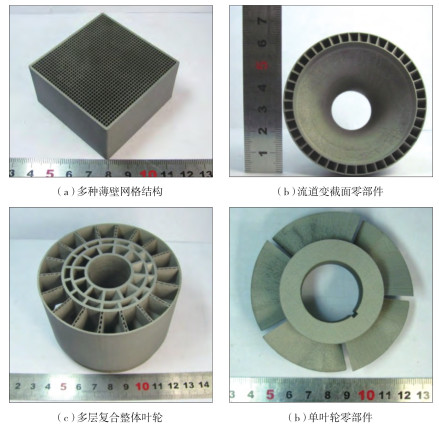

華中(zhōng)科技大學材料(liào)成形與模具技術國家(jiā)重點實驗室及武(wǔ)漢光電國家實驗室是國內最早從事 SLM 技術的研究工作的單位之一。隨著 SLM關鍵技術的不斷突破及在 SLM 係統製造技術(shù)上不斷創新,目前兩個國(guó)家實驗室(shì)都已成(chéng)功研製出了自己的 SLM 設備,並生產出了高精度的零件。成形與模具技術(shù)國家(jiā)重(chóng)點實驗室先後推出了(le)兩套 SLM 設備:HRPM-I 和 HRPM-IIA。HRPM-I 設備采用 IPG 連續模式 200W 激光器,三維動態聚焦掃(sǎo)描陣鏡,成形空間尺寸為250mm×250mm×250mm ;HRPM-IIA 設備采用 IPG 連續模式500W 激光器,三維動(dòng)態聚焦掃描(miáo)鏡,成形空間尺寸為 250mm×250mm ×250mm。設備製造(zào)的鎳基高溫合金致密度可(kě)達到99% 以上;最大拉伸強度超過(guò) 100MPa,超過同(tóng)質鍛件標準;零件表麵粗糙度Ra達到20μm。另(lìng)外(wài),還生產出了多孔(kǒng)零件(長136mm×寬20mm×高25mm壁厚0.1mm)、發動機葉片、旋流(liú)器噴嘴等樣件。武漢光電國家實(shí)驗室自主設計和製造了NRD-SLM-Ⅰ、NRD-SLM-Ⅱ等設備。其中 NRD-SLM-Ⅰ型設備成形尺寸範圍:80mm×80mm×60mm ;NRD-SLM-Ⅱ型設備成(chéng)形尺寸範圍:320mm×250mm×250。生產的零件最小(xiǎo)壁厚可達 0.13mm,表麵粗糙度Ra為5~10μm,尺寸精度為±0.05mm,材料的致(zhì)密度近乎 100%。利(lì)用 SLM技術,武漢光電國家實驗室成功實現了多種薄壁網格結構(gòu)、流道變截麵零部件、多層複合整體葉輪、單葉輪零部件等樣件 3D 打印,如圖 6 所示。華南理工大學(xué)與北京隆源自動化成(chéng)型設備有限公司及武漢楚天工業(yè)激光設備有限公司合作,在國內選擇性激光燒結設備(bèi)的基礎上進行改進(jìn),開發了一種 SLM 快速成型設(shè)備。該設備采用了額定功率 200W、平均輸出功率 100W 的半(bàn)導體泵浦YAG 激光器,通過透鏡(jìng)組將激(jī)光束光斑直徑聚焦到100μm 左右。采用高(gāo)精度絲杆(gǎn)控製鋪粉,鋪粉厚度控製精確,誤差在±0.01mm 以內。采用整體和局部惰性氣體保護的方法。所用軟件包括 AT6400 電機控製軟件、Arps2000 掃描路徑生成與優化軟(ruǎn)件(jiàn)、Afswin240 操作係統軟件等(děng)。該設備的成型空間為80mm×80mm×50mm,製件尺寸精(jīng)度達到±0.01mm。表(biǎo)麵粗糙(cāo)度 Ra為(wéi)30~50μm,相對密度(dù)接近(jìn)100%。

圖6 采用SLM技術打印的樣件

金屬材料增材(cái)製造在航空發動機上應用及(jí)發(fā)展趨勢LMD 和 SLM 技術具有高柔性化、設計(jì)製造(zào)一體化(huà)、高(gāo)度自動化等特點,大大縮短零件的製造周期。材料使用廣泛,可用於鋁基、鐵基、鈷基、鎳基、鈦基、铌基材料(liào);錸、銥、鉭、鎢等(děng)難熔(róng)金屬;銅 - 鋁、TiAl 等金屬間化合物;NiTi 等高加工硬化率材料,給傳統的零件加工開辟出了一條嶄新的道路。目前(qián),增(zēng)材製造技術已廣泛應用於(yú)飛機零部件製造及零件修複。在飛機零部件製造上(shàng),已完成 F/A-18E/F 艦載聯合(hé)殲擊/攻擊機驗證(zhèng)機發動(dòng)機艙推(tuī)力拉梁、機翼轉動折疊接頭、翼梁、帶筋壁板等,F/A-l8E/F 翼根吊環 F-22 接頭,C919 大飛機翼肋 TC4 上、下緣條、機角盒、飛機座椅支座及腹鰭接頭等試製及部分零件裝機應用。在零件修複(fù)上(shàng),成(chéng)功用於 F15 戰鬥機中機翼梁的檢修、T700 美國海軍飛機發動機零件的(de)磨損修複、單晶渦輪葉(yè)片修複、鋁(lǚ)合金導向葉片修複等。

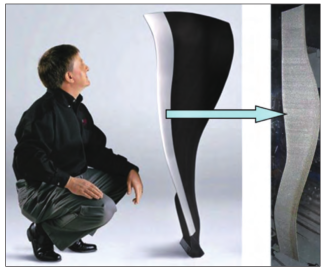

隨著金屬材料增材製造技術的不(bú)斷發展和突破,該技術必(bì)將應用於零件複(fù)雜程度更高、零件工(gōng)作環境更苛刻、可靠性要求更高的航空發動機上。目前,世界航空發動(dòng)機壟斷(duàn)巨頭 GE、PW、RR 等公司都已將目(mù)光鎖定在了該技術上,並增大(dà)在增材製造方麵的(de)研(yán)製投入。GE 公司打出了“給我打印一台噴氣發動機” 的口號並進行了相(xiàng)關的研究工(gōng)作。GE 公司利用 LMD 技術對相關零件試製進行了(le)技術(shù)驗證。在複合材料風扇葉片金屬加強邊試製方麵,先利用激(jī)光立體成形製備(bèi)金屬加(jiā)強邊(biān)毛坯(pī)件後(hòu)再進行機械加工。整個加強邊長約 101.6mm,壁厚 0.8~1.2mm,最終(zhōng)加工變形僅為 0.12mm,如(rú)圖 7 所示。

圖7 金屬(shǔ)包邊

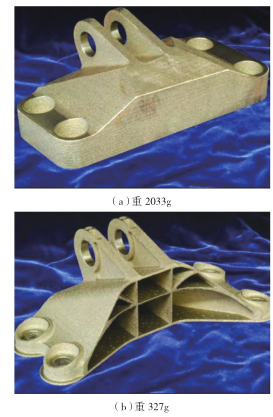

圖8 發動機支架結構

圖9 離(lí)心(xīn)式燃油噴嘴

在發動機支架結構設計試製方麵,利用該技術進行了減重設計加工,原零件(jiàn)重約 2033g,最後試製(zhì)的零件重量僅為 327g,如圖 8 所示。另外,GE 公司還利用(yòng)增材製造技術實現了 Leap-X 發動機離心式燃油(yóu)噴嘴的“打印” ,如圖 9 所示,大大節省了零件的生產成本及周期。該項技(jì)術被評為全球 2013 年十大技術突破之一,技術成熟度 TRL>8,並且已經通過了 FAA 適航認證。據預測,截2020 年,GE 公司將利用(yòng)該技術生(shēng)產超過 100000 個(gè)零部件。PW 公司也在增材製造技術方麵進行了(le)大量的(de)研究。2013年5月,PW 公司的COO Paul Adams 表示,“我(wǒ)們 (PW 公司)已(yǐ)經在用增材製造(zào)技術精密(mì)的構建最新的齒輪驅動商用發(fā)動機的複雜零件”,並投資了超過 450 萬美(měi)元用於(yú)PW 公司增材製造研究(jiū)中心(xīn)的技術研發。此外(wài),RR 公司也利用該項技(jì)術進行了發動機零部件的(de)相關試製,包括機匣零(líng)件(jiàn)、蜂窩結構件、異型管等零件(jiàn)的試製並進行了可行性驗證。因(yīn)此,增材製造技術在航空發動機上的應用之前並未被行業知曉,並不代(dài)表該項(xiàng)技術(shù)不可行(háng),而(ér)是在於如 “薄紗”的技(jì)術工藝信息上的封鎖。GE、RR、PW 在該項技術上(shàng)的重視程度和其在研(yán)發上的資金投入及其最新產(chǎn)品的應用即是最好的證明。

航空發動機零件主要以盤類零件和葉片為主。盤類零件雖(suī)然結(jié)構單一,但零件尺寸較大;葉片尺寸雖然(rán)較(jiào)小,但型(xíng)麵複雜。傳統的機械加工工藝實現了盤、葉片類零件的高精加工,但加工的(de)周期長,經費高,材料利用率低;且(qiě)由(yóu)於機械加工技術存在一(yī)定的(de)局限性,零件結構形式的設計受到了(le)限製。而(ér)增材製造技術可實現不規則型麵(包括外部(bù)內部的構件加(jiā)工),實(shí)現無模具小餘量零(líng)加工,大大縮短了零(líng)件的試製周期,提高了材料的(de)利用率(lǜ),減少了零件的試製(zhì)經費。此外(wài),增(zēng)材製造技(jì)術可實現(xiàn)設計引導製造、功能(néng)性優先的設計、最優化設計等,大大提升了零件設計的自由度;在傳統加工工藝時代被(bèi)認為是必須突破的關鍵技術,在現代將會逐漸演變成通用性的加工要求。因此,增材製造技術可廣泛應用於航空發動機中的空心風扇葉片、空(kōng)心風扇輪盤、整體風扇葉盤、風扇機匣、增壓級葉片、整體葉(yè)盤、壓氣機機匣、燃(rán)燒室噴嘴、渦輪葉片等零件研製。

結束語

金屬材料增材製造技術以金屬粉末等(děng)為(wéi)原料,以激光束作為刀具,通過激光逐層熔化沉積,實現了零件的 “近終成形” 。增材製(zhì)造技(jì)術(shù)實現了零件的無模具製造,具有材料(liào)利用率高(gāo)、機械加工量小、數控加工時間短、生產成本低、製造周期(qī)短、柔性高效等點,給機械加工帶來(lái)巨大變革,將傳統的“製造引導設計、製造(zào)性優先設計、經驗性設計(jì)” 的設計加工思路(lù)引領到全新的 “設計引導製造、功能性優先設計、最優化設計” 設計加工領域(yù),給未來(lái)的零(líng)件設計(jì)加工(gōng)帶來了更寬廣的明(míng)天。隨著(zhe)增材製造技術的不斷發展及技術的不斷突破(pò),研製零件的力學性能、疲勞性能等(děng)不斷提高,其在工業領域,特別是航空航天領域必將具(jù)有非(fēi)常(cháng)廣(guǎng)闊的應用前景。

投稿箱:

如果您有機床行(háng)業、企業相關新聞稿件發表,或進行資訊合作(zuò),歡迎聯係本網編輯部, 郵(yóu)箱:skjcsc@vip.sina.com

如果您有機床行(háng)業、企業相關新聞稿件發表,或進行資訊合作(zuò),歡迎聯係本網編輯部, 郵(yóu)箱:skjcsc@vip.sina.com

更(gèng)多相關信息

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床產量(liàng)數據

- 2024年11月 分地區金(jīn)屬切削(xuē)機床產量數據

- 2024年11月 軸承出口情況(kuàng)

- 2024年11月 基本型乘用車(轎車(chē))產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月(yuè) 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削(xuē)機床產(chǎn)量數據(jù)

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車(chē)銷量情(qíng)況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產(chǎn)量數據