高速拉(lā)床突變負載工況的液壓衝擊仿真(zhēn)分析(xī)

2018-10-23 來源:中南大(dà)學機電工(gōng)程學院 作(zuò)者(zhě):桂珍,柳波,劉琪,郭林林

摘要: 高(gāo)速拉削因(yīn)能(néng)夠得到較高的表麵質量而(ér)逐漸在製造工(gōng)藝中得到重用(yòng)。拉削開始和結束時,拉削(xuē)力是突變載荷,必然(rán)會對高速拉床的高壓大流量(liàng)液壓係(xì)統造成壓力衝擊,引起速度波動,進而影響(xiǎng)拉削的尺寸精(jīng)度和表麵質量。基於拉床負載(zǎi)特性,利用 AMESim 軟件對高速拉床液壓係統的(de)拉削過程進行(háng)仿真,分析了高速(sù)拉床(chuáng)在突變(biàn)負載工(gōng)況下,液壓缸進油腔的壓力變化和主溜板(bǎn)速度及加(jiā)速度的變化,並根據仿真結果改進液壓係統。結果表明: 在液壓缸的進油腔(qiāng)放置(zhì)低壓蓄能器能有效降低係統(tǒng)啟動時(shí)的(de)壓力衝擊; 利用突變負(fù)載反饋 PID 控製,可以有效降低(dī)拉削(xuē)開(kāi)始和結束時的壓力衝擊和速度波動。

關(guān)鍵詞: 高(gāo)速拉床; 負載力; 壓力衝擊; 速度波動

0、 引言

拉床,是使用(yòng)拉刀作(zuò)為刀具加工孔類、齒輪、鍵槽和花鍵等成形表麵的機床。工件經拉削後,具有較高(gāo)的(de)尺寸精度和表麵(miàn)質量。隨著製造技術的不斷發展,拉床速度不(bú)斷提高,經過大量的實驗證實,許多金屬材料在高速拉削的條件下(xià),具有更高的尺寸精度和表麵質量。目前,許多學者對高速拉削進行了研究和探討(tǎo)。薑雪梅對高速(sù)拉削(xuē)工藝進行了分析和實驗,為獲取更高的表(biǎo)麵質量提供(gòng)了參考。倪敬等人對拉床雙缸進行 IPSO-PID 伺服驅動,解決了雙缸(gāng)同步驅動問題。劉(liú)建強(qiáng)等(děng)人對高速拉削力和(hé)拉削熱進行有限元分析,得出了齒(chǐ)升量對拉削(xuē)力影響最大及速度對拉削溫度影(yǐng)響最大的結論。當前,研究較多的是電氣 -機械傳(chuán)動的高速拉床,對液壓高速拉床探討較少,大多隻(zhī)是針對液壓元件進行(háng)分析和設計,沒有對其(qí)突變負載工況進行研究。

對於高速(sù)拉床,高壓大流量的液壓係統是其主(zhǔ)要(yào)的動力源,所(suǒ)以液壓係統的穩定性對拉削的尺寸精度和表麵質量有決(jué)定性作用。拉(lā)削開始和結(jié)束時,拉削力是突變載荷,必然會對高壓(yā)大流量(liàng)液壓係統造成壓力衝擊(jī),引起(qǐ)速度波動,影響液壓缸的(de)密封性能,降低拉削(xuē)的表麵質量(liàng),因此,對高速拉床拉削過(guò)程中的液壓係統進行仿真分析,有較重要的(de)工程(chéng)意義和實用價值。本文以上拉式高速液壓拉床為主要研究對象,利(lì)用(yòng) AMESim 軟件(jiàn)建立液壓係統模型,分析拉削(xuē)過程中液壓缸進油腔壓力特性(xìng)、主溜板速度及加速度特性,並提出相應的係統改進方案。

1 、高(gāo)速拉床速度和負載特性分析

1. 1 高速拉(lā)削(xuē)的定義

當拉削一種金屬材(cái)料時,加工的(de)表麵質量(liàng)與拉(lā)削速度呈現一定的關係(xì): 第一階段,拉削速度從零開始提高時,材料(liào)表麵質量下降,並形成鋸(jù)齒形切(qiē)屑。第二階段,當拉削速度繼續提高,至某一數值後,材料表麵質量(liàng)不再下降,反而逐(zhú)漸提高,鋸(jù)齒形切屑逐漸消失。而後(hòu),隨著速(sù)度不斷提高,材料表(biǎo)麵粗糙度(dù)值逐漸減小,直至某一值後趨於穩定。第三階段,進一步提高拉削(xuē)速(sù)度,材料表麵質(zhì)量快速下降,刀具磨損加快。由於(yú)每種材料的切削性能不同,適應的速度也不盡相同,所以高速拉(lā)削的“高速”定義不能按照拉削速度的絕對值(zhí)來說明,而應該(gāi)是使材料處於(yú)第二階段的拉削(xuē)速度。即(jí)使(shǐ)有些材料的拉削速度在 10m/min 以(yǐ)下(xià),隻要(yào)該速度使得材料處於第二階段,就稱其為(wéi)高(gāo)速拉削。對於一般材料,如(rú)結構鋼(gāng),其高速(sù)拉削速(sù)度可達 30 ~ 60m/min 甚至更高。

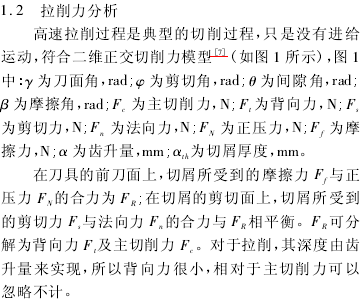

1. 3 高速拉床負(fù)載特性分析

上(shàng)拉式內拉床一(yī)般是刀具不動,工件隨著主溜板運動從而在拉刀上形成拉削效果。拉床啟動後,工件和主溜板跟隨液壓缸向上加速運動,直至預定速度後,開始勻速上(shàng)升。由於加(jiā)速行程短,目標速度大,所以(yǐ)主溜板需(xū)要較大的加速(sù)度,這會使液壓缸有較大的慣(guàn)性負載,引起進油腔壓(yā)力變化。工件和主溜板勻速(sù)上升時,液壓缸所受的負載力為主溜板(bǎn)、工件和液壓缸活塞(sāi)杆的合重(chóng)力 G。當液(yè)壓缸到(dào)達一定高度後(hòu),工件接觸固定(dìng)拉刀,開始拉削(xuē)。拉削過程中,液壓缸所受的負載力為合重力 G 與拉削力之和。隨著參與工作的拉削齒(chǐ)數量迅速增加,拉削力極速(sù)上升,直(zhí)至最多的拉削齒參與拉削,此時拉力達到最大(dà),液壓缸所受的負載力(lì)也(yě)達到最大。但是由於拉(lā)削齒數量的微小變化(huà),拉削力(lì)出現一定的波動。拉削結束時,拉削齒退出工件,拉削力迅速降(jiàng)為(wéi)零,此時液壓缸負載力突然減小,使進油腔壓力迅(xùn)速減小。

2 、高速拉床建模

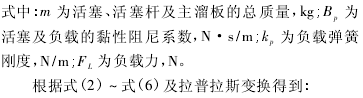

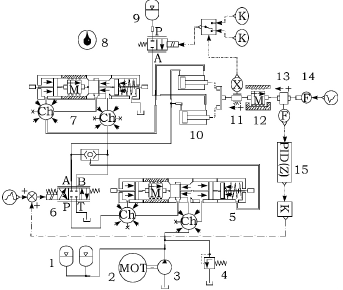

2. 1 高速拉床液壓係統

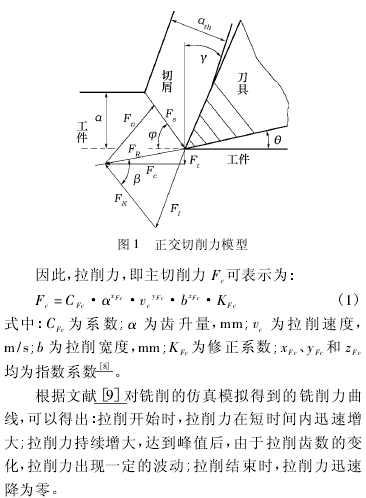

根據實際生產(chǎn)要求,基於 L55720 型機床,設計最大拉 削(xuē) 速 度 為 60m/min,即 1m/s,最 大 拉 削(xuē) 力 為100k N。拉刀長度為 1 000mm,進刀行程為 100mm,退刀(dāo)行程為 150mm。高速拉床液壓係原(yuán)理如圖 2 所示。

圖 2 高速拉床液壓係統(tǒng)原理圖

1. 高壓泵 2、8. 電動機 3、10. 單向閥 4. 截止閥 5. 高壓蓄能器6. 二通換向閥 7. 低壓變量泵 9. 低壓溢流(liú)閥 11. 壓力補償閥12. 電磁比例換向(xiàng)閥 13. 二通插裝閥 14. 梭閥 15.二位三通閥16. 液壓雙缸 17. 主溜板 18. 傳感器 19. 高壓溢(yì)流閥

在拉削過程中,由(yóu)於負載力較大(dà),而且拉削速度快,需要向液壓係統提供高壓、大(dà)流量的油液,所以(yǐ)由高壓泵 1 和兩個(gè)高壓蓄能器 5 供油。此(cǐ)時電磁比例換向閥 12 處於左位,二通換向閥 6 處於右位,二(èr)位三通閥 15 處於左位,二(èr)通插裝閥(fá) 13 的背壓口泄油,其 A、B口相通。油液經過電磁比例換向閥(fá) 12、二(èr)通插裝閥(fá) 13到達液壓雙缸(gāng) 16 的下腔,即(jí)有杆腔,推動活塞上升,帶動主溜板和工件向上運動。此時,係統壓力較高,低壓變量泵 7 通過低壓溢流閥 9 卸荷。當主溜板下(xià)降時,係統由低壓變量(liàng)泵(bèng) 7 供油。液壓油(yóu)經過(guò)電磁比例換向閥 12 到達液壓雙缸 16 的無杆腔。有杆腔的液壓油經過二通插(chā)裝閥 13 及(jí)電磁比例換向閥 12 的 P 型機能,與低(dī)壓變量泵 7 的油液匯合(hé)流回(huí)液壓雙缸 16 的無杆腔中。同時,高壓泵1 向兩個高壓蓄能器 5 供油,使其充能,為下(xià)一次拉削作準(zhǔn)備。表(biǎo) 1 所示為高速拉床液壓係統主要技術參數。

2. 2 高速拉床液壓係統數學(xué)模型

本文(wén)研究(jiū)的(de)高速拉床(chuáng)液壓係統是通過電磁比(bǐ)例換向閥控製非對稱液壓缸(gāng)的運動方向,其基本模型為閥控非對稱缸模型。本文主要分(fèn)析高速拉床液壓係統拉削工作過程的動態。

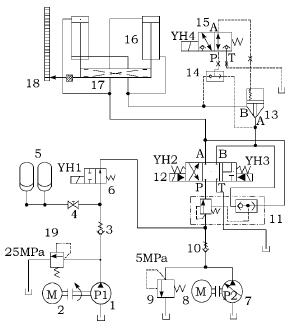

表 1 高速拉床液壓係統主要技術參數(shù)

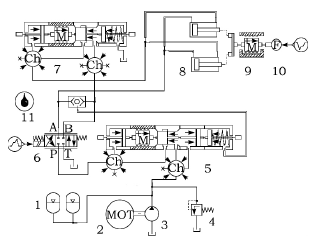

2. 3 高速拉床

AMESim 模型根據上述對(duì)高速拉床液壓係統的分析(xī),在拉削過程中,係統由(yóu)高(gāo)壓泵和兩(liǎng)個高壓蓄能器供(gòng)油,電磁比例(lì)換向閥處於左位,二通插裝閥的 A、B 口相通。高速拉床拉削過程的液壓係統 AMESim 模型如圖 3 所示。圖 3 中,使用液壓缸 8 來模擬(nǐ)拉床的主油缸,質量塊 9 模擬液壓缸活塞杆的等效質量。負載力(lì) 10 模擬拉削過程的拉削(xuē)力(lì)。按勻加速運動預估(gū)拉刀達到最大(dà)速度的時間(jiān)為 0. 2s,為(wéi)了便於觀(guān)察結果(guǒ),設(shè)置拉削(xuē)力在拉削開始 0. 3s 後用時 0. 02s 由 0 增(zēng)加到最大值100k N,保持最大值 0. 4s 後,用時 0. 03s 降為 0。根據實際物理(lǐ)模型,設置電磁比例(lì)換向閥 6 主閥(fá)頻響為120Hz; 質量塊 9 的質量為 850kg,其與水平方(fāng)向的角(jiǎo)度為 90°( 表示豎直(zhí)放置) ; 其他參數與液壓係統參數相(xiàng)同。根據軟(ruǎn)件設置習慣,設置仿真步長為 0. 001s,仿(fǎng)真時間為 1. 2s。

圖 3 高速拉床拉削過程的(de)液壓係統

AMESim 模型1. 高壓蓄能器 2. 電(diàn)動(dòng)機 3. 高壓泵 4. 溢流(liú)閥 5. 壓力補(bǔ)償閥6. 電(diàn)磁比例換向閥(fá) 7. 插裝閥 8. 液壓缸 9. 質(zhì)量塊10. 負載力 11. 液壓油

2. 4 仿真結果分析

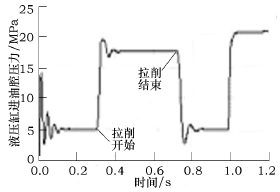

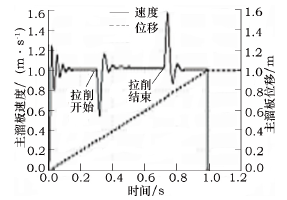

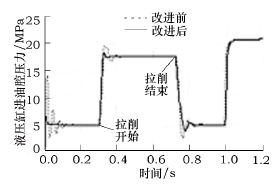

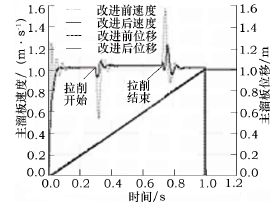

根據上述 AMESim 模型,在 AMESim 軟件中運行仿真,得到液壓(yā)缸進油腔壓力曲線( 如圖(tú) 4 所示) 、主溜板速度及位移曲線(xiàn)( 如圖 5 所(suǒ)示) 及主溜板的加速度曲線(xiàn)( 如圖(tú) 6 所示) 。從圖 4 中分析可知,係統啟動時,液壓缸進(jìn)油腔壓(yā)力峰值是正常空載壓力(lì)的近 3 倍,液壓缸壓力衝(chōng)擊大,會引起噪聲和振動,並給液壓缸密封元件帶來不利影響。拉削(xuē)開(kāi)始和結束時,液壓缸進油腔壓力瞬(shùn)間增大和瞬間減小,產生壓力衝擊和空穴現象(xiàng),均會影響液壓缸壽命。由圖 5 中分析(xī)可知:主溜板啟動不平(píng)穩,速度波動較大,會產生抖動; 速度波動時間長,達到(dào)穩定(dìng)速度的行程較長,為0. 162m,比預定的進刀行程(chéng) 100 mm,即 0 . 1 m 長。 拉削開(kāi)始(shǐ)時(shí),主溜板速度瞬(shùn)間降低,產生遲滯(zhì)現象(xiàng),使零件加工時產生鋸齒(chǐ)形切屑,材料的表麵粗糙度值增大(dà),尺寸精度降低,廢品率增加(jiā)。

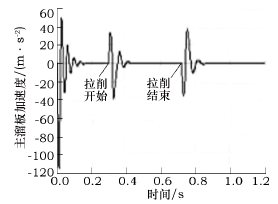

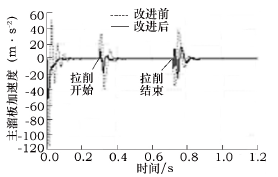

拉削(xuē)結束時,主溜板速度瞬間增大,出現突跳,影響主溜板兩端的平衡,從而(ér)影響拉削精度。由圖 6 中分析可知: 係統啟動時,主溜板的瞬時加速度絕對值超過了 100m /s2,加速度過大會影響液壓x的密封(fēng)性能,甚至破壞拉床結構(gòu);拉削開始和結(jié)束時,加速度波動幅度大,直接影響了拉削的穩定(dìng)性(xìng)。

圖 4 液壓缸進油腔壓力曲線

圖 5 主溜板速度及位移曲線

3、 係統改進

3. 1 係統改進

由圖 4、圖(tú) 5 及圖 6 中分析可知,係統(tǒng)啟動時壓力衝擊較大,速度波動時間(jiān)長。係(xì)統中雖然有高壓蓄能401器,但是由於高壓蓄能器是動力源,不(bú)能吸收衝擊,所以拉削開始和結束時,速度波動(dòng)較大,影響拉削的尺寸精度。根據以上(shàng)分析,對液壓係統進(jìn)行(háng)改進,改(gǎi)進後的液壓係統如圖 7 所示。

圖 6 主溜板加速度

圖 7 改進後的液(yè)壓係統

1. 高壓蓄能(néng)器 2. 電動機 3. 高壓泵 4. 溢流閥 5. 壓(yā)力補償閥6. 電(diàn)磁比例換向閥 7. 插裝閥 8. 液壓油 9. 低壓蓄能器 10. 液壓缸11. 位移傳感器 12. 質量塊(kuài) 13. 力傳感器 14. 負載力 15. PID 控(kòng)製器

由於(yú)高速拉(lā)床液壓係統(tǒng)空載時液壓缸進油腔壓力遠小於拉削(xuē)時的壓力(lì),故在圖 7 中可以利用低壓蓄能器 9 吸收液壓缸啟動時的壓力衝擊。根據係統正常啟動後的空載(zǎi)壓力,設置低壓蓄能器的充(chōng)氣(qì)壓力(lì)為4MPa,工作壓(yā)力為 5MPa; 根據(jù)蓄能器吸收能量與超調能量相平衡的原則(zé),計(jì)算得到低壓蓄能器的體積(jī)為5L。係統處於拉削狀態時(shí),低壓蓄能器不(bú)能(néng)與主(zhǔ)油路連(lián)通,否則高壓(yā)係統會向低壓蓄能器充液,破壞低壓蓄能器,所以需要利用位移傳感器 11 反饋主溜板的位移來控製低壓蓄能(néng)器的(de)接入狀態。拉削開始及結束時,由(yóu)於負載力(lì)變化大且快,導(dǎo)致液(yè)壓(yā)缸速度波動大(dà),所以需要根據負載力的(de)變化補償主閥閥芯的(de)位移量,以滿足速度穩定所需的流量,故在係統中增加 PID 控製器 15。根據式( 9) 計算及試湊法可以得到,當 PID控製器中的比例係(xì)數 Kp= 3,積分(fèn)係數 Ki= 2,微分(fèn)係數 Kd= 10. 3 時(shí),係統狀態能達到最優。

3. 2 改進後係統仿真(zhēn)分析

仿真設置與改進前仿真設置保持一致。改進前後(hòu)液壓缸進油腔壓力對比曲線如圖 8 所示。

圖 8 改進前(qián)後液壓缸進油腔壓力對比

由圖 8 中分析(xī)可知,改進後係統(tǒng)啟動時,由(yóu)於低壓蓄能(néng)器吸收(shōu)衝擊,液壓缸進油腔壓力波動明顯減小,此時壓力峰值為 7. 33MPa,比(bǐ)改進前的峰值 13. 81MPa減(jiǎn)少了 6. 48MPa。相對正常空載(zǎi)壓力 4. 95MPa,波(bō)動幅度減少了 131. 1% ,從而使噪聲源明顯減弱。而且,波動時間短,改(gǎi)進後的係(xì)統,啟動 0. 032s 後壓力基本穩定,比改(gǎi)進前的 0. 172s 縮(suō)短了 0. 140s,可(kě)以使(shǐ)係統快速進(jìn)入穩定狀態。拉削開始和結束時,由於根據負載力變化對主(zhǔ)閥閥芯位移量進行了補償,液壓缸進油腔壓力波動明(míng)顯減小,拉削開始時進油腔(qiāng)壓力波動由(yóu)10. 5% 降為 4. 1% ,拉削結束時由 46. 5% 降為22. 1% ,可降低油液對液壓缸(gāng)的衝擊,增加(jiā)密封元件的壽(shòu)命。改進前後主溜板速度及位移對比如圖 9 所示。

圖 9 改進前(qián)後主溜板速度及位(wèi)移對比

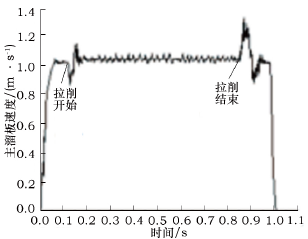

由圖 9 中(zhōng)分析可知,改進後係統啟(qǐ)動平穩,速度基本無波動,位(wèi)移為 0. 079m 時,速度基本穩(wěn)定在1. 01m/501s 左右,達到穩定速度的行程小於預定的進刀行程100mm,即 0. 1m,給調整刀具留有一定空間。拉削開始後(hòu),在(zài) PID 控製下,將負載力的變化傳遞給主閥,增加主閥閥芯(xīn)的位移量,補償由於負載力增大產生的遲滯現象,使液(yè)壓缸(gāng)速度(dù)波動減小,此(cǐ)時的最低速度為0. 93m / s,波動幅度由原來的(de) 46. 6% 降(jiàng)為 9. 7% ,使拉削速度盡可能保持在高速拉(lā)削的範圍內,減小鋸齒形切屑形成的幾(jǐ)率,保證拉削的表麵質量。改進後的係統(tǒng),速度波動時間為 0. 102s,比改進前的(de)波動(dòng)時間0. 140s 大幅(fú)減小,減小(xiǎo)了主溜板的抖(dǒu)動時間。拉削結束時(shí),負載力突(tū)然減(jiǎn)小,PID 控製使主閥閥芯(xīn)位移量減小,從而減小液壓係統流量,避免液壓(yā)缸出現較明顯的突跳現象,這(zhè)階段波動行程約 0. 140m,小於預定的退刀(dāo)行(háng)程 150mm,即 0. 15m,使主溜板(bǎn)在停止前能平穩運行。改進前後主溜板加速度對比曲線如圖 10 所示。

圖 10 改進前後主溜板加速度對比

由圖 10 中分析可知,改進(jìn)前的主溜板啟動(dòng)加速度絕對值高(gāo)達 112. 86m/s2,而改進後的加速度降低了(le)一半,其絕對值最大為 52. 25m/s2,減小了對液壓缸(gāng)密封元件的衝(chōng)擊,可增(zēng)加密封元件的壽命。改進(jìn)前,拉削開始 和 結 束 時 的 加 速 度 絕(jué) 對 值 最 大 分 別 達 到37. 76m / s2和 35. 73m/s2,而改進後(hòu)的加速度也都明(míng)顯降低,其絕(jué)對(duì)值最大分別為 17. 57m/s2和 25. 77m/s2,分別減小(xiǎo)了(le) 53. 5% 和 27. 9% ,增加(jiā)了拉削穩定性,減小了拉削速度的波動,使拉削(xuē)速度盡量保持在高速拉削的(de)範圍內,從而(ér)保證其(qí)表麵質量,減少廢品率。

4 、實驗驗(yàn)證(zhèng)

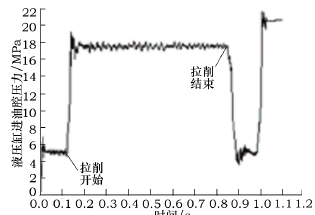

雖然仿真分析能在很大程(chéng)度上呈現出係統(tǒng)的(de)動態特性,但是仿真模型是將物理模型簡化和理想(xiǎng)化,並(bìng)作出(chū)一係列假設得到的,所以還需(xū)要用實驗驗證仿真結果的合理性(xìng)和正(zhèng)確性。利用 L55720 型機(jī)床進行改裝,組成了高速拉床實驗(yàn)樣機,如圖(tú) 11 所(suǒ)示。實(shí)驗以最大速度拉削 45 鋼為例,液壓缸進油(yóu)腔壓(yā)力與主(zhǔ)溜板速度(dù)實驗曲線分別如圖 12、圖(tú) 13 所示。將兩個曲線分別與(yǔ)圖 8、圖 9 的曲線對比經分析可(kě)知,整個拉(lā)削過程(chéng)中,液壓缸進油腔(qiāng)的壓力變化和主溜板速度變化趨勢均(jun1)與其對應的仿真結果基本一致。特別是在係統啟動、拉削開始和結束時,兩者的變化與其對應的(de)仿真結果基本一致,隻(zhī)是實驗的(de)波(bō)動幅度(dù)比仿真結果略大,這主要是因為仿(fǎng)真分析將(jiāng)液(yè)壓(yā)管路、液壓缸等理想化(huà),而實際情況並非如此。在平穩拉削過程中,液壓缸進油腔壓力和主溜板速(sù)度都有一定波(bō)動,這主要是由於拉削過程中實際拉削齒(chǐ)數量變化導致拉削力變化造成的,而仿真中則假(jiǎ)設拉(lā)削力不變。整體而言,仿真結果(guǒ)比較符合實(shí)際工況(kuàng),較(jiào)真實(shí)地反(fǎn)映了高速拉床在突變(biàn)負載工況下的動態特(tè)性。

圖 11 高速拉床實驗樣機

圖 12 液壓缸進油腔壓力(lì)實驗曲線

圖 13 主溜板速度實驗曲線

5、 結語

1) 本文通過對高速拉床液壓係統仿真分析可知:係統啟動壓力波動大,波動時間長,不能快速(sù)進入穩定狀態; 拉削開始時速度降低較明顯,易產生鋸齒形切屑,影響(xiǎng)拉削精度; 拉削結束(shù)時,速度明(míng)顯上(shàng)升,出現突跳現象。

2) 對係統進行改進: 利用液壓缸行(háng)程反饋控製低壓蓄能器吸收係統(tǒng)啟動衝擊,能有(yǒu)效降低(dī)液壓缸進油(yóu)腔壓力波動、噪聲和振動,避免對液壓缸密封元件(jiàn)產生較大破壞,減小波動時間,使液壓缸快速(sù)穩定地達到預定速(sù)度,為拉削工作做好(hǎo)準備; 通過 PID 控製(zhì)將負載力的變化反饋(kuì)到主閥閥芯的位移上,使液壓係統的流量得到補(bǔ)償,降低液壓缸的壓力(lì)衝擊和速度波動。結果表明: 係統改進後,拉削開始(shǐ)時,速度波(bō)動明顯減小,速度基本保持在高速拉削的範圍內,可以避免產生鋸齒(chǐ)形切(qiē)屑,從(cóng)而保(bǎo)證拉削的尺寸精度和表麵質量,減少廢(fèi)品率; 拉(lā)削結束時,有效(xiào)減少了主溜板的(de)突跳現象,避免產生空穴現象而影(yǐng)響液壓缸密封元件(jiàn)的壽命。

投(tóu)稿箱(xiāng):

如果您有機床行業、企業(yè)相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業(yè)相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點(diǎn)

| 更多

行業(yè)數據

| 更多

- 2024年11月 金屬切削機床產量(liàng)數據

- 2024年11月 分地區金屬切削機床(chuáng)產(chǎn)量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年(nián)11月 新能(néng)源汽車產量數據

- 2024年(nián)11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情(qíng)況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金(jīn)屬(shǔ)切削機床產量數據

- 2024年9月 新能源(yuán)汽(qì)車銷量情況

- 2024年8月(yuè) 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據

博(bó)文(wén)選萃

| 更多