插床導杆(gǎn)機構的優化設計與運動仿真

2018-8-24 來源:轉載 作者:周 琦,張惜君

摘要(yào): 對插床導杆機構的工作(zuò)原(yuán)理和(hé)運動過程進行了分析,運用動力學仿真軟件 ADAMS 對導(dǎo)杆機構進行了參數優化設計,優化了導杆機構的幾何參數,改善(shàn)了其綜合運動性能。利用 Pro /E 和(hé)ADAMS 軟件建立優化後(hòu)機構的虛擬樣機,對優化結果進行了仿真(zhēn)驗證。

關鍵詞: 插床; 導杆機構; 優化設計; 運動仿真

插床是一種具有急回特性的金屬切削(xuē)機床,廣泛用於加工鍵槽、花鍵槽、異形槽和各種異(yì)型表麵。在對插床進行設計、製造時,要使插刀在進給(gěi)過程中盡可能地平穩,以保證加(jiā)工(gōng)零件(jiàn)的表麵質量; 插刀快退時盡可能減少空行程時間,提高插床工作效率。要實現插刀的平穩運行,了(le)解執行(háng)機構結構參數對其(qí)運動特性的影響,僅憑理論計(jì)算和經(jīng)驗(yàn)往(wǎng)往難以(yǐ)實現。ADAMS 軟(ruǎn)件(jiàn)是美國 MDI 公司開發的機械係統動力學仿真分析軟(ruǎn)件。設計人員可在該軟件的交互式圖形環境下建立或導入機械產品的(de)虛擬樣機(jī),再對虛擬樣(yàng)機進行靜力學、運動學(xué)和動力學仿真分析,輸出位移、速度、加 速 度 和 反 作 用力 曲線。ADAMS 軟件的仿真可(kě)用於預測(cè)機械產品的性能、運動特性(xìng)等,目前(qián)已廣泛(fàn)應用於工(gōng)業領域的機械產品研發(fā)中。本文對插床中導(dǎo)杆機構的設計進行了研究,分析其工作原理,設計計(jì)算(suàn)導杆機構的(de)幾何參數,對導杆機構進行(háng)了運動學分析。利用 ADAMS 軟件對導杆機構的關鍵點坐標進行以加(jiā)速度為優化目標的(de)參數化設計研究和優化設計,實現(xiàn)了導(dǎo)杆機構結構尺寸的最優(yōu)化設計。

在此基礎上返回 Pro /E環境中修改相關零件的(de)結構尺寸,使之與優化後的參數對應起來,再導入 ADAMS 軟件中進行仿真,驗(yàn)證了優化設計改善機構性能的可行性。虛擬樣機技術在插床設計中所顯示出的(de)優越性,為進一步(bù)提高插床的工作質量提供了新的設計思路和方法(fǎ).

1 、導杆機構原理(lǐ)及運動分析

1. 1 導杆機構工(gōng)作原理

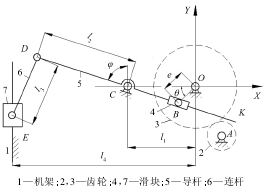

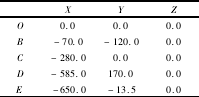

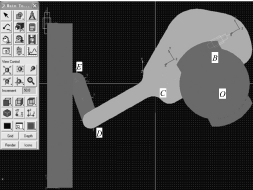

導杆機構是插床實現插削運動的一個關鍵(jiàn)機構(gòu)。導杆(gǎn)機構由機架 1,齒輪 2 和 3,滑(huá)塊 4 和 7,導杆 5,連杆 6 組成(chéng),機構(gòu)運動簡圖如圖 1 所示。圖中齒輪 3 為原動件(jiàn),當齒輪 3 旋轉時,通過滑塊 4帶動導杆 5 圍(wéi)繞 C 點作往複(fù)擺動,導(dǎo)杆 5 通過連杆6 帶動滑塊 7 上下來回移動,從而完成切削過程(chéng)。

圖 1 插床導杆運(yùn)動機構(gòu)簡圖

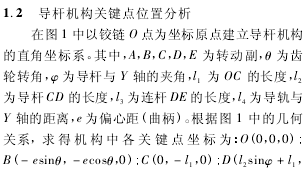

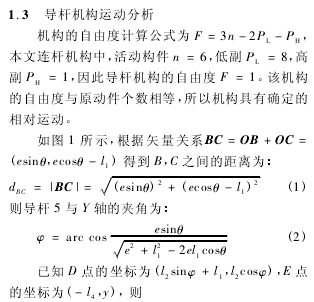

表 1 各關鍵(jiàn)點的坐標(biāo)

表 1 中機構的(de)各關鍵點(diǎn)坐標已知,且 Z 軸坐標均為 0,故該機構為平麵運動機構,由此各構件的相互(hù)位置及尺寸基本確定,為後續在 Pro /E 環境中(zhōng)進(jìn)行導杆機構的虛擬樣機設計打(dǎ)下了(le)基礎(chǔ)。工程實踐證明,在傳統設計過程中理論設(shè)計計算的(de)結果與實際值或多或少都會存在一些誤差,雖然這些誤差可以通過物理樣機的調試試(shì)驗進行消除,但也使得產品的研發(fā)周期變長,成本增加。

2 、導杆機構優化設計(jì)

基於 ADAMS 軟件(jiàn)的導杆機構(gòu)設計,首先建立機構的簡(jiǎn)化三維模(mó)型,然後通過仿真驗(yàn)證研(yán)發前所(suǒ)提出的各種設(shè)計要求,最後對該機構進行優化設計,得到最優的設計方案和優化結果。相比常規的解析法設計,機(jī)構設計的尺寸精度得到了提高,同時解決了經驗設計(jì)中(zhōng)複雜機(jī)械無法兼顧各種設計要求的弊(bì)病。依(yī)據(jù)表 1 中的數據,在 ADAMS 軟(ruǎn)件(jiàn)中建立插床導杆(gǎn)機構的簡(jiǎn)化模型,如圖 2 所示。

圖 2 插(chā)床導杆(gǎn)機構簡(jiǎn)化(huà)模型

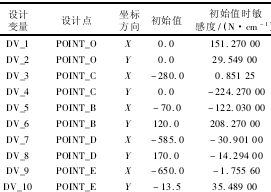

插床執(zhí)行機構中(zhōng)滑枕的工作特點決定了切削運動為循環往(wǎng)複運(yùn)動,安裝在滑枕上的插刀速度波動(dòng)越小,切削加工件的表麵質量越(yuè)好。而加速度是檢驗速度大(dà)小變化的最好依據,所以在插床運動機構的設計中,通過減小加速度的變化(huà)幅值進而(ér)控製速(sù)度變化是可行的。以加速(sù)度為優化目標的(de)插床導杆機構(gòu)參數化設計,首先對機(jī)構中決定構件尺寸的(de)關鍵位置點進行參數化,即將關鍵點的 X,Y 方向坐(zuò)標(biāo)全部設置為變量,然後對這(zhè)些變(biàn)量進行參數化的設計(jì)研究,最後依據設計研究的結果找出對機構性能影響最大的關鍵點變量,並再次進行分析。本文對導杆機構中的 O,C,B,D,E 等關鍵點設置了 10 個變(biàn)量,分別對(duì)應此 5 點的 X,Y 坐標值,進行以加速度為優化目標的導杆機構參數化設(shè)計研究,其(qí)結(jié)果見(jiàn)表(biǎo) 2。

表 2 設計變量(liàng)分析結果

表中設計變量 DV_1、DV_4、DV_5 和 DV_6 的初始(shǐ)敏感(gǎn)度的絕對值遠大於其餘變量,說明它們對機構加速度的(de)影響較(jiào)大。其中設計變量 DV_4 的(de)敏(mǐn)感度絕對值最大,說明機構中 A 點的 Y 坐標值大小對加速度的影響(xiǎng)最大; 設計(jì)變量 DV_4、DV_5 的敏感度為負,即這些設計(jì)變量的位(wèi)置值越小,執行構件(jiàn)的加速(sù)度越小; 設計變量 DV_1、DV_6 的(de)敏感度為正(zhèng),即這些設計(jì)變(biàn)量的位置值越大,執行構件水平方向(xiàng)的加速度越小。根據(jù)以上(shàng)結果,可(kě)以對這 4 個設計變量進(jìn)一步(bù)優化,獲得以加速度為優化目標的最佳設計結(jié)果。優化設(shè)計的(de)過程與(yǔ)設計研(yán)究基本一致,這裏不再(zài)敘述。對 DV_1、DV_4、DV_5 和 DV_6 進行(háng)優化設計,得到插床導杆機構以滑塊 E 的加速度(dù)為優化目標的最佳設計尺寸,優化設計(jì)結(jié)果見表 3。

表 3 優化設計結果(guǒ)

至此,本次插床導杆機(jī)構等效簡化模型的優化設計全部完成。機構關鍵位置的最(zuì)新坐標為: O( 280,- 0. 133 33,0) ,B( - 91,132. 01,0) ,C( 0. 090 28,0,0) ,D( - 585,170,0) ,E( - 650,- 13. 5,0) 。

3 、優化結果仿真與驗證

3. 1 優化結果仿真

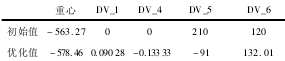

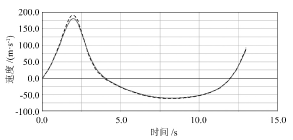

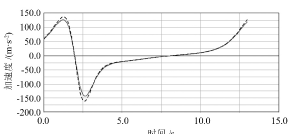

根據導杆機構(gòu)在插床中所處的位置及作用,設(shè)定安(ān)裝(zhuāng)插刀的(de)滑枕為仿真對象,正常工作時每分鍾往複運動 80 次。機構仿真時的驅動速度由(yóu)插床主電動機提供的(de)轉速計算(suàn)得出,機構中(zhōng)斜齒(chǐ)輪(lún)的轉速為 35. 46rad /s。參數設定完(wán)成後即開始進行運(yùn)動學仿真。軟件運算(suàn)完成後,使用 ADAMS /Postprocessor模塊中的仿真結果曲線繪製功能,分別繪製出機構中(zhōng)滑枕的(de)位移 y、速度 v 和加速度 a 與時間 t 的(de)運(yùn)動特性關係曲線。將優化前後的運動特性曲線合並,如圖 3 ~ 圖 5 所示(shì)。圖中(zhōng)實(shí)線為優化前的曲(qǔ)線,虛線為優化後的曲線。

圖 3 優化前後滑枕 E 的位移曲線對比

圖 4 優化前(qián)後滑枕 E 的速度曲線對比

圖 5 優化前後(hòu)滑枕 E 的加速度曲線對比

從(cóng)圖中可以看出,優化後滑枕的(de)行程 H =353. 290 7mm,滑枕的行程有了一定的增加; 最(zuì)大速度 vmax= 191. 137 0mm / s,最 小 速 度 vmin=- 61. 856 2mm / s; 最 大 加 速 度 amax=136.014 7mm / s2, 最 小 加 速 度 amin=- 160. 900 9mm / s2。在插刀進給階(jiē)段滑枕的速度和加速度的突變值減小(xiǎo),工(gōng)作更加平穩; 急回階段的速度(dù)和加速度的突變值(zhí)增大,因此急回階段所花費(fèi)的時間也(yě)相應地減少。

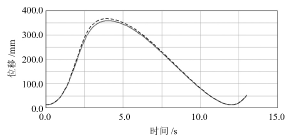

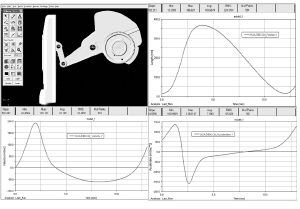

3. 2 優化結果驗證(zhèng)

按照優化後的(de)尺寸,在三維 CAD 軟件中重新建模,然後導入 ADAMS 軟件中,建立插床導杆機構的虛擬樣機模型,再次進行仿真,結果如圖6 所示。與簡化模型的運動特性曲線( 圖 3 ~ 圖 5)相比,兩者的(de)位移、速度和(hé)加速(sù)度(dù)曲(qǔ)線形狀基本一致,從而驗證了優(yōu)化設計的效果。

圖 6 虛擬樣機(jī)模型(xíng)與仿真運動曲線

4 、結束語

本文從工程實際出發,通過分析插床導杆(gǎn)機構的工作原(yuán)理,在 ADAMS 軟件中(zhōng)對(duì)該機(jī)構進行了優化設計,得到了機構的最佳參(cān)數,使得插床滑枕在急(jí)回階段的加速度(dù)變化幅值有所增加,提高了滑枕切削完成後的返回速度,從而(ér)提高了切削加工效率。運用虛擬樣機技(jì)術,在 CAD 軟件中建立虛擬(nǐ)模型,導入 ADAMS 中對優化設計結果進行仿真驗證,依據得到的最佳性(xìng)能參數返回 CAD 軟件中修改原模(mó)型的尺寸(cùn),間接實現了外部導入(rù)模型的優(yōu)化設計,為相關機械產品的優化設計提供了一條思路。

來源:(1. 江陰職業技術學院機電工程係,江(jiāng)蘇(sū) 江陰 214405)( 2. 江蘇省江陰中等(děng)專業學校機(jī)電工程係(xì),江蘇 江陰 214400)

投稿箱:

如果您(nín)有(yǒu)機(jī)床行業(yè)、企業相關新(xīn)聞稿件發表,或進行資訊合作,歡迎聯係本網編輯(jí)部(bù), 郵箱(xiāng):skjcsc@vip.sina.com

如果您(nín)有(yǒu)機(jī)床行業(yè)、企業相關新(xīn)聞稿件發表,或進行資訊合作,歡迎聯係本網編輯(jí)部(bù), 郵箱(xiāng):skjcsc@vip.sina.com

更多相關信(xìn)息

業(yè)界視點(diǎn)

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切(qiē)削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基(jī)本(běn)型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源(yuán)汽車銷量情況

- 2024年10月 新能源汽(qì)車產(chǎn)量數(shù)據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切削機(jī)床產量數據(jù)

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能(néng)源汽車產量數據

- 2028年8月(yuè) 基本型乘用車(chē)(轎車)產量數據

博文選萃

| 更多