一種磨床液壓主軸懸臂結(jié)構熱變(biàn)形抑製措施

2019-5-30 來源:中國(guó)第一汽(qì)車股(gǔ)份有限公司技術中(zhōng)心 作者:王勳(xūn) 徐婉竹 劉瑤 董樂 王樂

摘(zhāi)要(yào)】薄環狀零(líng)件越來(lái)越多(duō)地應用於發動機(jī)密封裝置(zhì),針對薄環狀不鏽(xiù)鋼密封件的(de)平麵磨削工(gōng)藝進(jìn)行了試驗研究。磨削過程中,液壓(yā)懸浮主軸高速旋轉與(yǔ)高黏度液壓油摩(mó)擦發熱,溫升使(shǐ)得支撐主軸懸臂膨脹變形,導致薄環狀零(líng)件尺寸加工精度降低。試(shì)驗驗證(zhèng)一種磨床液壓主軸懸臂(bì)結構熱變形的抑製措施,即降低液(yè)壓油黏度,提高其導熱性,降低主(zhǔ)軸懸(xuán)臂結構變形量及(jí)熱穩(wěn)定(dìng)時間,提高零部件的加工精度和加工效率。

【關(guān)鍵詞】磨床 主軸熱變形 低黏度(dù)液壓油

一、前言

新型高效汽車發動機技術的研發和(hé)應用,在國內汽車產(chǎn)業自主(zhǔ)新產品開發中發揮了重要作用。為了實現高溫、高壓工作狀態下發動機缸體的(de)有效防漏(油、氣)和工作時間延(yán)長,越來越多的具有優異(yì)的機械加工性能和穩定的熱化(huà)學耐蝕性的不鏽鋼環形薄(báo)型零件應用於新型發動機密封裝置。然而傳統的車削(xuē)加工方法由於積屑瘤的產生以及刀具進給痕(hén)跡殘留(liú)於已(yǐ)加工表麵,很難得到高質量的加工表麵(miàn)及高等級尺寸精度。與此同時,環形薄型零件具有低剛度特性(xìng),傳統的車削(xuē)加工不易裝(zhuāng)夾(jiá)並會造成車削過程中工件(jiàn)切削深(shēn)度方(fāng)向的加工精度降低。高精度液壓主軸磨削加工方法在加(jiā)工效率和加工精度方麵較車削加工具有明顯(xiǎn)優勢,越來越多地應用於汽車發動機高精度關鍵零(líng)部件的成形加工。然而液壓懸浮主軸高速旋轉與承載(zǎi)液壓油摩擦發熱,導致液壓油溫度升高,使得機床(chuáng)支撐主(zhǔ)軸(zhóu)用懸(xuán)臂結構溫升變形,造成高精度磨床主軸在多次停機時重複定位精度降低(dī),或需在再次開機時消耗較長時間(jiān)達到機床主(zhǔ)軸的熱穩定(dìng),降低零部件的(de)尺寸加工精度及加工效率。

二、試驗裝置及檢測方法

1. 試驗裝置

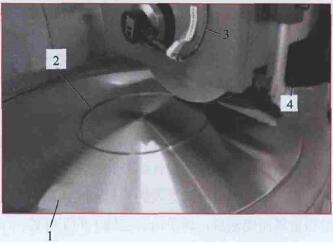

試驗用薄環狀工件的毛坯(pī)料為經過熱(rè)處理工藝的301不(bú)鏽(xiù)鋼料。進行精密磨削前,需(xū)通普(pǔ)通磨削(xuē)方式製備精密磨削工藝用(yòng)裝(zhuāng)夾基準麵。最終精磨(mó)過程的試驗裝置如圖1所示。

圖1 試驗裝置(zhì)

1.旋轉工作台 2.薄環工件 3.磨頭 4.磨削主(zhǔ)軸(zhóu)懸臂機構

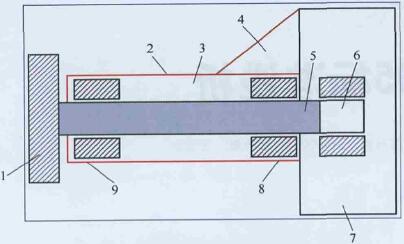

為降低磨削過程中工作台熱量(liàng)的產生導致工件熱變形,工作(zuò)台采用條狀電永磁吸盤作為與工件的吸附麵(miàn)。電永磁(cí)吸盤不僅可以提高工件的(de)裝夾速度和裝夾精度(dù),而且具有強勁、實用和高效等(děng)特點。本文中所使用的支撐磨床主軸用的懸臂結構(gòu)如圖2所(suǒ)示。

圖(tú)2 磨削主軸懸臂(bì)結構示意(yì)圖

1.磨頭 2.支撐主軸用懸臂結構 3.主軸液(yè)壓油 4.連接加固法蘭5.磨削主軸 6.力矩電動機

7.磨削軸承載基體 8、9.動壓軸承

該磨削(xuē)主(zhǔ)軸采用(yòng)動壓支撐方式,且工作時處於高速運動狀態(tài),主軸表(biǎo)麵與液壓油摩(mó)擦生熱導致(zhì)液壓油區域溫度升高。由於該懸臂結構尺(chǐ)度較長,很(hěn)容易(yì)造成懸臂結構的熱變形(xíng)。當(dāng)主軸液壓油區域溫(wēn)升與周圍環境熱交換達到穩定時(shí),主軸懸臂結構變形量達到穩定狀態。

2. 檢測方法

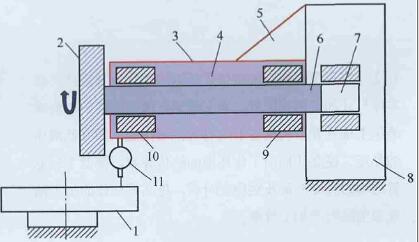

如圖3所示為檢測主軸懸臂結構變形量示(shì)意圖,將千分表(Mitutoyo, 1109S-10, 位置(zhì)分辨能力1μm)固定於懸臂結構與磨頭的連接處,隨後使液壓主軸處於工作狀態,轉速為(wéi)3 600r/min

。將磨床(chuáng)工作台處於靜止狀態(tài),其上表麵作為檢測基準麵,測量懸臂(bì)結構相對於磨床工作台的位置相對變化量。該相對變化量直接影響被磨削工件的磨削去除量深度值,從而影響零部件磨削加

工後的尺寸精度。由於磨削過程中液壓油的摩擦發熱,使得本研究使用的磨床主軸懸臂相對於工作台位置距離增大。

圖3 主軸懸臂結構變形量檢測(cè)方法

1. 工作台 2.磨頭(tóu) 3.支撐主軸用懸(xuán)臂結(jié)構 4. 主軸液壓油5.連接(jiē)加固法蘭(lán) 6.磨(mó)削主軸

7.力矩電動機 8.磨削軸承載基體9、10.動壓軸承 11.千分(fèn)表

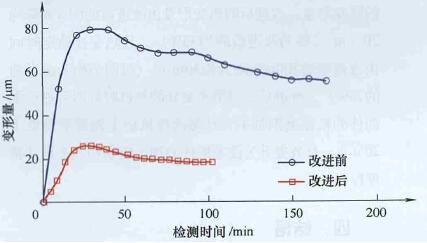

主軸懸臂結構變形量檢測結果及其達到熱交換穩定狀態所需的時(shí)間如圖4所示,為保證試驗數據的可重複性,本試(shì)驗(yàn)進行了兩次試驗(yàn)數據的檢測提(tí)取,兩次試驗的結果相(xiàng)互吻合(hé),主軸懸臂結構的熱變形量為60 μm及熱穩(wěn)定時間約為200 min。

圖4 主軸懸臂結構(gòu)變形(xíng)量及其達到(dào)穩定狀態所需時間

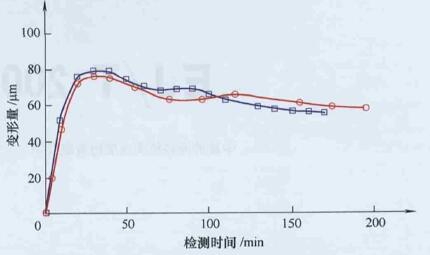

三、液壓主軸懸臂結(jié)構熱變形抑製措施(shī)

為了降低高(gāo)速磨削主軸與液壓油間的摩擦生熱(rè),可降低液壓油黏度,以減小主軸與液壓油接觸麵之間的摩擦因數以降低產熱率,並且增大相互接觸麵之間的導(dǎo)熱率,降低熱(rè)平衡所需時間。目前該磨床使用的(de)主軸液壓油為工(gōng)業用美孚10號(hào)主軸油,其40℃時的運(yùn)動黏度(dù)為10mm2/s。為了驗證低黏度液壓油在降低主軸(zhóu)摩擦生熱方麵的有(yǒu)效性,目前(qián)本研究選用體積膨脹係數小、比熱容大(dà)、具有良好的(de)黏溫特性的低黏度(dù)2號主(zhǔ)軸液壓油,其(qí)40℃時的運動黏度為2.1 mm2/s,其密度基本與純水相同。為了驗證本文所提出的降低磨削主軸(zhóu)摩擦生熱措施的工業實(shí)用性,將降低運動黏度的主軸液壓油裝(zhuāng)載於發(fā)動機薄環件精密磨床,檢測主軸懸臂(bì)的熱變形量及熱平衡所需的時間,如圖5所示。

圖5 液壓油改(gǎi)進前後主軸懸臂變(biàn)形量及其達(dá)到穩定狀態所需時間

基於本文提出的降低液壓主軸液壓油運(yùn)動黏度的(de)措施以(yǐ)降低主軸摩擦(cā)生熱的措施可有效降低主軸懸(xuán)臂(bì)的熱變形量,改進後的熱變形量由改進前的60μm降為(wéi)20μ m (降為改進前的約33%),且熱交換穩定時間由改進前的200min降為(wéi)約(yuē)50min (時(shí)間(jiān)節約(yuē)為改進前的75%)。改進後,隻(zhī)需不足1h的熱機時間即可進行零部件的精密磨削加(jiā)工,且每次停機後主軸變形量低於20μm,有效提升關鍵零部件的加工效率和加工尺寸精度控製。

四、結語

本研究針對薄環狀工件的平麵精密磨削尺(chǐ)寸精度提升進行(háng)了試(shì)驗研究。磨(mó)削過程中,液壓懸浮(fú)主軸高速旋轉與高黏度液壓油摩擦發熱,使得支撐主軸懸臂溫(wēn)度升高(gāo)、與工作台相對磨削位置熱膨脹變化,導致薄(báo)環狀(zhuàng)零件尺寸加工精度降低。本文提出並試驗驗證(zhèng)一種磨床液壓主軸懸臂結構熱(rè)變形的有效(xiào)抑製措施,即降低液壓油黏(nián)度,提高其(qí)周圍工作環境的熱傳導率,降低主(zhǔ)軸懸臂結構的熱變形量及熱穩定時(shí)間,提高零部件的加工精(jīng)度和實(shí)際生產加工效率(lǜ)。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息(xī)

業界視點

| 更多

行業數據(jù)

| 更多

- 2024年11月 金(jīn)屬(shǔ)切削機床產量數據

- 2024年11月(yuè) 分地區金屬(shǔ)切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎(jiào)車)產量數據

- 2024年11月 新(xīn)能源汽車產量數據

- 2024年11月 新能源汽車(chē)銷量情況(kuàng)

- 2024年10月 新能源汽車(chē)產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切削機床產(chǎn)量數據

- 2024年9月 新能源汽車(chē)銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型(xíng)乘用車(轎車)產量(liàng)數據

博文選萃

| 更多