七軸四聯動數控環麵蝸(wō)杆磨床的研製(zhì)

2018-8-27 來源: 重慶(qìng)商務職業學院出版傳媒係, 四川大學 作者:陳燕,龔玉霞

摘要: 環麵蝸杆加工的低精度和低效率(lǜ)問題(tí),成為製(zhì)約環麵蝸杆發展的(de)主要因素。針對精密磨削平麵包絡環(huán)麵蝸杆和錐麵包絡環麵蝸杆,運用虛擬中(zhōng)心距加工原理,研發了七軸四聯(lián)動數控環麵蝸杆磨床。工件在機床上隻需一次裝(zhuāng)夾即可自動完成左右齒麵的磨削。操作(zuò)者不需要手動編程,隻需在磨削軟件中輸入工件參(cān)數,即可自動(dòng)生成加工程序。在研製的數控環麵蝸杆磨床上進行平麵包絡環麵蝸杆(gǎn)的試切實驗,結果表明研製方案可行、精度可達預期要求。

關鍵詞: 環麵蝸杆; 虛擬中心距; 機床研製; 數控環麵蝸杆磨床

環麵蝸杆具有多齒接觸、承載(zǎi)能力強、傳動效率高等優點,在工業中發揮著越來越重要的作(zuò)用。國內外(wài)專家學者在加工方法、製造精度、檢測技術及加工設備研製等方麵做了大量研究。早在 20 世紀 90 年代,文獻 [1 - 3] 中針對如何提(tí)高平麵包絡環麵蝸杆的加工精度和加工效率做了探討。文(wén)獻 [4 - 7]中對環麵蝸杆的(de)誤差(chà)檢測方法及檢(jiǎn)測儀做了深入研究。文獻 [8 - 9] 中對蝸杆磨床及數(shù)控係(xì)統進行了設計(jì)和研製,但研製的設備在(zài)加工精度和加(jiā)工軸聯動方(fāng)麵都受限(xiàn)。因(yīn)此,如何提高蝸杆的加工精度和(hé)加(jiā)工效率,仍然是製約環麵蝸杆發展的主要因素。

針對精密磨(mó)削平麵包絡環麵蝸杆和錐麵包絡環麵蝸杆,研發了七軸四聯動數(shù)控環麵(miàn)蝸杆磨床。工件在(zài)機床(chuáng)上隻需一次裝夾即可自動完成左(zuǒ)右齒麵的(de)磨削,但左右齒麵需分別(bié)磨削。機(jī)床運用虛擬中心距加工原理,通過參數設定可實現基圓尺寸和中心距尺寸的調整。操作者不需要手動編程(chéng),隻需在(zài)磨削軟件(jiàn)中輸入工件參數(shù),即可自動生成加工程序。

1 、虛擬回轉中心加工原理

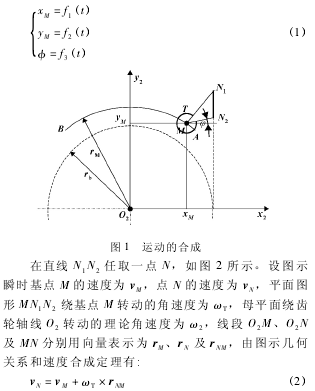

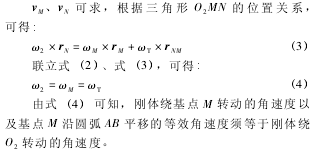

傳統(tǒng)的環麵蝸(wō)杆加工方法是(shì)在改(gǎi)裝的滾齒機或車床上進行展成加工(gōng),要求機床中心距必須與環麵蝸杆(gǎn)成形中心距一致,因此機床工作能力受到中心距的限製(zhì)。為了解決這一矛盾,重慶大學(xué)張光輝教授提(tí)出虛擬回轉中心原理,並開發了具有虛擬回轉中心功能的四軸四聯動環麵蝸杆磨床,實現了小中心距機床加工大中心距環麵蝸杆齒麵的目的。經深(shēn)入(rù)分析和研究,發現有值得進一(yī)步改進的地方,為此針對精密磨削平麵包絡環麵蝸杆和錐麵包絡環麵蝸杆,提出了(le)一種(zhǒng)基於虛擬中心的七(qī)軸四聯動數(shù)控環麵(miàn)蝸杆磨床。如圖 1 所 示, 平(píng) 麵 圖 形 MN1N2在 中 間 平 麵x2O2y2中有(yǒu)且僅有 3 個自由度,即沿 x2和 y2方向的平動(dòng)及繞基點 M 的轉動。選取 3 個獨立參數表示其自由度,即基點 M 在 x2O2y2中的坐標值 xM和 yM,以及 MN2與坐標(biāo)軸 O2x2的夾角 φ,顯然,這 3 個參數均為(wéi)時間(jiān) t 的(de)函數,故可(kě)表示為:

圖 2 速度的合成

可見(jiàn),直線 N1N2繞蝸輪軸線 O2以角速度 ω2的回轉運動,可以分解為(wéi)直(zhí)線 N1N2繞與其(qí)固聯的任意基點 M 以角速(sù)度(dù) ω2的(de)回(huí)轉運動、基點 M 沿(yán)以 O2為圓心以 rM為半徑的圓弧曲線(xiàn)的平移運動,該平移(yí)運動可分解為沿(yán)兩正交直線軸的平移(yí)運動(dòng)。虛擬回轉中心的運動過程(chéng),需要 3 個坐標軸的聯合運動來實現。

2 、蝸杆磨床研(yán)製方案

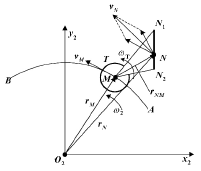

2. 1 蝸(wō)杆磨床(chuáng)的運動軸

數控環麵蝸杆磨床的運動軸如圖 3 所示,七軸分別為: X 軸,拖板的橫(héng)向運動; Y 軸,磨具的高度調整運動; Z 軸,工作台的縱向運動; A 軸,砂輪傾角的調整運(yùn)動; B 軸,砂輪架的回轉運動; C軸,工件的旋轉運動; SP 軸,砂輪(lún)的旋轉運動。X、Y、Z 軸配置光柵尺,精度為 ± 3 μm; A、B、C 軸配置角度編碼器,精度為(wéi) ± 5″。

圖 3 機床運動軸示意圖

機床的主運動為砂輪的(de)旋轉運動 ( SP 軸) 。砂輪主軸采用滾動軸承結構形式,滾動軸承采用高精度陶瓷球主軸軸承,並配置油霧潤滑(huá)裝置。砂輪的旋轉運動由 SIEMENS 內(nèi)裝式電機驅動,可實現砂(shā)輪的恒線速度控製。內裝式電機通過精密水冷機進行(háng)強製冷卻。機床的磨削運動(dòng): 工作台的縱向運動 ( Z 軸) 、拖板的橫向運動 ( X 軸) 、砂 輪架的回 轉運動 ( B軸) 、工件的旋轉運動 ( C 軸) 。4 個運動均為全閉環控製的伺服軸,由數控係統控(kòng)製實現四軸聯(lián)動,完成工件的磨削。Z 軸和 X 軸均由交流伺服電(diàn)機經行(háng)星(xīng)齒輪減速機,通過彈(dàn)性聯軸器、高精度滾珠絲杠(gàng)副實現縱向和橫向運動,通過光柵尺實現全閉環控製。B 軸由力矩電機直接驅動,C 軸由交流伺服電機經高精度蝸輪蝸杆副 驅 動,均 通 過 角 度 編 碼 器(qì) 實 現 全(quán) 閉 環控製(zhì)。

機床的調整運動運動: 砂輪傾角的調(diào)整運動 ( A軸) ,磨具的高度調整運動 ( Y 軸) 。砂(shā)輪傾角的調整運動由力矩電機直接(jiē)驅動,通過角度編碼器實現全閉環控製。磨具高度的調整運動則由交流伺服電機經過一級減速,驅動高精度(dù)滾珠絲杠副實現磨具的高度調整,通過光柵尺實現全閉環控製。

砂輪修整: 修整工(gōng)具采用金剛碟輪,通過工作台的縱向運動 ( Z 軸) 和拖板的橫(héng)向運動 ( X 軸) 兩軸聯動實現平麵(miàn)包絡(luò)環(huán)麵蝸杆和錐麵包絡環麵蝸杆磨削所用砂輪的修整。

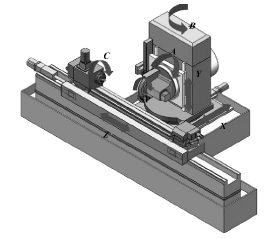

2. 2 蝸杆(gǎn)磨床的主要規格參數

研製好的數(shù)控環麵(miàn)蝸杆磨床如圖 4 所示。配置(zhì)SIEMENS 840Ds L 高檔數控係(xì)統、南京(jīng)貝其爾公司(sī)的(de)潤滑(huá)係統; 配備英國雷尼紹公司的對刀測頭,自動確定環麵蝸杆中心平麵的軸向位置; 配備意大利馬波斯公司的砂輪動平衡裝置,可對砂輪進行(háng)精確平衡。冷卻係統配置磁性分離(lí)器和離(lí)心過濾器實現二級過濾,有效過濾砂灰及鐵(tiě)屑,保證了冷卻液(yè)的清潔。配置全封閉式大罩殼,安裝了油霧處理器,以防止冷卻液的飛濺及油霧對環境的汙染。磨削蝸杆可達到的精度等級為 5 級 ( GB/T 16445-1996) ,但工(gōng)件兩端的中(zhōng)心(xīn)孔需要研磨,其主要規格參數如下: 最大安裝直徑 320mm; 最大頂尖距 1 500 mm; 最小頂尖距 150 mm; 可磨蝸杆中心距 63 ~ 400 mm; 可磨蝸杆外徑 30 ~320 mm; 可磨蝸杆齒(chǐ)根直徑 20 ~ 280 mm; 蝸(wō)杆圓弧中心至軸(zhóu)承擋(dǎng)端麵距離 50 ~ 400 mm; 可磨螺紋長(zhǎng)度1 000 mm; 可磨蝸杆模數 1. 2 ~ 20; 可磨蝸杆頭數 1 ~ 20; 砂輪最(zuì)大(dà)傾(qīng)角為 ± 30°; 砂輪最大線速度45 m / s; 砂 輪 外 徑 500 ~ 420 mm; 砂 輪 厚 度 40mm; 可磨蝸杆最大質量 500 kg。

圖 4 數(shù)控環麵蝸杆磨床

3 、試切實驗

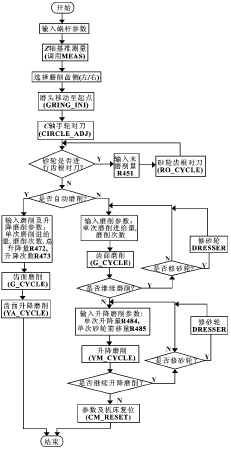

以表 1 所示(shì)幾何參數為例(lì),在研製後的數控環麵蝸杆磨床上磨削加工蝸杆齒麵,磨削加工流程如圖 5所示,磨削加(jiā)工的平麵包絡環(huán)麵蝸(wō)杆樣件成品(pǐn)如圖 6所示。

表 1 蝸杆幾何參數

圖 5 磨削流程

圖 6 平麵包絡環麵蝸杆磨削成品

4 、結論

(1) 針對精密磨削平麵包絡環麵蝸(wō)杆和錐麵包絡環麵蝸杆,研(yán)製了一種基於虛擬中心的七軸四聯(lián)動數(shù)控(kòng)環麵蝸杆磨床。(2) 在研製的數控(kòng)環(huán)麵蝸杆磨床上進行平麵(miàn)包絡環麵蝸杆的(de)試切實驗,結(jié)果表明研製方案可行(háng)、精(jīng)度可達預期要求。

投稿箱:

如(rú)果您有機床行業、企業相(xiàng)關新聞稿件發表,或(huò)進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如(rú)果您有機床行業、企業相(xiàng)關新聞稿件發表,或(huò)進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視(shì)點

| 更多

行業數據

| 更(gèng)多

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切削機床產(chǎn)量數據(jù)

- 2024年11月 軸承出口情況

- 2024年(nián)11月 基本型乘用(yòng)車(轎車(chē))產量數據

- 2024年11月 新(xīn)能源(yuán)汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年(nián)10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產量(liàng)數據

- 2024年10月(yuè) 金屬切削(xuē)機床產量(liàng)數據

- 2024年9月 新(xīn)能(néng)源汽車銷量情況

- 2024年8月(yuè) 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數(shù)據