五軸聯動數控磨床床身(shēn)的靜動態特性分析

2018-8-13 來源(yuán):轉(zhuǎn)載 作(zuò)者:劉榮(róng)輝,楊 濤,楊 克,趙善誌,喬厚東

摘要: 文章(zhāng)指明了在工業生產中對數控磨床床身進行靜態與動態(tài)分析的重要性,並利用有(yǒu)限元工具軟件建立了有限元模型,對所分析目標進行了線性靜態結構分析、模態(tài)振(zhèn)型分析及諧響應分(fèn)析,得出了(le)分析目標在一般工作情況(kuàng)下的力的影響作用.為機(jī)床研發者在設計過程中與用戶(hù)操作(zuò)過程中提供了參考數據.此外本文所介紹的先進設計方法,可以推(tuī)廣到現代(dài)普遍機(jī)械設計過程中.

關 鍵 詞: 磨床; 有限元; 模態; 諧(xié)響應

五軸聯動數控工具磨床(chuáng)能夠對各種切削刀具進行磨削加工,提高零件的加工精度和刀具的使用壽命,是機械(xiè)加工的重要設備.數(shù)控磨床在(zài)工作過(guò)程中工作台既要承受磨削時產生的大磨削力,又要保證精加工時的高精度,所(suǒ)以對支撐工作台和立柱等關鍵零部件(jiàn)的床身基座(zuò)的設計尤為重要.所以在五軸聯動數控工具磨床(chuáng)的設計(jì)過程中,需要對床身結構進行靜、動態特性(xìng)分析和優化,改進床身結構和筋板的布置(zhì)形式,提高機床的(de)整體剛度.

本(běn)文以自主研發的五(wǔ)軸聯動數控工具磨床的基座(zuò)為研究對象,采用有限元方法對其進行靜態特性與動態特(tè)性分析,從而為該機(jī)床的設計提供依據.

1 、基座有限元模型的生成

如圖 1 磨床結構模型所示,所述磨(mó)床以床身基座為受力最為(wéi)顯著.本文中(zhōng),作者使用有限元分析工具,對基座模型進行線性靜態結構、模態分析及諧響應分析.在進行分析之前,考慮到計算機(jī)本身性能,為了提高分析速度,對基座(zuò)的幾何結構進行適當的簡化,簡化(huà)內容如下:

圖 1 五軸聯動數控磨床簡化模(mó)型

(1) 圓(yuán)角、倒角簡化為直角;

(2) 忽略(luè)小直徑的孔和小的凸台.將簡化的模型(xíng)進行網格劃分(fèn)得到如圖 2 所示的有限元網格劃分圖,網格(gé)劃分後的得到 795099個單元與 1163086 個節點.

圖 2 有限元網格劃(huá)分圖

該床身基座由 ZG340-640 鑄(zhù)造(zào),彈(dàn)性模 量σ =1.95 × 1011Mpa ,泊鬆比 E = 0. 28,密度為 ρ =7 820 kg / m2.

2、 載荷與約束處理

床身基座的受力主要包括工作台、工件、砂輪的重力與磨(mó)削力,力具體作用在床身基座與砂輪立柱導軌的結合(hé)麵上.本文所述五軸聯動數控磨床,磨削力(lì)相對於重力較小,因此在此處分析時可以忽略.各部分的(de)重力主要作用(yòng)通過砂輪立柱導軌傳遞到床(chuáng)身基礎基座,因此在砂輪立柱導軌與床身的結合部分添加麵印(yìn)記(jì),方便分析時施加載荷.並且為模(mó)擬真實加工情況,對床身基座底部四邊進行全約束也是必(bì)不可少的.

3、 床身結構的有限(xiàn)元分析

3.1 線(xiàn)性靜態結構分析

在本工程分析(xī)中,重力載荷是固定(dìng)不變的,欲(yù)求其結構效應則應進行線性(xìng)靜態(tài)結構(gòu)分析.在經典力學中某物體的動力學通用方(fāng)程為:

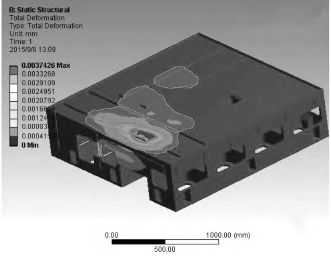

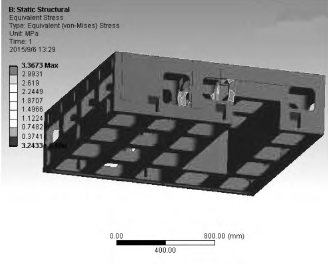

結合理論將有(yǒu)限元模型導入有限元分析軟件結構(gòu)靜力學分析模塊中,根據工作(zuò)實際情況在砂輪立柱導軌上施加相應的(de)重力載(zǎi)荷,分別在工件夾持工作台砂輪立柱導軌與床身基座(zuò)接合(hé)麵上施加載荷 3 600 N,在砂(shā)輪立柱(zhù)工作台砂輪立柱導軌與床身基座接合麵上施加載荷 7 000 N,得(dé)出如圖3 和圖 4 所示的結果.

圖 3 基座位移雲圖

圖(tú) 4 基座應力雲圖

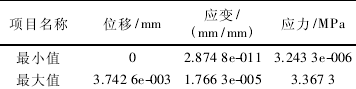

表 1 線性(xìng)靜態分析數據結(jié)果

如(rú)圖 3 基(jī)座靜力分析位移雲圖和圖 4 基座靜力分析等效應力分布雲圖及(jí)表 1 分析結果的可知砂(shā)輪安裝工作台與砂輪立柱導軌的結合麵中間部位發生變形量(liàng)最大為 3.743e-003 mm,其變形(xíng)程度(dù)不影響該磨床的加工精度,機構剛度滿足機(jī)床使用要求.而最大應變發生在最大變形處的(de)底部支撐筋板與床身的結(jié)合處其值為 3.367 3 MPa,遠小於屈服強度.從靜力方麵分析(xī),該結構設計滿足設計要求.

3.2 模態分析

機械結構(gòu)本身存在的固有頻率,當該頻率與周圍環境相同時,其之間(jiān)會發生共振,從而引起結構上(shàng)的變(biàn)形.了解床(chuáng)身結構本身具有的剛度特性即結構的固有頻率和(hé)振型,將避免在使用中因共振因素造成不必要的損(sǔn)失,因此有必要對其進行詳細的動態分析.

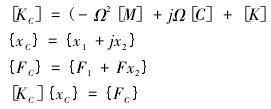

利用有限元方法分析模(mó)態振型,可(kě)有效地避(bì)免(miǎn)機械共(gòng)振發生,提高設計質(zhì)量.受不變載荷作用(yòng)產生應力作用下(xià)的結構可能會影響固有頻率(lǜ),尤其(qí)對某一個或(huò)兩個尺(chǐ)度上很薄的結構,因此在某些情況執(zhí)行模態分析時可能需要考慮預應力(lì)的影響(xiǎng).以上文(wén)靜(jìng)力(lì)學分析結(jié)果(guǒ)為(wéi)基礎,即認為(wéi)重力載荷為預應力,則(zé)有[σn]→[S],故預(yù)應力作用下的模態分析公式應為(wéi)式

由於床身的振動可(kě)以表達為各階固(gù)有振型的線性組合,其中(zhōng)低階固有振型要比高階對床身的振動(dòng)影響大,階數越小其影響作用(yòng)就越明顯,因(yīn)此低階振型對床身的動態特性起關鍵作用,故通常取前 6 階進行床身的振(zhèn)動特性的分析計算.將(jiāng)靜態線性分析結果共享到模態模塊中分析前六階(jiē)模態即可得到較為(wéi)準確的分析結果(guǒ),如下圖 5~圖 10 所示,是床身的前六階振型,具體頻率數據如表 2 所示(shì).

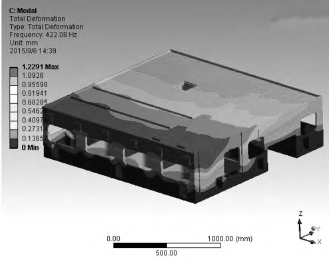

圖 5 第一階振型位移雲圖

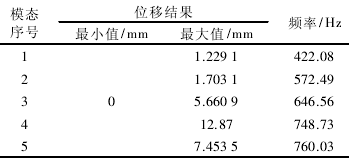

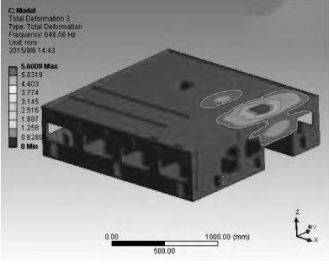

表 2 模態分析數據結果

一階振型是 x 軸方向整體震動,深(shēn)色代(dài)表最大振(zhèn)幅,其值是 1.2291 mm,由圖 5 可(kě)知床身的基座與砂輪立柱導軌結合麵發生最大位移.

圖 6 第二階振型位移雲圖

二階(jiē)振型是繞 z 軸扭轉,深色代(dài)表最大振幅,其值(zhí)是 1.703 1 mm,由圖 6 可(kě)知床身的基座與砂輪立柱導軌結合麵角端位置(zhì)發生(shēng)最大位(wèi)移.

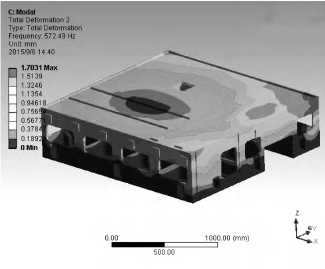

圖 7 第三階振型位移雲圖

三階振型是 z 軸方向(xiàng)局部震動,深色代表最大振(zhèn)幅,其值是 5.660 9 mm,由圖(tú) 7 可知床身的基座與砂輪立柱導軌結合麵發生最大位移.

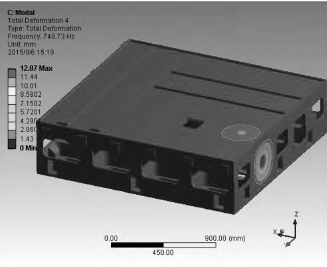

圖 8 第四階振型位移雲(yún)圖

四階振型是 x 軸方向局部震動,深色代表最大振幅,其值是 12.87 mm,由圖 8 可知床(chuáng)身的基座與砂輪立柱(zhù)導軌結合麵相對的側麵發生(shēng)最大位移.

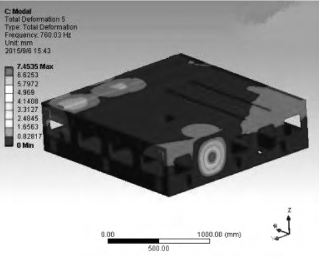

圖 9 第五階振型位移雲圖(tú)

五(wǔ)階振型是 x 軸方向局部震動,深色代表最大振幅,其值是(shì) 7.4535 mm,由圖 9 可知床身的基(jī)座與砂輪立柱導軌結合麵發生較大位移,且其相對的側麵發生最大位移.

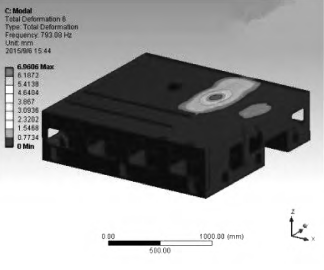

六階振型是(shì) Z 軸方向局部(bù)震動(dòng),深(shēn)色代表(biǎo)最大振幅,其值是 6.960 6 mm,由圖 10 可知床身的基座與(yǔ)砂輪立柱導軌結合麵相(xiàng)距較近的內側位置發生最大位移.

圖 10 第六階振型位移雲圖

床身在(zài)不同振型下的變形可以反映(yìng)床身在相應振型下對機(jī)床加工精度影響(xiǎng)的大小. 根據分析結果,一階固有頻率為 422.08 Hz,其振型是在 x軸方向的震動,而主軸電機引(yǐn)起的振動頻率在48.58 Hz,而本機床作(zuò)為(wéi)一種數控工具磨床,其轉速一般在 3 000~ 5 000 r/min,床身本身的固有頻率遠離了磨床(chuáng)的主要振(zhèn)源頻率,不會導致磨床受激勵後發生共振(zhèn).通過了解(jiě)各個(gè)階次的固有頻率,以便於從根本(běn)上避免共振現象的產生,從而提(tí)高磨床床身基座的結構剛度.根據前 6 階固有頻率數據,可以知道床身基座(zuò)的固有頻率都比(bǐ)較低,都在 800 Hz 以下,尤其以第 1 階頻率 422.08 Hz 比較低(dī),從圖 5、6 中可較為直觀地看出前(qián) 2 階振型為整體振型,表(biǎo)明床身基座整體結構的剛度較好.但從圖 7~10 中可以看出,從第 3 階開(kāi)始,出現了局部振型,尤其是右側麵出(chū)現了凸振.局部振型的出現,圖(tú)中顏色深之處表明了該(gāi)處局部剛度較(jiào)低(dī),組成床身各部位結構存在剛度不均的問題,可能是構成床身的(de)各部位材料分布不合理、加工時(shí)壁厚不均、加強筋結構分布不合理、床身基(jī)座截麵形狀不規則等原因所引起.在優化設(shè)計(jì)時如果必要,可(kě)以對該床身的各部分壁厚及筋板布置重新設計,使局部剛度得到提高.

3.3 諧(xié)響應(yīng)分析

模態分析可得到機床床身基座的各(gè)階振型和固有頻(pín)率,即各部位的相對振動情況,但(dàn)是外力激勵下各階振型對床身和立柱振動的影響是不同的,因此在產品(pǐn)設計後期,應對床身基(jī)座進行相應的諧響應分析,以便於可以用數(shù)值對其在動態幹擾激(jī)勵下結構的抗振性能做出合理評價.由於砂(shā)輪旋轉時會產生偏心力,高速旋轉時會通過立柱床身上的砂輪立柱(zhù)導軌結合麵施加(jiā)簡(jiǎn)諧載荷,所以(yǐ)對床身基座進行諧響(xiǎng)應分析以便可以客觀地判斷其結構剛度.由於完全法有容易使用,且(qiě)求解(jiě)精度高,允許非對稱矩(jǔ)陣等優點,在本分析(xī)中采用完全法( Full) 對床(chuáng)身基座進(jìn)行 0 ~500 Hz 頻率範圍內的諧響應分析,諧(xié)響應(yīng)分(fèn)析方法,利用完全法(fǎ)分析則有下式:

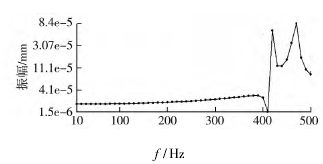

按照實際情況對(duì)機床床身基座(zuò)和施加約束,並在有(yǒu)基(jī)座與砂輪立柱導軌結合(hé)麵部位(wèi)施加(jiā)-Z向簡諧力,幅值為 184 N,指定其頻率範圍為 0 ~500 Hz.在所施加頻段(duàn)簡諧力的激勵下,床身基座(zuò)結構響應如圖 11 基座與砂(shā)輪立柱導(dǎo)軌結(jié)麵位移響應曲線所示.

圖 11 基(jī)座與砂輪立柱導軌結合麵位移響應曲線

由以上對床身基座動態響(xiǎng)應分析可知,420Hz 為機床床身的固有頻率附近,在此頻(pín)率上,基座與砂輪(lún)立柱導(dǎo)軌結合麵振動位移非常大,因此應避免使機床工作在此頻率附近.為了提高(gāo)機床的(de)加工性能,避免發生共振現象,在加工時應盡量避免外部激勵頻(pín)率落在 422 Hz 附近,或通(tōng)過床身基座的結(jié)構改進設計來提高整機的動態性.

4 、結 論

本(běn)文將有限元法與實際設計相結合,對五軸聯動數控工具磨床的床身基座進行包括線性靜態分析、模態分析與諧響應三(sān)種(zhǒng)分(fèn)析,為設計人員提供(gòng)了數據參考.使用有限元法對機床床身(shēn)進行數值仿真分析,從(cóng)分析結果數據中發(fā)現問題所在,及時針對性做出修改,既可節省投資,又能縮短產品的開發周期,是現代(dài)機械設計的普遍手段.而有限元(yuán)方法作為一(yī)種典型(xíng)的 CAE 應用手段(duàn),可以很好地幫助研發有效解決設計過程中出現問題,並進行多種設計方案比較與優選.

來源:北華大學 機械工程學(xué)院, 奇瑞商用車有限公司汽車工程研究院

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本(běn)網編輯部, 郵(yóu)箱(xiāng):skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本(běn)網編輯部, 郵(yóu)箱(xiāng):skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數據(jù)

| 更(gèng)多

- 2024年11月 金屬(shǔ)切削機床產量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸(zhóu)承出(chū)口(kǒu)情況(kuàng)

- 2024年11月 基本型乘用車(轎車)產量(liàng)數據

- 2024年11月 新(xīn)能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能(néng)源汽車產量數(shù)據

- 2024年10月 軸承出口情況

- 2024年(nián)10月 分地區金屬切削機(jī)床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新(xīn)能源(yuán)汽(qì)車銷量情況

- 2024年(nián)8月 新能源汽車產量數據

- 2028年8月 基本型乘用(yòng)車(轎車)產量數據

博(bó)文選萃

| 更(gèng)多

- 機械加工過程圖示

- 判斷一台加(jiā)工中心精(jīng)度(dù)的幾(jǐ)種(zhǒng)辦法

- 中走絲(sī)線(xiàn)切(qiē)割機床的發展趨勢

- 國產數控係統和數控機床何去(qù)何從?

- 中國的技術工人都(dōu)去哪裏了?

- 機械(xiè)老(lǎo)板做了十多年,為何還是小作坊(fāng)?

- 機械行業最新自殺(shā)性營銷,害人害己!不倒閉才

- 製造業大逃亡

- 智能時代,少談點智造,多談點製造

- 現實麵前,國(guó)人沉默。製造業的騰飛(fēi),要從機(jī)床

- 一文搞懂數控車床加工刀(dāo)具補償功能

- 車床鑽孔攻螺紋加工方法及工裝設計(jì)

- 傳統鑽削與螺旋銑(xǐ)孔加(jiā)工工藝的區別