C61100 車床改裝為深孔加工機(jī)床的研究與實踐(jiàn)

2020-4-27 來源: 江蘇鵬飛集團股份有限公司 作者:楊增旺 錢開明 李曉(xiǎo)平 丁晨晨

摘要: C61100 車床改裝為深孔加(jiā)工機床,按照產品零件深孔加工要求,確定改裝方案,進行床身(shēn)加(jiā)長、進給(gěi)傳動機構、刀杆支(zhī)架、授油器、工(gōng)作台及裝卡找正工具以及油路等結構改裝(zhuāng)設計,零部件(jiàn)經采購、製造、安裝和調試,應用改裝(zhuāng)的機床進行深孔加工,機床性能和孔加工質量達到標準和圖樣要求(qiú),滿足了零件深孔加工(gōng)需求。

關鍵詞: 車床; 深孔加工; 床身; 傳動機構; 授油器; 油路

輥壓(yā)機在水泥工(gōng)業應用以來,增產降耗效(xiào)果十分明顯。其主要依靠兩個水平(píng)安裝的(de)同步相向旋轉的擠壓輥(gǔn)進行高壓(yā)料層粉碎。為使軸係能穩定地連續運行,降低主軸及軸承的工作溫度,主軸需加工深(shēn)孔通水冷卻。深孔加工是主軸加工一(yī)道重要工序,開始輥(gǔn)壓機試製時,沒(méi)深孔加工機床,依靠外協,其加(jiā)工周期長,質量難控製,且需往返運輸費用。隨著(zhe)輥壓機生(shēng)產批量增加,為減少生產周期,公司(sī)決定上馬深孔加工機床,由於深孔加工機床的特殊(shū)性,其價格(gé)比較昂貴。對於非專業化深孔加工的(de)廠家,成本過高。用普通車床改裝為(wéi)深孔加工(gōng)機(jī)床(chuáng),其具有成本低(dī)、製造周期短以及一機多用(yòng)等優點。

1、 C61100 車床改裝為深孔加工機床的設計

1. 1 輥壓機主軸深孔加工要求(qiú)

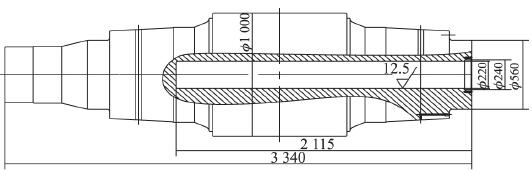

現以 PFG15100 型(xíng)輥壓(yā)機(jī)主軸為例,零件如圖 1所示: 材 料(liào) 為 42CrMoA,重 量 14 160 kg,軸徑最大直徑1000 mm,軸孔直徑220 mm 深 2 150 mm,而其他大規格的輥壓機主軸尺寸更大,重量更(gèng)重。因此,孔(kǒng)加工選用工件(jiàn)固定、刀杆刀具旋轉加(jiā)工方式。車床改裝為深孔加工機床方案為:前半部分為用舊車床改裝深孔(kǒng)鑽鏜(táng)床機身,後半部分為裝夾工(gōng)件的工作台及裝卡找正工具。

圖1 軸結構圖

1. 2 改(gǎi)裝車床的選擇

1. 2. 1 車床(chuáng)型號的選擇

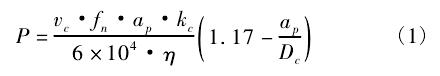

車床(chuáng)型號主要取決於深孔鑽削的功率(lǜ),加工大、中直徑的深孔宜(yí)采用錯齒內(nèi)排屑深孔鑽,計算錯齒(chǐ)內排屑深孔鑽的機床(chuáng)功率(lǜ) P 的公式為[1]:

式中:vc為切削速度(dù),m/min; fn為(wéi)進給量,mm/r;Dc為鑽頭直徑,mm;η 為機床效率,可取 0. 75 ~ 0. 85;kc為比切削力,N/mm2;ap為切(qiē)深(shēn),mm;對於實心鑽,ap=Dc/2,mm;對於擴孔鑽ap= ( d2- d1) /2,mm。

硬質合金多刃排(pái)屑深(shēn)孔鑽的切削用量:加工材料42CrMoA,硬度 175 ~ 275HB,進給量 0. 1 ~ 0. 3 mm / r,切(qiē)削 速 度 45 ~ 90 m/min,將 參 數 代 入 公(gōng) 式 計 算,C61100 車床主電動機 30 kW 可滿(mǎn)足孔 220 mm 采(cǎi)用一次(cì) 150 mm 實心鑽孔和粗、精二次擴孔鑽加工功率需求(qiú)。

C61100 機床主軸(zhóu)轉速範圍 3. 15 ~ 315 r / min,滿足多種切削(xuē)速度選(xuǎn)擇。

1. 2. 2 床身長度(dù)的確定

床身(shēn)長度取決(jué)於鑽孔的最大深度(dù),由 式計算[2]:

舊 C61100 車 床 身 長 5 700 mm,考 慮 l鑽孔深度取5 000 mm,舊(jiù)車床改裝(zhuāng)其床身需加長。

1. 3 C61100 車床(chuáng)結構(gòu)改(gǎi)裝

對 C61100 車床的改裝主要包括機床本體改(gǎi)裝、工作台(tái)及裝(zhuāng)卡(kǎ)找(zhǎo)正工具和油(yóu)路改裝等。

1. 3. 1 機(jī)床本體改裝

機床本體改裝包括床(chuáng)身(shēn)加長、進給傳動機構設(shè)置、刀杆(gǎn)支架、授油器(qì)等增添。

(1)機身加長對接(jiē)床身的設計計算主要(yào)考慮在整機吊裝時求出(chū)聯接螺栓的受力大小,確保安全,滿(mǎn)足強度要求;聯接後滿(mǎn)足剛度要(yào)求及精度要求[3]。根據最大鑽孔深度取 5 000 mm,而現有舊 C61100 車床床身長 5 700 mm,需要對現有車床床身加長 5 000 mm,加長床身導(dǎo)軌截麵形狀、尺寸、跨距及床身高與舊 C61100 車床相同,新(xīn)床身(shēn)對接端設(shè)有連接螺(luó)栓安裝(zhuāng)孔洞,床身底部設有地腳螺(luó)栓安裝孔,床身用 HT250 鑄造而成。經時效處理的床身(shēn)先進(jìn)行導軌麵和對接端(duān)麵加工,同時(shí)對舊車床(chuáng)床身尾部端麵銑削(xuē)加工,新舊床身對接,水平(píng)和垂(chuí)直用鍵銷(xiāo)定(dìng)位,螺栓(shuān)連接緊固,對接後的新(xīn)舊床身在導軌磨床上進(jìn)行導軌整體(tǐ)磨削至標準要求。磨削的床身(shēn)在吊裝運輸過程會影響導軌精度,因此,最(zuì)終安裝時必須重(chóng)新調整床(chuáng)身導(dǎo)軌水平和直線度等(děng)。

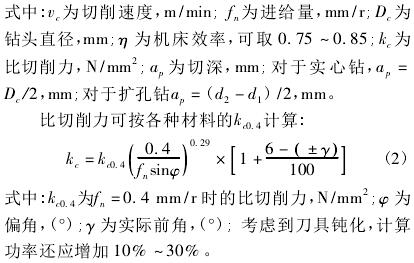

(2)進給傳(chuán)動機構深孔加工進給機構必須穩定可靠,不能有(yǒu)爬行現象,機床的進給量是無級調速,以適宜多種材(cái)料的深孔加工(gōng),一般進給量在 0. 05 ~ 0. 35 mm/r 範圍內,最好使用帶有過載保護的進給機構。C61100 車床改深孔加(jiā)工機床,原床(chuáng)頭箱(xiāng)拆卸(xiè)改裝在新製的軸向移動拖板上,拖(tuō)板由進(jìn)給傳動機構驅動在床身導軌上移動,機床進給傳(chuán)動中,最大切(qiē)削負載不得超過電動(dòng)機轉矩。折電動機軸的最(zuì)大切削負載轉矩 Ti為[4]

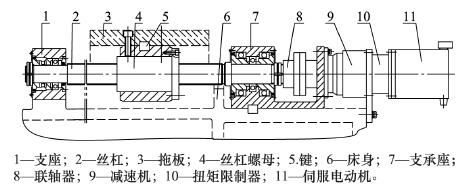

根據深孔切削負載(zǎi)及進給量數值進行設計,按(àn)有關產品樣本選用絲杠、減速機、伺服電動機等零部件,機構由 K1000Ti - A 係統控製,進(jìn)給傳動機構如圖(tú) 2。新(xīn)製的拖板置於床身導軌(guǐ)上,拖板上固定的床頭箱帶動(dòng)刀杆旋轉並向前進給進行,切削。刀具的進給力 F由伺服電動機通過扭矩限製器、減速(sù)機、絲杠傳(chuán)給(gěi)了螺母。拖板與絲杠(gàng)螺母座由鍵定位,螺釘緊固聯接。在伺服電動機與減速機間設有扭(niǔ)矩限製器,根據鑽頭直徑與進給力關係,選用不同直徑規(guī)格(gé)鑽頭(tóu)設置不同大小的額定進給扭矩。其功用為:當機床在加工過程中出現過載,如工件中出現個別(bié)硬點(diǎn)或切屑堵塞致使排屑不暢等,導致刀具瞬時力矩加大,扭矩限製器會在驅動扭(niǔ)矩超過設定範(fàn)圍時,自動斷開進給(gěi),避免損壞刀杆刀具及各機械(xiè)傳動件,保護進給傳動精度不受影響,保護刀(dāo)具以防過載損壞。

圖(tú)2 進給傳動機構結構圖

(3)刀杆支架刀杆支架其作用主要是對(duì)刀(dāo)杆中部進行扶正和支撐,防止刀杆中部甩(shuǎi)動劇烈,提高深孔(kǒng)加(jiā)工質量。刀杆支架按最大規格的刀杆設計製作,中(zhōng)心高與移動床頭箱相(xiàng)同,內孔再組合較小規格的襯套組件,既滿足了各種規格刀(dāo)杆的使用要求,減少了(le)各種規格支架的數量和更換刀杆支架等時間(jiān),提(tí)高工作效率(lǜ)。

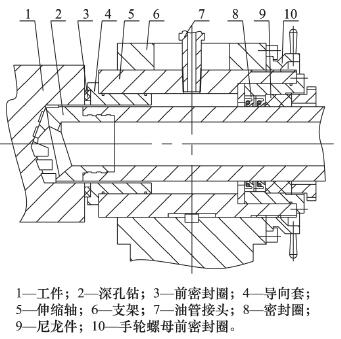

(4)授油器授油(yóu)器(qì)主要功能是將高壓切削液通過(guò)鑽頭與孔的間隙進(jìn)入鑽頭前(qián)端,靠切削液的壓力(lì)將切屑推入(rù)鑽頭中孔中(zhōng)經刀杆排(pái)出(chū),並對刀杆支承和導向。授油器在床(chuáng)身導軌(guǐ)尾部移動並固定,鑽鏜孔前,旋轉手輪螺母使伸縮軸靠向工件表麵,將前密封圈貼緊工(gōng)件表麵上,授油器的後端尼龍件(jiàn)及密封圈對刀杆起消振(zhèn)和密封作用;授油器的背麵,有一個從(cóng)冷卻(què)泵來的輸油(yóu)管,油管(guǎn)接頭與伸縮軸聯接,冷卻液通過授油器送入工件切削區。授油器結(jié)構如圖 3。

圖(tú)3 授(shòu)油器結構(gòu)圖

1. 3. 2 工作台及(jí)裝卡找正工具

工作台是直接固定在地麵的,沒有旋轉、移動、升降(jiàng)等附加功能,因此工作台隻需在高度和麵積上符(fú)合工件加工工(gōng)藝要求即可,工作台用 HT200 鑄造,其下部(bù)設有地腳(jiǎo)螺(luó)栓孔,上部(bù)台麵加工 T 形槽。優化設計(jì) V 形塊、定位塊等裝卡找正工具,安裝在工作(zuò)台上,對應工件配套使用,可實現軸(zhóu)類(lèi)、箱形等工件上同心或偏(piān)心深孔加(jiā)工。

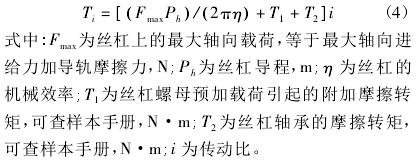

1. 3. 3 油路改裝

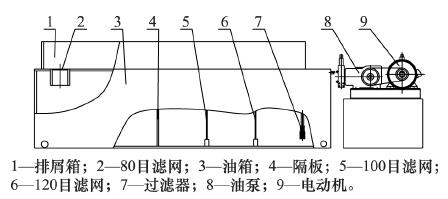

深孔加工油路係統(tǒng)主(zhǔ)要由油箱、排屑(xiè)箱、油泵(bèng)、電動(dòng)機和液壓元件等組成(chéng),結(jié)構如圖 4。油(yóu)箱高度受車床中(zhōng)心高(gāo)的限製,排屑箱置於油箱上,油箱(xiāng)的箱體設有隔板,保證汙物(wù)能夠沉澱,此外還應有濾(lǜ)油裝置,濾油裝置(zhì)主要由所要求(qiú)的過濾精度確定,過濾精度取決於工件材料、切(qiē)屑形態及工件表麵(miàn)粗糙度等因素。一(yī)般過濾精度取所(suǒ)要求的(de)表麵粗糙度值的 10 倍(bèi),即 50 μm 的過濾精度可滿足表麵粗糙度 Ra= 5 μm 的要求。箱體設有二層隔板,切削液采用 5級過濾裝置,切削液入油箱先用 4 mm 密集孔進行粗過濾,然後通過油箱中(zhōng)的回油孔 80 目銅網過濾進入(rù)油箱,在油箱中分別用 100 目和(hé) 120 目銅網進行三四級過濾,最後在油箱油泵進油管上裝磁性過(guò)濾(lǜ)器(qì)進行(háng)第五級過濾,過濾(lǜ)係統的過濾精度可達 5 ~ 10 μm 以上,從而保證了(le)深孔加工的表麵粗糙度要求。

圖4 油路係統(tǒng)結構圖

油箱應(yīng)有足夠(gòu)的容積,保證切削液能正常冷卻以及(jí)汙物的沉澱和分離,通常切削液在油箱中每小(xiǎo)時循環次數不能超(chāo)過 6 次,油箱(xiāng)的容積至少應相當於最大油泵流量的10倍[5],根(gēn)據加工的孔(kǒng)徑,選用3WP60 三柱(zhù)塞高壓往複泵,流量為 130 L / min,油泵壓力 < 30 MPa,油箱容積設計不小於 1 500 L。

圖5 改裝的深孔加工機床

2 、結語

C61100 車床改裝為深孔加工機床,經床身加長,車床(chuáng)床頭(tóu)箱改裝(zhuāng)固定在移動拖板上,由新增的進給傳動機構驅動,裝有硬質合金多刃排屑深孔鑽的(de)刀杆與(yǔ)床頭箱主軸花盤連接,刀杆經刀杆支架和床身尾部授油器導向套的支承和導向,實現旋轉刀杆(gǎn)的軸向移動;改(gǎi)進的(de)油(yóu)路高壓切削液經授油器進入鑽頭(tóu)前端,靠切削液的(de)壓力(lì)將切屑推入鑽頭經刀杆孔中排(pái)出,切(qiē)屑送入(rù)排(pái)屑箱,切削液入油箱過濾;設計的(de)工(gōng)作台及裝卡找正工具能實現多種工(gōng)件裝(zhuāng)夾(jiá)找正,改裝的深孔加工機床如圖 5。改裝(zhuāng)的(de)深孔加工機床經試切和(hé)生產加工,其機床性能和(hé)孔加工質量(liàng)達到標準和圖樣要求;機床(chuáng)投產加工,解決了(le)深孔加工難題,提升了企業機加工能(néng)力,增加了經濟(jì)效益(yì)。

投稿箱:

如果您有機床行業、企業相關新聞(wén)稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞(wén)稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點(diǎn)

| 更多

行業數據

| 更多

- 2024年(nián)11月(yuè) 金屬切削機床產量數據

- 2024年11月 分(fèn)地區金屬切削機床(chuáng)產量數據

- 2024年11月 軸承出口情況

- 2024年(nián)11月 基本型乘用車(轎車(chē))產(chǎn)量數據

- 2024年11月 新能源汽車產量數據(jù)

- 2024年11月(yuè) 新能源汽車銷量情(qíng)況

- 2024年10月 新能源汽車(chē)產量數據

- 2024年10月(yuè) 軸承出口(kǒu)情況

- 2024年10月 分地區金屬切(qiē)削機(jī)床產量數據

- 2024年(nián)10月 金屬切削機床產量數據

- 2024年9月 新能源汽(qì)車銷量情況

- 2024年8月(yuè) 新能源汽車產量數據

- 2028年8月 基本型乘用車(chē)(轎車)產量數據

博文選萃

| 更多

- 機械加工過(guò)程圖示(shì)

- 判(pàn)斷一台加工中心精度的幾種辦法

- 中(zhōng)走絲線切割機床的發展趨勢

- 國產(chǎn)數控係(xì)統和(hé)數控機床何去何從?

- 中國的(de)技術工人都去哪裏了?

- 機械老板做了十多年,為何還是小作坊?

- 機械(xiè)行(háng)業最新自殺性(xìng)營銷,害人害己!不倒閉才

- 製造業(yè)大逃亡

- 智能時代,少談點智造,多談點製造

- 現(xiàn)實麵前,國(guó)人(rén)沉默。製造業(yè)的騰(téng)飛(fēi),要從機床

- 一文搞懂數控車床加工(gōng)刀具補償功能

- 車床鑽孔攻螺紋加工(gōng)方法及工裝設計(jì)

- 傳統鑽削與螺旋銑孔加工工藝(yì)的區別