變導程螺杆加工(gōng)的通用(yòng)宏程序設計

2018-5-8 來源: 廣東省機械技師學院 作者:謝曉紅

摘 要(yào):變導程螺杆螺紋(wén)形狀比較特殊,螺紋牙型深度和寬度比普通(tōng)螺紋大很多,牙型(xíng)螺距在發生變化,生產中常用的(de)螺紋編程(chéng)功能和(hé) CAD/CAM 編程軟件不(bú)能實現加(jiā)工。針對該類螺紋加工複雜且困難的特點,提出了在數控車削中使用宏程序的加工方法。通過分析變導程螺杆的結構特(tè)點,以(yǐ)及螺紋(wén)牙型分(fèn)析,基(jī)於 FANUC-OTB 數控係統,采用增量逼近包絡線成(chéng)形的工藝方法,設計了加工變導程傳動螺紋加工的通用宏程序,同時分析了螺紋(wén)加工時(shí)的(de)加工精度和工藝問題。通過使用宏程序模板和改變螺紋參數的(de)變量值,用戶采用普(pǔ)通(tōng)車刀,可以加工不同直徑和螺距的(de)傳動螺紋外螺紋。

關鍵詞:變導程螺杆;數控車削;流程圖;通用宏程序

1 、引言

異型螺杆(gǎn)是壓縮機、冷凍機、注塑(sù)機、自動包裝線等設備的關鍵性基礎零件,廣泛應用於工業生產的各個領域,螺杆的加工質量直接影響這些設備的性能(néng)。但異型螺杆存在加工困難的弱點(diǎn),製約了其應用。

目前,異型螺杆特別是各種(zhǒng)規格的異型(xíng)螺(luó)杆和普通螺杆的一次性混合加工通常在專用機(jī)床上實現,普通機床和經濟型(xíng)數控機(jī)床一般都不具備加工異型螺杆的功(gōng)能,而這些專(zhuān)用機床(chuáng)則基本上依賴(lài)進口。

為此(cǐ)提出了在常用數控係統配置的普通數控車床上,采用宏程序指令編製變導程螺杆類零件,解決變導程異形螺杆的複雜數控編程問題,用戶(程序員)可以借鑒或直(zhí)接調用供數控車削實際加工。

2 、變導程(chéng)螺(luó)杆加工數控編程分析

2.1 數控編程應用分析

數控加工程序的(de)編製方(fāng)法(fǎ)主(zhǔ)要(yào)是(shì)手工編製程序和自動編製兩種方法。盡管 CAD/CAM 自(zì)動編程在複雜形狀零件以(yǐ)及在三維曲麵加工中日趨普及,但是對於機械零(líng)件中一些很特殊零件的應用,采用 CAD/CAM 軟件自(zì)動編程不一定能輕易(yì)地解決,例(lì)如鋸齒形螺紋、變導程螺紋和大導(dǎo)程梯形螺紋的加工等,不可能采用成型刀具通過 CAM 軟件自動編(biān)程完成螺紋加工,同時手工編程的(de)普通程序指令滿足不了該(gāi)類零件的編程與(yǔ)加工。

針(zhēn)對機械類特殊零(líng)件(jiàn)的編程與加工,國內外大部分(fèn)數控(kòng)係統提供了用戶宏程序功能(néng),例如 FANUC 和 SIEMENS 數控係統(tǒng),用戶可以對數(shù)控係統進行(háng)一定的功能(néng)擴展(對用戶的開放(fàng)),使(shǐ)用變量編(biān)程,即宏程序的運(yùn)用(yòng),使(shǐ)用戶(程序員)可以在數控係統的平台上進行二(èr)次開發(fā),進(jìn)行模塊化(huà)加工程序(xù)設計。

2.2 變導程螺(luó)杆宏程序設(shè)計主要內容

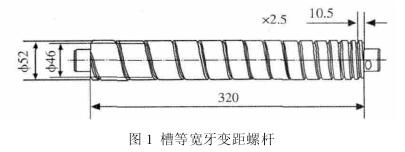

變(biàn)導程螺杆加工屬於(yú)工程實踐項目,來自於(yú)通過普(pǔ)通數控車床如何解決特殊螺紋加工的(de)技術應用問題。勻變程螺杆的兩種情(qíng)況,如圖 1、圖 2 所示。一種是槽等寬牙(yá)變導程,如圖 1 所示。

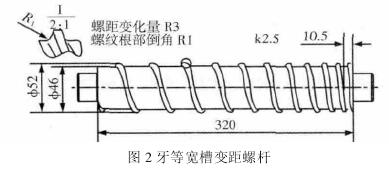

一種是牙等寬槽變導程,如圖 2 所示。用一定寬度的成形螺紋刀,加工變導程螺紋,槽(cáo)寬相等較能夠保證,若保證牙寬相等就不(bú)易操作。通過牙等寬槽變導程螺杆加工的程序設計為案例,基於 FANUC數控係統宏程序的應用,在數(shù)控車床上通過變量編程進行程序二次開發設計,重(chóng)點解決變導(dǎo)程螺杆特殊螺紋件的加工方案以及(jí)宏程序流程(chéng)圖設計,編製模(mó)塊化宏程序加工(gōng)不同尺寸(cùn)的變導程螺紋,解決通用數控車床加(jiā)工(gōng)異形、複(fù)雜螺(luó)紋零件的技術難(nán)題。

3 、變導(dǎo)程螺杆通用宏程序設計

3.1 勻變導程螺杆加工工藝分析

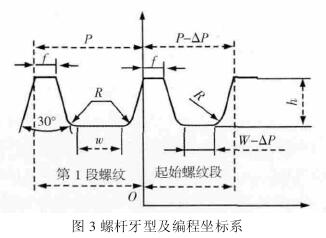

牙等寬槽變距螺杆的基本(běn)尺寸標注,其(qí)具體尺寸可通過實際零件的尺寸標(biāo)注給出,如圖 3 所示。假設螺杆外徑及螺紋退刀槽都已加工完(wán)成,采用一夾頂裝夾,本工序隻分析變導程螺紋部分的加工工藝與宏程序設(shè)計。

3.1.1 刀具選用

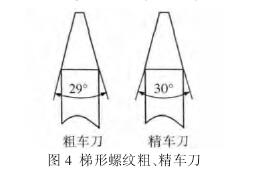

由於螺(luó)杆螺紋左右兩側麵對稱,均(jun1)為 15°斜角,粗車刀使用牙型角(28~ 29)°梯形螺紋車刀(牙型(xíng)角 30°)。螺杆兩側牙根均為R 角倒圓相切,為考慮程序設計的通用性,精車刀仍選用牙型角(jiǎo)30°的標準梯(tī)形螺紋車刀(一般沒有帶帶較大 R 角的成型梯形螺紋車刀),如圖 4 所(suǒ)示。

車刀的刀頭寬一定要小於第 1 個螺紋的(de)牙槽底寬。

3.1.2 螺紋成形工藝(yì)分析與走刀路(lù)線設計

(1)螺紋成型工藝(yì)分析

根據變(biàn)導程螺杆(gǎn)零件結構特點,由於螺紋兩(liǎng)牙側麵對稱,可以借鑒範成法加(jiā)工齒輪的工藝思路,采用分層切削(xuē)和左右進給(gěi)法,通過逐次調整軸向左右(yòu)和徑向的進給深度,在工(gōng)件(jiàn)表麵加工 N 條(tiáo)螺紋,用 N 條螺(luó)紋包絡形成帶倒圓角梯形螺紋的牙型。

同時為提高生產效率,可以(yǐ)將切(qiē)削分(fèn)為粗加工和精加工兩個工序來完成。粗(cū)加工主要完(wán)成螺(luó)紋牙型輪廓當(dāng)中大(dà)餘量的(de)切削,在本(běn)工序中不涉及螺(luó)紋牙型精度,加工中循環(huán)進給(gěi)步距可以適當放大,以提高生產(chǎn)效(xiào)率;精加工主要完(wán)成螺紋牙型輪廓的(de)形成,直接關係到螺紋的精度,加工中(zhōng)循環進給的步(bù)距可適當減小,以提高螺紋精度。

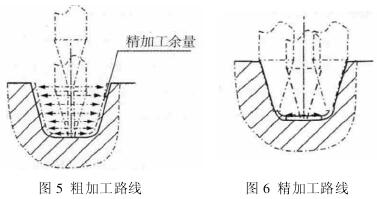

(2)走(zǒu)刀路線設(shè)計

先從螺紋牙型中間(jiān)橫向下刀一定深度(dù),切削螺紋;然後再往兩邊縱向進給(gěi)切削至保留精加工餘量;再從中(zhōng)間橫(héng)向下刀切削,如此反複直至(zhì)牙底(dǐ);最後(hòu)對(duì)螺紋兩(liǎng)側麵進行(háng)精加工。

粗精加工路(lù)線示意圖(tú),如(rú)圖(tú) 5、圖 6 所示(shì)。

(3)工藝難點的解決

由於使用的刀具為普通梯形刀具,螺(luó)紋根部牙形不能通過(guò)刀具形狀保證,所(suǒ)以,如(rú)何正確保證螺紋的牙型是(shì)加工中較(jiào)為突出的工藝問題(tí);其次(cì),由於(yú)槽(cáo)寬勻變距增加,如何保證(zhèng)在加工過程(chéng)中後一個螺紋(wén)牙槽寬比前一個螺紋牙槽寬增加(jiā) ΔP,是(shì)加工中必須突破(pò)的工藝難點。

因(yīn)此為保證勻變距槽寬,實現進給迭代和加(jiā)工循環,在分(fèn)層進行左右進給車削,需同(tóng)時改變(biàn) G34 指(zhǐ)令(lìng)中導程數值,由於(yú)螺紋起刀點從牙型(xíng)中間向左分 N 次進給時,G34 指令中導程將逐次增加螺距,反(fǎn)之,向(xiàng)右分 N 次進給時,G34 指令中導程將逐次減少螺距,才能確保第二個牙槽寬比第(dì)一個牙槽寬增加勻變距量。

3.2 通用宏程序設計

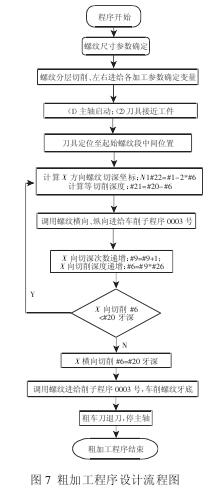

3.2.1 螺紋加工輪廓計算(suàn)

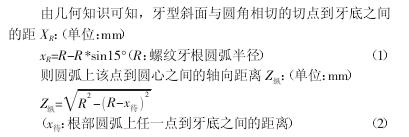

根據螺紋加(jiā)工走刀路線,要實現進(jìn)給迭代和(hé)加工循環,需要定義變量和進行牙型(xíng)邊界的邏輯判斷,需要計算牙型輪廓的曲線(xiàn)方程。己知螺杆牙型基本參數為:公稱直徑(jìng) d,中(zhōng)徑略,底徑,牙深,牙頂寬,第一個牙槽寬,基(jī)本螺距 P,螺距勻變量 ΔP,根部圓(yuán)角半徑,螺紋加(jiā)工長度等,如圖 3 所示。

3.2.2 變量設置

本設計采用 FANUC 0TB 數控係統,有關(guān)勻變導程螺(luó)杆宏程序設計的尺寸變量賦值,如表 1 所示。

表 1 通用宏程序設計(jì)時變量賦值(zhí)

3.2.3 螺杆加工程序設計流程

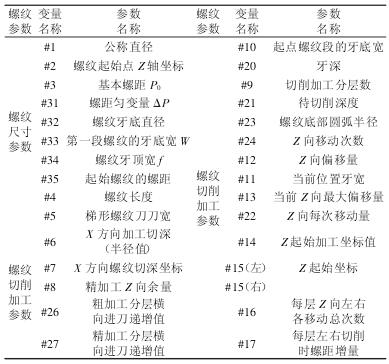

(1)粗加(jiā)工程(chéng)序設計思路。

采用分層(céng)切削、左右進給(gěi)法(fǎ),使用寬(kuān)度(dù)窄的普通梯形螺紋車刀,先從牙型中間橫向下刀一定(dìng)深度,車削螺紋;然後再往兩邊縱向進給(gěi)畏削至保留精加工餘量;接著再從中間橫向下刀車削,如此反複直至牙底。程序設計流(liú)程,如圖7 所示。

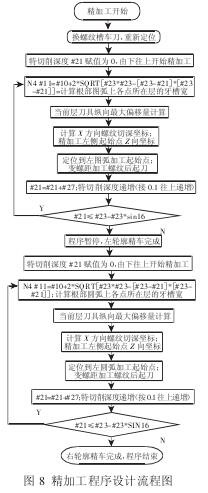

(2)精加工程序設計流程(chéng)。

刀具從螺紋牙底中間起刀,分別(bié)沿(yán)螺紋(wén)左右(yòu)兩側麵輪廓進行精加(jiā)工,設計流程,如圖 8 所(suǒ)示。

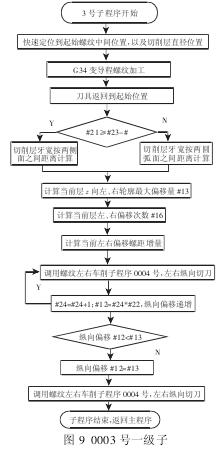

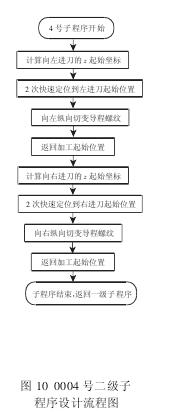

(3)二級子程序設計流程。

螺紋加(jiā)工時縱向、橫向進給采用二級子程序套用的方式編程。第一級子程序,主要控製刀具(jù)橫向和縱向進給的判斷和數值計算,橫向進給時,以刀具的下刀切(qiē)削後的待(dài)切削深(shēn)度作(zuò)為(wéi)判斷(duàn)依據,每次橫向下刀量為增量;縱向進給時,以刀具縱向偏移量(liàng)與當前層(céng)最大偏移量比較(jiào)作為判斷依據(jù),每次縱(zòng)向(xiàng)進刀量為增量。二級子程序進行螺紋切削(xuē),以中線為基準(zhǔn),左右偏置進給切削。流程圖設計(jì),如圖(tú) 9、圖 10所示。

3.3 零(líng)件加工工藝(yì)與精度分析

(1)粗加工的刀具(jù)軌跡都(dōu)是按螺紋輪廓編程的,精加工餘量也可以通過粗(cū)加工中刀具半徑補償值來控製。例如,實際刀尖圓角 R=0.2,刀具設置 R=0.4,以留出精加工餘量。

(2)由於粗加工螺紋輪廓是采用增量接近螺紋線包絡的方法形成的,循環進給增量的大小將影響(xiǎng)輪廓的形狀誤差和表麵光潔度。采用帶刀尖(jiān)圓角的刀具,將減(jiǎn)少切削的殘留高度

(3)由於采用分層、左右切削法,粗加工分層進給的步(bù)距可適當放大,但並非越大越好,步距太大,刀具的強度、壽命,工件的(de)振動等問題突現。精加工循(xún)環進給的步距可適當放小,但並非越小越好,步距太(tài)小,刀(dāo)具可能會在工件表麵(miàn)產生“爬(pá)行”現象,對工件(jiàn)不是刀削而是擠壓和切削並存(cún),反而影響加工質量。

4 、結論(lùn)

(1)方案設(shè)計的可(kě)適應性和通(tōng)用性。與常規加工方法(成形刀具法)相比,由於粗車刀采用了刀尖角(jiǎo)小於牙型角的普通(tōng)刀具(jù)設計加工(gōng)宏(hóng)程序,精加(jiā)工采用標準牙型梯形(xíng)螺紋車刀(市場上有大量成型梯形螺紋(wén)車刀)設計加工(gōng)宏程序,可以提高粗車時生(shēng)產效率,保證精加工兩側表麵質量和牙型精度,因此在普通數控車床(chuáng)上(shàng)采用一般刀具就可以完成變導程(chéng)螺杆(gǎn)的加工。

(2)方案設計的可推廣性和(hé)參考性。通過加工驗證,通用宏程序能加工不同規格的大導程異(yì)形螺紋。推而廣之,利用宏程序的變(biàn)量定義(yì)、邏輯判斷、循環指令調(diào)用等功能,用增(zēng)量逼近包絡線成(chéng)型(xíng)的(de)工藝(yì)方法加工常規編程難(nán)以加工的(de)特殊機械(xiè)零件。

投稿箱:

如果您有機床行業、企業(yè)相關新聞稿件發表(biǎo),或進行(háng)資訊合作,歡(huān)迎聯係本網編輯部(bù), 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業(yè)相關新聞稿件發表(biǎo),或進行(háng)資訊合作,歡(huān)迎聯係本網編輯部(bù), 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切(qiē)削機床產量數據

- 2024年11月 分(fèn)地區金屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型(xíng)乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年(nián)10月 新能源汽車產量數據

- 2024年10月 軸承(chéng)出口情況

- 2024年10月 分地區金屬切削機床產量數據(jù)

- 2024年10月(yuè) 金屬切削機床(chuáng)產量數據

- 2024年9月 新能源(yuán)汽車銷量情況

- 2024年8月 新能源(yuán)汽車(chē)產量數據

- 2028年8月 基本型乘用車(轎車)產量(liàng)數(shù)據