數(shù)控機床(chuáng)熱誤差補償模型穩健性比較分析

2017-12-27 來源: 合肥工業大學儀器科學與光電工程學院 作者: 苗恩銘 龔亞運 徐祗尚 周小(xiǎo)帥(shuài)

摘要:數學模型的精度特性和穩健性特(tè)性對數控機床熱誤差補償技術在實際(jì)中的實施性影響不容忽視。對數控加工(gōng)中心關鍵(jiàn)點(diǎn)的溫度和主軸z 向的熱變形量采用多種算法建立了(le)預測模型,對不(bú)同算法擬合精度進行分析(xī)。同時進行全年熱誤差(chà)跟蹤試(shì)驗,獲得了機床在不(bú)同環境溫度(dù)和不同主軸(zhóu)轉速的試驗條件下的敏感點溫(wēn)度和熱誤差值。以此為基(jī)礎,對各種預測模型的(de)預測精度進行(háng)比較驗證不同模型的穩健性。結果表明,多元線性回歸算法的(de)最小一乘、最小二乘估計模(mó)型以及分(fèn)布滯後模型在改(gǎi)變試驗條件時預測精度下降,而基於支持向量(liàng)回歸機原理(lǐ)的熱誤(wù)差補(bǔ)償模型仍能保持較好的預測精度,穩健性強。這為數控機床(chuáng)熱誤差補償模(mó)型的選擇提供了具有實用(yòng)價值的參考,具有(yǒu)很好工程應用性。

關鍵詞:數控機床(chuáng);熱誤差;穩健(jiàn)性;多元線性回歸模型;分布滯後(hòu)模型;支持向量回(huí)歸機

0 前言

在(zài)數控機床的各種誤(wù)差源中,熱誤差已經成為影響(xiǎng)零件加工(gōng)精度主要誤差來源[1]。減少熱誤差(chà)是(shì)提高數控機床加(jiā)工精度的關鍵。在熱誤差補償中,建(jiàn)模技術(shù)則是重點。由於機床熱(rè)誤(wù)差在很大程(chéng)度上(shàng)取(qǔ)決於加工條件、加工周期、切削液的使用以及周圍環境等等多種(zhǒng)因素,而且熱誤差呈現非線性及交互作用(yòng),所以僅用理論分析來精確建立熱誤差數(shù)學模(mó)型是相當困難的[2]。最為常用的熱誤差建模方法為試(shì)驗建模法,即(jí)根據統計理論(lùn)對熱誤差數據和機床溫度值作相關分(fèn)析。楊建國等[3-5]提出了數控機床熱誤差分組優化建模,根據溫度(dù)變量(liàng)之間的相關性對溫度變量進行(háng)分(fèn)組,再與熱誤差進行排列組合逐(zhú)一比較選出(chū)溫度敏感點用(yòng)於回歸建模。韓國的KIM等[6]運(yùn)用有限元法建立了機床滾珠絲杠係統的溫度

場。

密執安大學的YANG 等[7]運用小腦模(mó)型連接控製(zhì)器神經(jīng)網絡建立了(le)機床熱誤差(chà)模型。ZENG 等(děng)[8]用粗糙集人工神經網絡對數(shù)控機床熱誤差分(fèn)析與建模,並對建模精度進行了論證。CHEN 等[9]運(yùn)用聚類分析理論(lùn)和逐步回(huí)歸選擇三坐標測量機熱(rè)誤差(chà)溫度敏感點,用(yòng)PT100 測量溫度、激光幹涉儀測量三坐標測量機熱誤差,建立(lì)了多元線性模型。由於這些建模方式是離線和預先建模,而且建模數據采集於某段時間,故用這些方法建立起來的熱誤差數學模型的穩(wěn)健性顯然不夠,一般隨著季節的變化難以長期(qī)正確地預報熱誤差。近年(nián)來,支持向量機(jī)是發展起來的一(yī)種專門(mén)研(yán)究小樣本情況下的機器學習規律理論,被認為是針對小樣本統(tǒng)計和預測學習的(de)最佳理論[10]。支持向量機建立(lì)在Vapnik-Chervonenkis 維理論基礎上,采用(yòng)結構風險最小化原則,不僅結構簡單,且有效解決了模型選擇與欠學(xué)習、過學習、小樣本(běn)、非線性、局部最(zuì)優和(hé)維數災難等問題,泛化能力大大提高[11-12]。本文對Leader way V-450 型數控加工中心進行熱誤差測量試驗,采用模糊聚類與灰色關聯(lián)度(dù)理論綜合(hé)應用進行了溫度敏感點(diǎn)選(xuǎn)擇,同時(shí)利用多元線性回(huí)歸模型,分布(bù)滯後模型(xíng),支持向量回(huí)歸(guī)機模型分別建立熱誤差補償模型,並對多元回歸模型分別采用最小(xiǎo)二乘和(hé)最(zuì)小一乘估(gū)計,通過比對(duì)各種模型的穩健性,從而為數控機床熱誤差(chà)補償建模方法的選擇提供了參考,具有實際的工程(chéng)應用價值。

1 、熱誤差建模模型

1.1 多元線性回歸模型

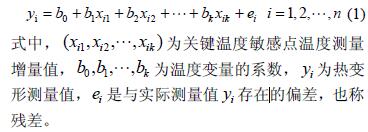

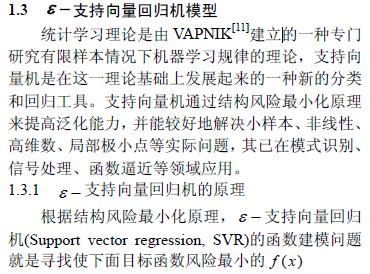

多元線性回歸(Multiple linear regression, MLR)是一種用統計方法尋求多輸入和單輸(shū)出關係的模型(xíng)。熱誤差(chà)的多元線性回歸模(mó)型以多個關鍵溫度敏感點測量的溫度增量值為自變量,以熱變形量為因變量,其通用表達式為

同(tóng)時,采用最小一乘和最(zuì)小二乘兩種準則對線性回(huí)歸模型進行估計(jì)計算。最小二乘法在方法(fǎ)上較為成熟,在理論上也較為完善,是一種常用的最優擬(nǐ)合方法,目前廣泛應用於(yú)科學技術(shù)領域的許(xǔ)多實(shí)際問題中,在數控機床(chuáng)建模技術中也(yě)有很多的應用。而最小一乘法受異常值的影響較小(xiǎo),其穩健性比(bǐ)最小二乘法的要好,但最小一乘回歸屬於不(bú)可微問題,計算具(jù)有較(jiào)大的難度。文中針對最小一乘的算法采用文(wén)獻[13]的算法理論和Matlab 程序。最小二乘準則——殘差平方(fāng)和最小,即

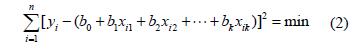

式中 IID ——標準正態分布(bù)的相互獨立變量;

n ——最大滯(zhì)後期;

a0 ——常數項;

u ——外生變量個數;

yt ——因變量(liàng);

βj,i ——係數(shù);

xj,ti

——第j 個自變量的(de)ti 期值。

對於滯後階數n 的確定,由於試驗測(cè)量數據量比較大,所以可以采用簡(jiǎn)單的權宜估計法。即取n=1,2, ,i,對不同的i 條件下經最小二乘擬合,當滯後變量的回歸係數開(kāi)始變得統計(jì)不顯著,或(huò)其(qí)中(zhōng)有(yǒu)一個變量的係(xì)數改變符號時,i1 就是最終的滯後階數。

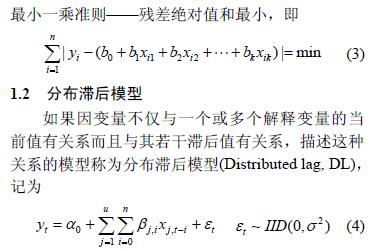

1.3 支持向量回歸機(jī)模型

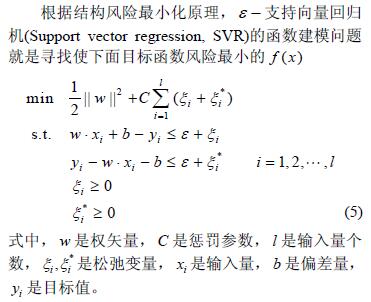

統計學習理論是由VAPNIK[11]建立的一種專門研究有限樣本情況下機器學習規律(lǜ)的理論,支持向量機是在這一理論基礎上發展起(qǐ)來的一(yī)種新的分類和回歸工具(jù)。支(zhī)持向量機通過結(jié)構風險最(zuì)小化原理來提(tí)高泛化能力,並能較好地解決小樣本、非線(xiàn)性、高維數、局部極小點等實際問(wèn)題,其已在模式(shì)識別、信號處理、函數逼近等領域應用。

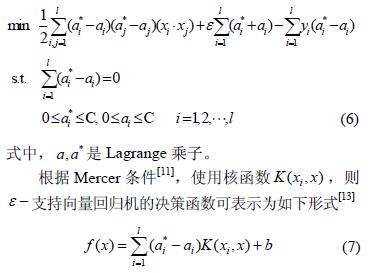

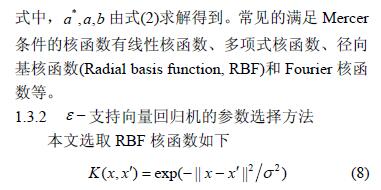

引入拉格朗日函數,可得凸二次規劃問題

2 、試驗設計

2.1 試驗方案

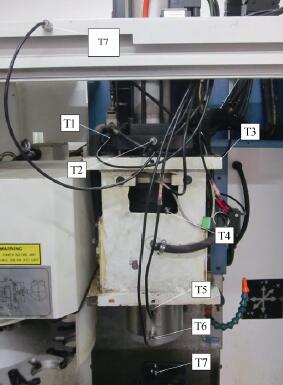

本文對Leader way V-450 數控加工中心主軸z向進行熱誤差測量試驗(yàn),各傳感器(qì)的安放位(wèi)置及作用如表1 所(suǒ)示,溫度(dù)傳(chuán)感器和電感測微儀具體分布位置如圖(tú)1 所(suǒ)示。

圖1 熱誤差測量試驗(yàn)

表1 傳感器安放位置及作用

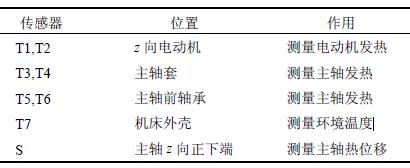

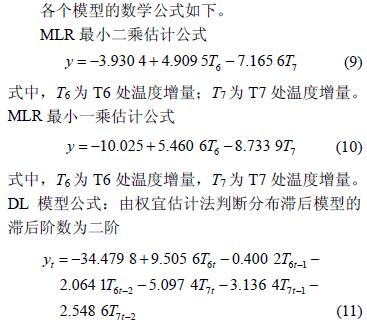

試驗(yàn)對數控加工中心在不(bú)同(tóng)季節(不同環境溫(wēn)度)、不同主軸轉(zhuǎn)速下進行了9 次熱誤(wù)差測量試驗,測量的(de)次數、轉(zhuǎn)速及環境溫度如(rú)表2 所示。

表(biǎo)2 試驗批次的主軸轉速和環境溫度

表2 中,Knm 含(hán)義是,第n 次測量的主軸轉速在m 的試驗(yàn)數(shù)據。如K12000 表示第一(yī)次測量的主軸轉速(sù)在2 000 r/min 的試驗數據(jù),K22000 表示不同(tóng)環(huán)境(jìng)溫度下(xià)第二次測量的主軸轉(zhuǎn)速在2 000 r/min 的試驗數據(jù),K32000 表示不同環境溫度下第(dì)三次測量的主軸轉速在2 000 r/min 的試驗(yàn)數據。

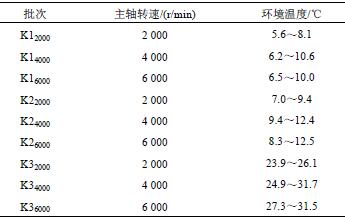

2.2 溫度敏感點的篩選

為便於實際工程應用,針對溫度傳(chuán)感器數目進行(háng)優化挑(tiāo)選,合理有效地篩選溫(wēn)度傳感器有助於提高機床(chuáng)熱誤差建模精度。本文采用模糊聚類與(yǔ)回歸關(guān)聯度相結合(hé)的方法選擇熱誤差關鍵敏感點,具體方法參(cān)考文獻[15],最終選擇T6 和T7 作為溫度敏感(gǎn)點。

3 、建模模型的穩健性分析(xī)

穩健性是指在模型與實際對象存在一定差距時,模型依然具有較滿意的模(mó)擬(nǐ)預測性能。本文利用多元線(xiàn)性回歸的最小二乘、最小一乘估(gū)計(jì)模型,分布滯後模型以及(jí)支持向量回歸機模型對K16000 數據分別建立預(yù)測模型,先進行各模(mó)型對本批數據的擬合精度進(jìn)行分析,隨後將該模型用於其他批次采樣數據的預測,以判斷模型的穩健性。同時,根據建模數據的來源批次特征,對各算法給予了穩健性分析。

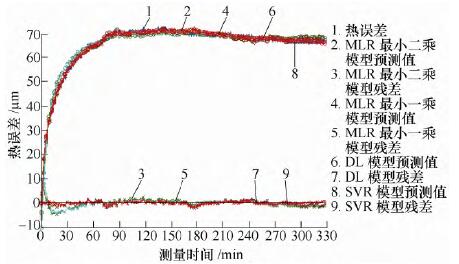

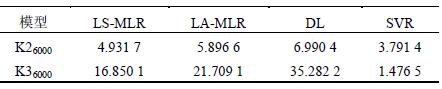

3.1 不(bú)同算法的模型擬合精度分析

表3 各模型的擬合標(biāo)準差 μm

由表3 可知,擬合精度SVR 最優,DL 其次,擬合精度最差的是MLR 最小一乘算法。

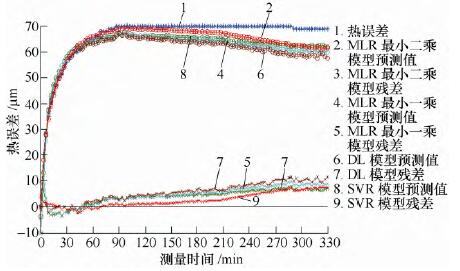

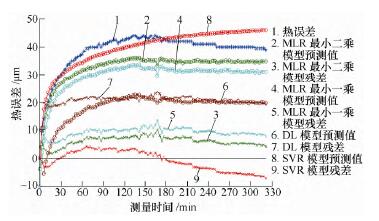

圖2 對K16000 擬合效(xiào)果

為比對各算(suàn)法穩健性,利用各(gè)個模型建立的預測模(mó)型對其餘批次數據按照同轉速不同溫度(環境溫度變化範圍較大)、同溫度(環境溫度變化(huà)較(jiào)小)不同轉速、不同溫度(環境溫度變化範圍較大)不同(tóng)轉速三種類型進行數據預(yù)測,根據預測效果對各個補(bǔ)償模型進行穩(wěn)健性分析。

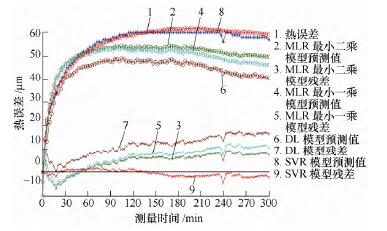

3.2 同轉速不同環境溫度分析

以K16000 數據建立的預測(cè)模型對K26000 數據進行預(yù)測精度分析,分析效果如圖3 所示;再對K36000數據進行預測精度分析,分析效果如圖4 所示。各個預測模型的預測標準差如表4 所示。

表4 各模型的預測(cè)標準(zhǔn)差 μm

圖3 對K26000 預測效(xiào)果

圖4 對K36000 預測效果

通過分析比較可得,轉速不變,環境溫度增加較小(xiǎo)時,各個預測模型的(de)預測效果仍然保持較好,但(dàn)是隨著環境溫度增加較大時,多元線性(xìng)回(huí)歸(guī)的最小(xiǎo)二(èr)乘、最小一乘模型以及分布滯後模型的(de)預測效果變差,其中多元線性回歸的最小二乘算法(fǎ)相對較好,隨後是最小一乘模(mó)型,預測效果最差的是(shì)分布滯後模(mó)型。除此之外(wài),支持向量回歸機模型仍能保

持很好的預(yù)測精度。

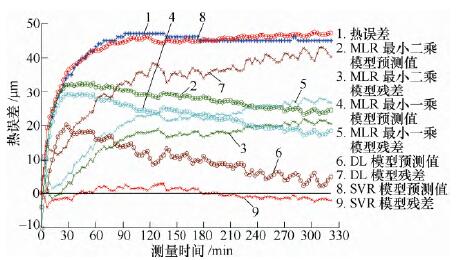

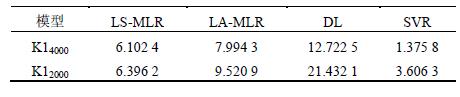

3.3 同溫度不同轉速分析

針對溫度變化範圍較小的不同轉速測量數據,以K16000 數據建立的預測模型對K14000 和K12000 數據(jù)進行預測精度分析,根據分析(xī)數據結果來判斷不同算法(fǎ)建立的模型(xíng)的穩健性。先對K14000 數據進行分析,分析效果如圖5 所示;然後分析K12000 數據,分析(xī)效(xiào)果如圖6 所(suǒ)示。各個預測模型的預測標準差如表5 所示。

表5 各模型的預測標準差 μm

圖5 對K14000 預測效果

圖6 對K12000 預測效果

通過分析比較可得,環境溫度基本不變,轉速逐漸降低(dī)時,最小二乘和(hé)最小一乘模型仍具有一定的預測精度,分布滯後模型預測效果(guǒ)越來越差,而支持向量回歸機模型始終保(bǎo)持很好的預(yù)測精度。各(gè)算(suàn)法(fǎ)穩定(dìng)性優(yōu)劣依次為支(zhī)持向量回(huí)歸機模型、最小(xiǎo)二乘、最小一乘和分布滯後模型。

3.4 不同溫度不同轉速分析

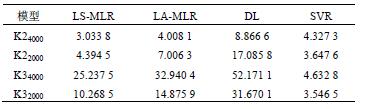

針對環境溫(wēn)度變化時的不同轉速測量數據,以(yǐ)K16000 數據(jù)建立的預測模型對K24000、K22000、K34000和K32000 數據(jù)進行預測(cè)精(jīng)度分析,根據(jù)分析數(shù)據結果來判斷不同算法建立的模型的穩健(jiàn)性。各個預測模型(xíng)的預(yù)測標準差如表6 所(suǒ)示。

表(biǎo)6 各模型(xíng)的預測標準差 μm

通(tōng)過分析比較可得,環境(jìng)溫(wēn)度變化幅度(dù)較小,轉速(sù)逐漸降低時,最小二乘和支持向量回歸機模型具(jù)有(yǒu)很好的預測(cè)精度(dù),最小一(yī)乘模型的預測精度逐(zhú)漸降低(dī),分布滯後模型預測效果逐漸變差;環境溫度變化幅度較大時(超過(guò)10 ℃),轉速逐漸降低時,隻有支持向量回歸機模型仍保持較好的(de)預測精度,其他的預(yù)測模(mó)型的預測效果很差。各算法穩(wěn)定性優劣依次為支持(chí)向量回歸機模(mó)型、最小二乘、最小一(yī)乘(chéng)和分布滯後模型。

4 、結論

(1) 通過長期測量數控機床熱誤差和關鍵敏感點溫度來獲得多批次的試驗數據(jù),通過多種模型算法進行了預測建模,從機床主軸同轉速不同環境溫度、同環境溫度不同轉速、不同轉速不同環境溫度等三種情況對預測模型的精度與穩定性進行了分析。

(2) 從試驗效果(guǒ)可知,分布滯後模(mó)型具有很好的(de)擬合精度,但以(yǐ)一(yī)組采樣數據建立的分布滯後模型其穩健性(xìng)較差(chà)。僅以一組采樣數據進行建模,最小一乘模型的穩健(jiàn)性並不優於最小二乘模型,反而略差。最(zuì)小(xiǎo)一乘法穩健性高於最小二乘法的說法,是基於對異常數據處理方麵的優勢,而數(shù)控機床熱變形測量(liàng)數據(jù)中出現異常(cháng)數據的概率很小,使得該(gāi)

法的優勢並未得到體現,而且數(shù)控機(jī)床熱誤差數據樣本量較大,最小一乘算法複雜,相(xiàng)對於最(zuì)小二乘法,最小一乘法在數(shù)控機床熱誤差預測建模中的實際應用效(xiào)果反而不如最小二(èr)乘法。

(3) 支持向量回歸機模型擬合精度高,預測效果保持性好,穩健性強,該算法作為數控機床熱(rè)誤差補(bǔ)償的建模算法具(jù)有工程應用基(jī)礎。

投(tóu)稿箱:

如果您有機床行業、企業相(xiàng)關新聞(wén)稿件發表,或進行資訊合作,歡迎聯係本(běn)網編輯部(bù), 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相(xiàng)關新聞(wén)稿件發表,或進行資訊合作,歡迎聯係本(běn)網編輯部(bù), 郵箱:skjcsc@vip.sina.com

更多相關(guān)信息

業界視點

| 更多(duō)

行(háng)業(yè)數據

| 更多

- 2024年11月 金屬切削機床產量數據(jù)

- 2024年11月 分地(dì)區金屬(shǔ)切削機床產(chǎn)量數據

- 2024年(nián)11月 軸(zhóu)承出口情況

- 2024年11月 基本型乘用車(轎車(chē))產量數據

- 2024年11月 新能源汽車產量(liàng)數據(jù)

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能(néng)源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產量數據(jù)

- 2024年10月 金屬切削機(jī)床產量數據

- 2024年9月 新能源汽車銷量(liàng)情況

- 2024年8月 新能源汽車產(chǎn)量數據

- 2028年8月 基本型乘用車(轎車)產量(liàng)數據