多軸車床非(fēi)圓車削加工的(de)實現

2016-8-12 來源:中國工程物理研究院機械製造工藝研究所 作(zuò)者:李廣正 李佳偉 周茂書

摘要:創新性(xìng)的(de)提出了一種非圓車削加工方法。非圓車削相比與銑削加(jiā)工方式具有刀具適應性強的特點,加工特殊結構零件時能極大的提高加工效率、降低成本。該方法利用多軸車(chē)床現有功能(néng),通過(guò)增加Y軸運(yùn)動,解決了傳統非圓車削中不可避免(miǎn)的刀具(jù)工作(zuò)角度變化的問題,同時討論了非圓規則截麵車削的編程方法,通過加工驗證該方法是可行的。

關鍵詞:非圓車削;多軸車床;偏(piān)心圓弧;刀具工作(zuò)角度

0、引言

車削加工和銑削加工是機(jī)械加工中最常用的兩種加工方式,其各自有明確的(de)加工對象、刀具以及編程方法。傳統的車削(xuē)方(fāng)法隻能加工回轉類(lèi)結構的零(líng)件。對於非圓截麵(如凸輪)或是回轉體上有凸台等結構的零,件,傳統車床(chuáng)是無法加(jiā)工的。

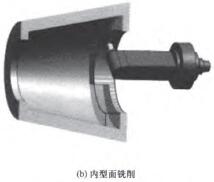

圖l典型的非回轉體零件加工

如圖1所示,若采用側刃銑削(xuē)外型麵(miàn),則要求刀具具(jù)有較長的刃長,而在對工件內腔進行銑(xǐ)削時(shí),為了避免刀具幹(gàn)涉,常采用角度頭加球頭銑刀(dāo)的加工方(fāng)式,刀具剛度減弱,切削條件惡(è)劣,切削表麵質量差且切削效率(lǜ)也受(shòu)到影響。而車削過程中切削路徑為連續軌(guǐ)跡,切(qiē)削質量通常較高,且車刀不(bú)受工件曲(qǔ)率半徑約束,對零件適應性較好。因此,對於特殊的非回轉體(tǐ)類零件,以(yǐ)車(chē)代銑是工藝優化的方向。

從幾何形狀上看,非圓截麵上各處徑(jìng)向尺寸隨轉角連續(xù)變化,為了實現非圓截麵的車削(xuē),最直接的(de)方(fāng)式就是在一(yī)個車削回轉周期(qī)上進行快速的X軸徑向(xiàng)插補,文獻中利用UG和(hé)MALAB軟件生成可用於車床的數控(kòng)代碼n】,但是此時刀具的工作前後角隨著轉角不斷變化,尤其是在(zài)非圓度較大的地方。這種切削角度不斷變化會引起切削(xuē)力波動,影響加工表麵質量,還可能存在負後(hòu)角的(de)地方,發生刀具幹涉。文(wén)獻(xiàn)【2】基於傳(chuán)統兩軸機床(chuáng),設計了一種複合機構,控製刀具的位置與姿態,使刀具保持理(lǐ)想的工作角度,但是需要額外的運動機構和控製係統,實現起來較複雜。

為了實現恒定的刀具(jù)工作角度,筆者利用機床已(yǐ)有的功能,在不(bú)增加額外運動機構的情況下,提(tí)出了一種新的非圓截麵車削加工方案。

1、恒角度非圓車削實現

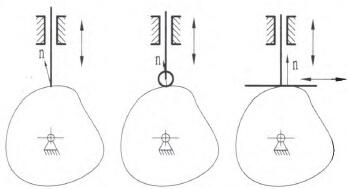

凸輪為典型(xíng)的非圓零件,如果把凸輪作為驅動件,從動(dòng)件為假想刀具,接觸點為假想切削點,則研究凸輪機構中接觸點的運動軌跡可以幫助理解刀具(jù)在非圓車削時的運動(dòng)軌(guǐ)跡(jì)與(yǔ)姿態。根據從動件的幾何形狀,可(kě)分為三種情況:1)尖(jiān)底;2)滾子;3)平底,三種凸輪機構及其(qí)對應接觸點的法向(xiàng)矢量示意如圖2所示。

圖2凸輪機構接觸(chù)點法向矢量示意

刀具(jù)的工作基麵是根據切削速度矢量建立的,根據文獻【2】,非圓車削時的合(hé)成切削速度方(fāng)向即為非(fēi)圓輪廓曲線過切削點的瞬時切線方向。在尖底和滾子凸輪機構(gòu)中,過接觸點的瞬時切線方向都在(zài)不斷變化,因(yīn)此為了實現恒定(dìng)刀具工作角度,需要根據非圓輪廓調整刀具的姿態。而在平底凸輪機構運動(dòng)過程中(zhōng),接觸點在非圓輪廓上(shàng)的切線方向保持為水平方向,此時接(jiē)觸點並不在對稱中心處(chù),若刀具的切削點與凸輪接(jiē)觸點重合,此時刀具有(yǒu)恒定的工作(zuò)角度。

傳統(tǒng)車削加工一般要求(qiú)刀心通過工件回(huí)轉(zhuǎn)中心以獲得理想的工作角度,而在非圓車削中,為了實現切削過程中刀具恒定的(de)工作角度,則要求刀具(jù)“偏心(xīn)”,這也是非圓車削中(zhōng)刀(dāo)具恒定工作角度實現的關鍵。

筆者利用的是一台配備有SIMENS840D係統的(de)具有CⅪ億四軸聯動的車床,從原理上能夠滿(mǎn)足上述非圓(yuán)車削的要求(qiú)。然而要實現(xiàn)車削加工(gōng),還需要數控程序的支持。

2、編程方法

常規的車削僅需(xū)要對xz軸進行編程,即對回轉體母線輪廓進行編程,主運動為主軸回轉。而非圓車削(xuē)是對單個(gè)截麵進行編程,即CXY軸編程(chéng),主運動為C軸進給,車削完一個截麵(miàn)C軸進給360。,編程方式類(lèi)似於加工中心。

目前的數控插補以直線和圓弧插補為(wéi)主,本文也僅討論由直線和圓(yuán)弧組(zǔ)成的非圓截麵(miàn)的車削編程。事實上,任意曲線都能以給定的(de)誤差用圓弧曲線和直線進行擬合,因此采用本文的加工方式,理論上能夠實現任意非圓輪(lún)廓的車(chē)削【3】。

本節(jiē)首(shǒu)先討論單段直線和圓弧輪廓的編程方法,然(rán)後再討論各段在相切和相交時兩種情況的編程。本節示意圖的視圖均為操作者朝向主(zhǔ)軸方向,主軸順時針旋轉為正。

2.1單段輪廓的編程方法

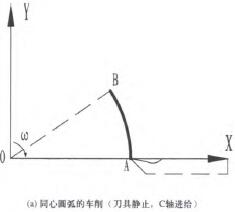

2.1.1同心圓(yuán)弧的車削

圓弧圓心位於工件(jiàn)回轉中心,此情況(kuàng)即為常規的車削,此時刀具定位(wèi)到象限點,保持靜止,C軸進給,其運動示意如圖3(a)所示,編程格式為:

其中X值為圓弧半徑值,Ic為圓弧的角度(dù)增(zēng)量。

2.1.2直線的(de)車削

由於直線的法向矢量(liàng)為恒定的,因此在直線段的車削時,刀具僅產生Y軸位移對工件進行拉削(xuē),此時c軸(zhóu)靜止,其運動示(shì)意如(rú)圖3(b)所示,編程格式為(wéi):

圖3非圓車削運動示意圖

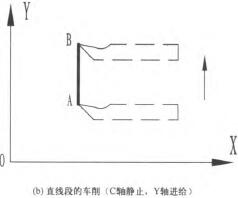

2.1.3偏(piān)心圓弧的車削

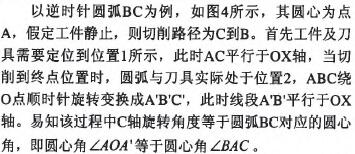

前麵兩種情況,或者刀具靜止或者C軸靜止,運動關係比較清楚,當圓心不(bú)在回轉中心時,實際運動軌跡為C軸進給與刀具進給的合成運動。

更進一步,在O X軸插入點O’,使得00’=AC=A’B’,由於線段Ac和(hé)A’B’均平行於0X軸,則四邊形OACO。和OA’B’O’都構成了平行四邊形,使得0.C=OA=OA’=O’B’,則點C、B’落在圓心為O’的圓弧上,其半徑值為回轉中心距BC圓弧(hú)中心點A的距離。由於(yú)B點的任(rèn)意性,因此在刀具切削圓弧BC上任意一點時,其實際切削點都落在圓弧(hú)CB”上(shàng),則切削點(刀具)的實際(jì)運動軌(guǐ)跡為圓弧cB’。

圖4偏心圓弧車削不(bú)意(yì)

在明確了工(gōng)件及刀具的運(yùn)動軌跡後,可以(yǐ)得到該類圓弧加工的編程(chéng)格式為(wéi):

其中XY為終點B’的坐標值,IC為(wéi)偏心圓弧對應圓心角。

當切削圓弧為順時針方向時,可以得到(dào)相同的(de)結論。需要說明的是,如(rú)圖4所示,切削(xuē)的圓(yuán)弧(hú)CB為逆時針方向,而刀具的實際軌跡圓弧CB’為順時針方向(xiàng),因此在G0幼303的判斷上要與常規相反,且CR值為回轉中心到圓弧中心距離,而非圓弧BC的半徑值。

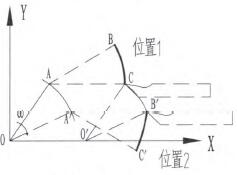

2.2輪廓間過渡(dù)

由於在任意切削點位置,該點(diǎn)的法向矢量都要滿足與X軸線平(píng)行,因此在每段輪廓加工(gōng)開始前,工件都先進行定(dìng)位,以滿足矢量要求,通常選擇直線段作為初始加工輪廓(kuò)。在進行下一段輪廓加工時,如果輪廓之間保持相切,切點處法(fǎ)向矢量保持不變,則工件不需(xū)要重新定位,加工程序隻需把(bǎ)各單段輪廓連(lián)接起來即可。

圖5相(xiàng)交輪廓處過渡示意

若(ruò)相鄰輪廓不相切,則需要在兩段輪(lún)廓之間增加一行過渡程序段,對工(gōng)件進行定位,以滿足切削起始點的法向要(yào)求。如圖5所示,在相交點B處(chù),刀具與切削點B相對位置保持(chí)固定,C軸進給,因此刀具做圓弧插補,圓心為回轉中心,重新定位後,工件與刀具從位置ABC變換成位(wèi)置(zhì)~BIC’,該程(chéng)序段刀具實際不發生切(qiē)削(xuē)。過渡段編程格式如下:

其中xY為定位完成後終點B’坐標值,CR為回轉中心到切削點距離,IC為上一段輪廓結束到下(xià)一段輪廓開始C軸需要定向的角度增量,若該(gāi)角度值為正值,則圓(yuán)弧(hú)應為順時針,若角度值為負值,則(zé)圓弧(hú)應為逆(nì)時針。

3、試驗結果

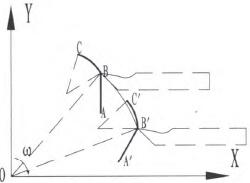

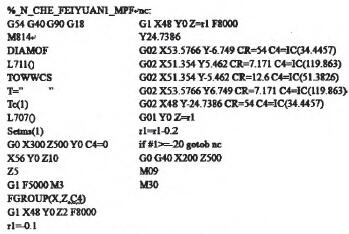

圖6為一非圓輪廓,輪廓關(guān)於X軸對稱(chēng),由l段直線和3段偏心圓弧組成,在點(diǎn)A、D處輪廓相交(jiāo),其餘輪廓相切。試驗件采用2A12硬鋁進行車削,機床為DMG公司生產的四軸車床,數控係統為S玎怔NS840D。

圖6非圓試驗件尺寸圖(tú)示及加工程序

常規多軸車床中C軸的使用一般用於對工件進行定位和分(fèn)度,即使在程序段中進行多軸(zhóu)的編程,C軸與各軸也是分步進給的,但本文提出的非圓車削方法中(zhōng),C軸與XYZ進給軸必須進行聯動才能實現準確的切削路徑,因此需要在程序中加入FGROuP(x,Y,z,C)程序段,此(cǐ)命令用於協同各軸進給速度,此後程序段中F值單位為度/每(měi)分鍾,程序尾調用(yòng)F(iRouP()取消。

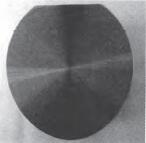

圖7非圓車削加(jiā)工試驗件

試驗件(jiàn)中非(fēi)圓車削等效每轉進給為0.2,車(chē)削表麵粗糙度小於Ra3.2,通過引(yǐn)入宏變量,還可以實現變截麵的車削,相比於銑削方式,加工更靈活。

4、結論

本文創新的提出了一(yī)種非圓車削加(jiā)工方法,該方法解決了傳統非圓車削中刀具工作角度不恒定的問題,同時討論規則非圓截麵車削的編程方法,利用手工即可實現非圓車削的編程,避(bì)免了常(cháng)規非圓車削需借助CAM軟件采集離散點的繁瑣。通過加工驗證(zhèng),該方法是可行的。

該方法可應用(yòng)於一般非圓輪廓截麵的(de)車削(xuē),如凸輪軸(zhóu)、橢圓軸的加工,可先利用相切圓弧逼近非圓(yuán)曲線,再根據本文提到編(biān)程方法進行加工。也可應用於一般異形(xíng)結構零件(jiàn),根據(jù)零件的(de)結構構造規則非圓截(jié)麵曲線,通(tōng)過非圓車(chē)削去除大部分加工餘量,圓角部分用(yòng)銑床(chuáng)進行清根,相比傳統的工藝方法,能極大提高加(jiā)工效率。

參考文獻:

【l】王少雷(léi),梁建明,王占(zhàn)英,等.非回轉工件(jiàn)基於三軸數控車床的加工方法【J】.煤礦機械,2014,9(35):146.147.

【2】吳丹(dān)。王先逵,趙彤,等.非圓車削中刀具運動實(shí)現方法【J】.清華大學學報,2003,43(11):1472.1475.

【3】黃標,李紅.用彼此(cǐ)相切(qiē)圓弧等誤(wù)差逼近非圓曲線fJ】.現代製造工程。2003,8:19—20.

投稿箱:

如果您(nín)有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您(nín)有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多(duō)相關信息(xī)

業界視點

| 更多

行業數據

| 更多(duō)

- 2024年(nián)11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型(xíng)乘(chéng)用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年(nián)10月(yuè) 軸承出口情況

- 2024年10月 分地區(qū)金屬切削機床產量數據

- 2024年10月 金屬切削機床產(chǎn)量數(shù)據

- 2024年9月 新能源汽車銷量(liàng)情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本(běn)型乘用車(轎車)產量數據

博文選(xuǎn)萃

| 更多

- 機械(xiè)加(jiā)工過程圖示

- 判斷一台加工中心(xīn)精(jīng)度的(de)幾(jǐ)種辦法(fǎ)

- 中走絲線切割機(jī)床的發展趨勢

- 國(guó)產(chǎn)數控係統和數控(kòng)機(jī)床何去何從?

- 中國的技術工人都去哪裏了?

- 機械老(lǎo)板做了(le)十多年,為何還是小作坊?

- 機(jī)械行業最新自殺性(xìng)營銷,害人害己!不倒閉才

- 製造業大逃亡

- 智能時代,少(shǎo)談(tán)點智造,多談點製造

- 現實麵(miàn)前(qián),國人沉默。製造業的騰飛,要從機床

- 一文搞懂數控車床加工刀具補(bǔ)償功能

- 車床鑽孔攻螺紋加工方法及工裝設計

- 傳統鑽削與螺旋銑孔加(jiā)工工藝的區別