摘要:對臥(wò)式車床進行改造,裝上鏜孔裝(zhuāng)置,並在車床主軸孔中裝上(shàng)鏜刀杆(gǎn),將臥式車床改造為鏜孔(kǒng)專用鏜床,不僅(jǐn)擴大了車床的(de)使用範圍,保證了(le)工件的加工精度要求,並且(qiě)較(jiào)好地解決了生產中的技術(shù)難題,取得了良好的(de)經濟效益。

隨(suí)著(zhe)現在工業的迅速發展,機械產品的結構、形狀和材(cái)料不(bú)斷地發生變化(huà),產品的加工精度也不斷地提高(gāo),要求機(jī)床設(shè)備要具有較高的靈活性和通用(yòng)性,以適應生產對象的(de)頻(pín)繁變化的需要。傳統的加(jiā)工工藝是在將工件裝夾在鏜床上,工件不動,在(zài)鏜床鏜刀杆上(shàng)裝上鏜刀,鏜刀旋轉並軸向(xiàng)進給進行加工,但這樣生產效率低,生產成品高,為了解

決以上問題,通過對(duì)CW61125車(chē)床部分進行(háng)改造,將CW61125車床改為鏜深孔專用車床,同時改進了加工工藝,將鏜床鏜(táng)孔改為車床鏜孔。

1. 機床的(de)基本結構和(hé)組成部件

在車床基礎上增加相應部件,以便達(dá)到(dào)鏜(táng)孔、擴孔和滾壓的目的。在加工(gōng)時,被加工的工件旋轉,刀具完成進給,鏜孔時切削液經(jīng)鏜杆(gǎn)尾端(鑽杆箱主軸尾部)進入鏜杆內孔(kǒng)、到達刀具切(qiē)削區,潤滑、冷卻切(qiē)削區,裹(guǒ)帶切屑在工件的(de)床頭端經排屑鬥流入切屑箱。粗鏜時,孔徑精度I T8-10,表麵粗糙度值Ra=3.2~6.3m。精鏜時(shí),孔(kǒng)徑(jìng)精度IT7-9,表麵粗(cū)糙度值Ra=1.6~3.2m。機床的主要組成部分如(rú)下(xià):

(1) 床體部分。借用原CW61125車床(chuáng)床體,後端可接長床體,導軌麵中頻淬火,整體通磨。

(2)床頭箱部分。借用原CW61125車床床頭(tóu)箱,齒輪(lún)、軸承檢修,換件另計。

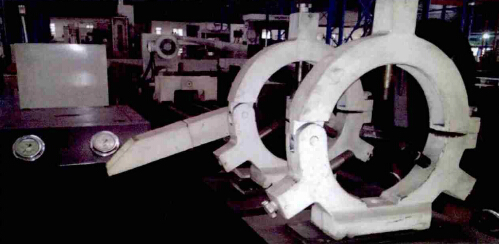

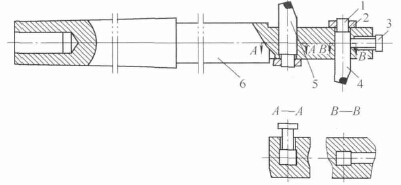

(3)鏜頭支架(jià)。采用兩個下半瓦結構(gòu),通過支撐套支(zhī)撐鏜杆,正前麵有按鈕板及儀表,幾乎包含(hán)了機床的所有運動的控製按鈕,因此,鏜頭支架也是機床的操作中心。機動快速裝置帶動鏜(táng)頭支架沿床體前後進給。如圖(tú)1所示為鏜刀杆裝配示意(yì)圖。刀杆上裝兩把可調鏜刀,圖中鏜刀4用於將工件上的孔粗鏜,精鏜(táng)刀5用於將工件上的孔精鏜(táng),保證工件(jiàn)

一次進給能進行粗、細加工。加工(gōng)時,主軸帶動鏜刀轉動,工件橫向固(gù)定(dìng)不發(fā)生變動,由車床托板沿(yán)縱向左(zuǒ)移動,完成工件內孔粗、精加工。完成後(hòu),沿縱向向右退刀。

(4)拖板部分。鏜杆固定架固定在拖板上,是通過鎖緊(jǐn)套的方式與鏜杆聯接。當進給時,進給箱傳出動力以帶動絲杠,並使絲杠開始旋轉,旋轉的絲杠使杠上螺母沿軸向運動,軸(zhóu)向(xiàng)移(yí)動的螺母帶動拖板,達到拖板進(jìn)給的目的。當拖板快速運動時,拖板後(hòu)麵的快(kuài)速電動機驅動蝸輪付,帶動(dòng)螺母旋轉,帶動(dòng)拖板快速移動。當手動時,推上手輪中心(xīn)的推杆使兩個m2×17mm齒輪(lún)齧合,轉動手輪驅動蝸輪付,帶動螺母旋(xuán)轉,使(shǐ)拖板作軸向(xiàng)移動。手動和快速運動有微(wēi)動(dòng)開關互鎖。

圖1 鏜刀杆裝配示(shì)意圖

1.M10螺釘 2.M10螺(luó)母(焊(hàn)在(zài)刀(dāo)杆(gǎn)頭(tóu)部扁方處) 3.螺栓(shuān) 4.粗鏜刀 5.精鏜刀 6.刀杆(gǎn)

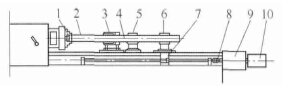

圖2 鏜刀進給裝置示意圖

1.鏜刀組合件 2.管件 3.綬油(yóu)支撐(chēng)架 4.鏜杆(gǎn)5.鏜(táng)杆支承架 6.鏜杆固定支架 7.絲母箱8.離合器 9.減速機 10.電動機

(5)鏜刀杆的支架。鏜刀杆的支架分為上(shàng)下兩(liǎng)個(gè)半瓦的結構(gòu),這樣的(de)目的在於方便了鏜刀杆的更新和替換。鏜刀杆支架的作用在於輔助支承鏜杆。對於細長的鏜(táng)杆, 需(xū)適當增加支架數量,它(tā)沿床身導軌移動是(shì)靠拖板帶動,也可以通過手動裝置帶動。

鏜(táng)刀的(de)進給通(tōng)過支架來實現,在床(chuáng)身中間部位安裝著進(jìn)給絲(sī)杠, 絲杠是由多節組合而成的,兩端由支架來支承,床身前麵裝有齒條,並與手動裝置(zhì)的齒輪齧合,供移動中心架和(hé)鏜杆支架(jià)用(見圖2)。

(6)進給係統。進給(gěi)箱安裝在床身的尾端,進給絲杠安(ān)裝在(zài)導軌之間的凹槽內。由交流伺服電動機驅動,絲(sī)杠可得到0.5~60r/min的無級(jí)調速,拖板得到5~600mm/min的速度。

(7)中心架、工(gōng)件托架。借用原車床中心架、工件(jiàn)托架。

(8)切(qiē)削液供應係統。切削液供應係統在機床的後麵,主(zhǔ)要的組成部分有油箱、輸油管、儲屑箱及泵站等。切削液的主要作用有兩點(diǎn),第一點是冷卻的(de)作用(yòng),第(dì)二點(diǎn)是清除切屑(xiè)排往(wǎng)儲(chǔ)屑箱和油箱。冷卻係統的(de)液壓是由1個電動機帶著1個齒輪泵組成,可提供300L/min的流量,具有冷卻過(guò)濾功能(néng)。

(9)排屑鬥。增加專用的排屑鬥,可把切屑和切削液自動排入切屑箱內,防止切削液的飛濺。

(10) 電氣部分的控製係統。主要有電氣控製係統、電氣控製(zhì)櫃及驅動裝置等。

2. 機床的基本技術參數

(1) 鏜孔最大直徑:500mm;中心高度(dù)(從平導軌至主軸中心):同原機床;最(zuì)大加工工件長度:4 000㎜;主電動機功率:與原車床相同;進給電(diàn)動機功率:5kW;機床主軸級數、轉速:與(yǔ)原車床相同;拖板電動機:5kW、N=2 880r/min;進(jìn)給速(sù)度範圍:0~600mm/min;拖板快速移動速度:2.8m/min;冷卻泵電(diàn)動機(jī):5kW、N=960r/min;冷卻係統額定壓力:0.36MPa;冷卻係統流(liú)量(liàng):200L/min。

(2)粗鏜時,孔徑精度:IT8-10,表麵粗(cū)糙度值:Ra=3.2~6 . 3 m;精鏜時,孔徑精(jīng)度:IT7-9,表麵粗糙度值(zhí):Ra=1.6~3.2m。

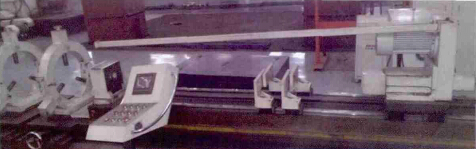

(3)進給速度:根據加工(gōng)的具體情況而確定,一般在10~60mm/min;切削速度:一般是(shì)根據材料的硬度、刀(dāo)具設計(jì)的結構及被加工工件(jiàn)的材質確定,一(yī)般在60~90m/min。加工現場如圖3所示。

圖3 加工(gōng)現(xiàn)場

3. 結語

該設備通過改裝後更加簡單易行,不需要花費太多資金,利用原有的普(pǔ)通設(shè)備,使得(dé)原有設備通(tōng)過(guò)挖掘潛能再次利用,擴大了車(chē)床的使用範圍,提高了機床的利用率,因而使生產效率得到了大大的提高,同時也降低了生產工人的機(jī)械勞動強度(dù),降低了生產的成本,在實際應用時產(chǎn)生了很好的加工效(xiào)果和良好的經(jīng)濟效益。

如果您有機床行業、企業(yè)相關新(xīn)聞稿件發表,或進(jìn)行資訊合作,歡(huān)迎聯(lián)係本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切削機(jī)床產量(liàng)數據(jù)

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎(jiào)車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年(nián)10月 軸承出口情況

- 2024年10月 分地(dì)區金屬切(qiē)削機床產量數據(jù)

- 2024年10月 金屬切削機床產量數據

- 2024年(nián)9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎(jiào)車)產量數據

- 機械加工過程圖示

- 判斷一台(tái)加工中心精度的幾種辦法

- 中走絲線(xiàn)切割機床的發展趨勢

- 國產數控係統和數控機床何去何從?

- 中(zhōng)國的技術工人都(dōu)去哪裏了?

- 機械老板(bǎn)做(zuò)了十多年,為何還是小(xiǎo)作坊?

- 機械行(háng)業最新自殺性營銷,害人害己!不倒閉才

- 製造業(yè)大逃亡(wáng)

- 智能時代,少談點智(zhì)造(zào),多談點製造

- 現實麵前,國(guó)人沉(chén)默(mò)。製造業的騰飛,要從機床

- 一文(wén)搞(gǎo)懂數控車床加工刀具補償功(gōng)能

- 車床鑽(zuàn)孔攻螺(luó)紋(wén)加工方法及工裝設計

- 傳統鑽削與螺旋銑孔加工工藝的區別