基於MasterCAM 的螺紋加工編程技術

2016-8-4 來源:中(zhōng)國電子科技集團公司第四十一研究所 作者(zhě): 陳學斌

摘 要:在微波腔體類零(líng)件上,螺紋組孔作為微波信號的輸入(rù)輸出接口,其加工(gōng)精(jīng)度將直接影響組件的裝配(pèi)精(jīng)度,從而影響微波組件的電氣性能。介紹了一(yī)種在MasterCAM 軟件中,利用數控加工編程軟件的螺旋插補(bǔ)加工功能,進行螺紋高速銑削(xuē)的加工編(biān)程技(jì)術。

關鍵詞:微波腔體;螺紋加(jiā)工;MasterCAM;刀(dāo)具路徑;NC程序

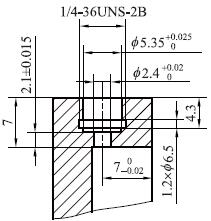

圖1 螺紋組孔示意圖

螺紋組(zǔ)孔(見圖1)作為微波信號的輸入輸出接口,在微(wēi)波腔體類零件上經常出現。其螺紋一般為英(yīng)製螺紋,螺紋與腔體(tǐ)上表麵或底麵的位置關係一般要求都比較高。

對於(yú)此類螺紋組孔中螺紋的精密加工(gōng),早期方法[1-2]是在普(pǔ)通車(chē)床上采用花盤加角鐵裝(zhuāng)夾進行螺紋的車削加工(gōng)。這種(zhǒng)方法對加工人員的技術水(shuǐ)平要求很高(gāo),零件裝夾定位複雜,調整費時,加工效率極低,加工(gōng)的精度也不易保證。

隨著數(shù)控加工技術的發展,一種(zhǒng)在加工(gōng)中心或數(shù)控銑上,采用參數編(biān)程(chéng)進行螺紋銑削(xuē)加工的方法[3]逐漸得(dé)到應用。這(zhè)種方法需要手工編製螺紋加工的參數子程序,然後在零件加工(gōng)主程序中調(diào)用該子程序。針對不同規(guī)格的螺紋,還需要對子程序中的參數進行修改。這(zhè)種方法因需要手工編程,往往容易出現差錯。

本文介紹(shào)一種(zhǒng)在MasterCAM 軟件中,應用數控(kòng)加工軟件的螺旋插補加工(gōng)功(gōng)能,進行螺紋高速銑削的加工編程技術。

1、螺旋加工(gōng)(ThreadMill)

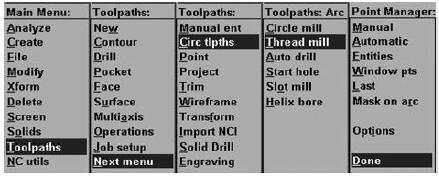

螺旋加工(Thread Mill)是指刀具沿著一個直徑為D(螺紋大徑-刀具直徑(jìng))、節距為P(螺紋螺距)的螺旋線進行(háng)切削,從而完成(chéng)螺紋的加工[4]。以微波腔體零件上經常遇(yù)到的1/4in36牙英(yīng)製螺紋為例,建立待(dài)加工螺紋的中心點或(huò)者螺紋大徑作為加工圖素。選擇MasterCAM 軟件的螺旋銑削(ThreadMill)加工功能(néng)(見圖2)。按(àn)提示(shì)欄的提示選取相(xiàng)應的加工圖素。加工圖素可以是待加工螺紋的中心點,也可以是該螺紋的大徑。以選取螺紋中心點為例,點擊“確定”後便得到螺旋銑削加工(gōng)對話框(見圖3)。

圖2 螺(luó)旋銑削菜單選項

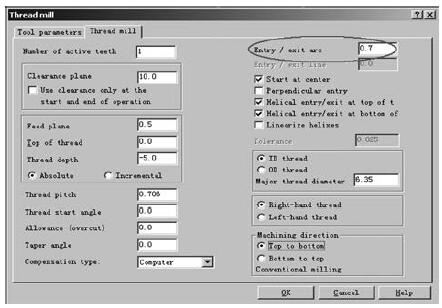

圖3 螺旋銑削加工對話框

在圖3 所示對話框中,設置螺紋大徑(Majorthreaddiameter)為6.35mm、螺距(Threadpitch)為0.706mm 以及螺紋深度(Threaddepth)等各項參數。其中,應特別注意切入/切出(chū)圓弧(hú)(Entry/exitarc)的設定,應考慮螺紋刀下刀和抬刀時不會產生幹涉、能完全(quán)退出螺紋的牙形,一般該參數取螺(luó)紋大(dà)徑與螺(luó)紋刀直徑之差的1/2。

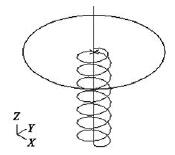

確定螺紋類(lèi)型並選擇螺紋的(de)加工(gōng)方(fāng)向(Machiningdirection)後,點擊“確(què)定”,便可得到螺紋加工(gōng)刀具路(lù)徑(見圖4)。調用(yòng)相應數控係統的後置處理程序,生成NC 加工程序,該程序無須任何手工修改(gǎi),利用傳輸軟(ruǎn)件將其(qí)傳到機床控製係統,即可直接用於螺(luó)紋的(de)加工。

圖4 螺紋加工刀具路徑

如果將螺紋刀換成普通端銑刀(dāo)或鏜刀,通過合(hé)理設置螺距等參(cān)數的數值,也可以用於螺紋組(zǔ)孔上光孔的精密鏜銑加工編程。

2、螺旋式輪廓(kuò)加工(Contour-Ramp)

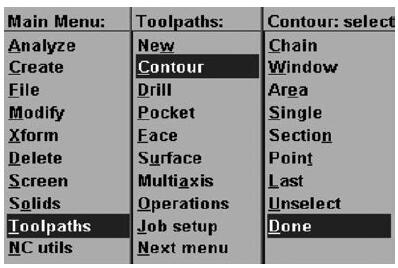

使用該方法編程,加(jiā)工圖素為待加工螺紋的大徑D。選擇輪廓(kuò)銑削(Contour)功能(見圖5)。按提示欄的提示選取(qǔ)加工圖(tú)素,點擊“確定”後便得到輪廓(kuò)加工對話框(見圖6)。

圖5 輪廓加工菜單選項(xiàng)

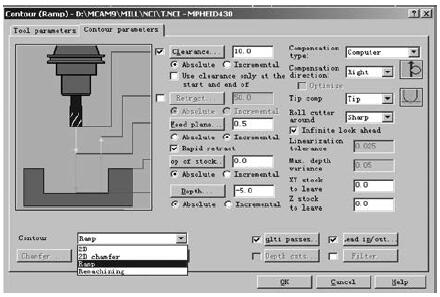

圖6 輪廓(kuò)加工對話框

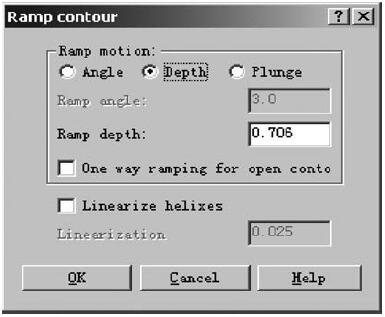

在(zài)圖6所示的對話框中選擇螺旋式輪廓加工(Ramp)方(fāng)式,可出(chū)現加(jiā)工對話框(見圖7)。

圖7 螺旋式輪廓加工對話框

在該對話框中,選取漸(jiàn)降深度(Rampdepth),並設置其值為螺紋的螺距(0.706mm)。設置(zhì)好輪廓加工(contourparameters)各項參數後點擊“確定(dìng)”,同樣可得到(dào)刀具(jù)路徑。

合理設置螺紋(wén)螺(luó)距等參數的數值,換用端銑(xǐ)刀或鏜刀(dāo),同樣可以用於(yú)螺紋組孔上光孔的精密鏜銑加工。

在 MasterCAM 軟件中對於光孔的鏜銑加工,使用全圓銑削(circlemill)加工方法會更加簡(jiǎn)便。

3、技術特點

采用上述(shù)2種方法得到刀具路徑後,調用(yòng)相(xiàng)應數控係統的後處理程序,即可生成螺紋加工的NC程序。與參數編程方法加工(gōng)螺紋相比(bǐ),采用上述方法具有下述優點。

1)可以直接得到螺(luó)紋加工所需的NC程(chéng)序(xù)。利用加工軟件生成的刀具路(lù)徑文件直接後置(zhì)處理,即可(kě)得到加工所需的NC加工程序。不需要手工修改加工主程序,手工編(biān)製螺紋加工子程(chéng)序,以及手工修改子程序中的各項參數值(zhí)。

2)螺紋加工深度的控製更方便(biàn)、更精確。采用參數編程的方法加工螺紋時,因為參數子程序的每次循環都應完成一個完整的360°螺旋(xuán),所以,螺紋的加工深度應為螺距的(de)整倍(bèi)數。為了使螺紋加工在深度方向上盡可能地接近底部,常常需要通過調整下刀點(diǎn)的Z 坐標值,來控製螺紋(wén)加(jiā)工的結束(shù)深度(dù)。而(ér)使用現在的方法,在加工對話(huà)框中直接(jiē)輸入螺紋的深度值即可。

3)螺紋加工的過程更安全、更高效。該技術充分地發揮了(le)數控加工(gōng)編程軟件的功能,使得螺紋組孔的數控加工過程(chéng)更加簡便、更加(jiā)自動化。

這樣,一方麵節省(shěng)了編程時間,提高了工作效率(lǜ);同時,也減少了在程序編製過程中因(yīn)手工修改而出差錯的幾率,避免了可能造成的加工零件的報廢甚至設備事故。

對於在同一加工工(gōng)位(wèi)上有多個螺紋組孔的零件,該方法較以往加(jiā)工(gōng)方法具有更高的生產效率。

4、結語

選用MasterCAM 編程軟件的螺(luó)旋加工方法(Thread Mill)或螺旋式輪廓加工方法(Contour-Ramp),可實現微波腔(qiāng)體類零件上螺紋的高速加工(gōng),提高了加工(gōng)編程的效率。上述2種方法編程時參數的設置大(dà)同小異,螺紋加工的(de)效果也完全一樣(yàng)。

參考文獻

[1]王(wáng)先逵.機械製造工藝學[M].北京:機械(xiè)工業出版社,2013.

[2]龐(páng)勇.螺紋加工工藝方法研究[J].新技(jì)術新工藝,2014(6):16-19.

[3]林福,孔豔豔,侯恩光.基於宏程序的多頭鋸齒形螺紋加工程序應用[J].新技術新工藝,2014(7):4-6.

[4]孫中柏.MasterCAM9.1模具設計與加工範例[M].北京:清華大學(xué)出版社(shè),2005.

投稿箱:

如果您有機床行業、企(qǐ)業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯(jí)部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企(qǐ)業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯(jí)部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更(gèng)多

行業數據

| 更多

- 2024年11月 金(jīn)屬切削機床產量數據(jù)

- 2024年11月 分地區(qū)金屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產(chǎn)量數據

- 2024年10月 軸承出口(kǒu)情況

- 2024年10月 分地區(qū)金屬切削機床產量數據

- 2024年10月 金屬切(qiē)削機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量(liàng)數據

- 2028年8月 基本(běn)型乘用車(轎車)產量數據