利用普通車床去加工角輪這類有角(jiǎo)度的機械零(líng)件常用有兩種(zhǒng)方法:一(yī)種是當車削較短(duǎn)的圓錐角度時,一(yī)般是用轉動小滑板法,車削(xuē)時把小滑板轉動(dòng)一個圓錐半角a/2,使車刀的運動軌(guǐ)跡與(yǔ)所要車削的圓錐素線平行即(jí)可,同時要注意轉動(dòng)小滑板時一定要留意轉動方向正確。另一種是用成型刀加(jiā)工法。

這兩種方(fāng)法存在的缺點是:因受小滑板的(de)行程(chéng)限製,隻能加工長度較短的(de)圓錐;車削時隻能手動進給,勞動強度大;表麵粗糙度難以(yǐ)控製;用成型法車床要具有良好的剛性,否則容易引起振動,並隻適(shì)用(yòng)於(yú)車削較短的外(wài)圓錐;生產(chǎn)效率低。所以車工(gōng)師傅因其加工效率低都不願加工這類零(líng)件,特別是凹槽類零件更不願加工(gōng)。

隨著科學技(jì)術的(de)飛速發展,數控車床由於具有高效率、高精度、和高柔(róu)性的特點,在機械製造業中得到日益廣泛的應用,已(yǐ)成為目前(qián)應用最廣泛的數控機床之一。上述零件在數控車床上編程加(jiā)工就能達到(dào)事半功倍的效(xiào)果。

一、凸槽角輪的數控加(jiā)工

1.零(líng)件圖(tú)的工藝及難度分析

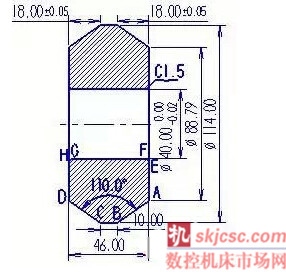

如圖1所示,該零件包括內& #65380;外圓柱(zhù)麵,端麵,夾角為110°的(de)兩個錐麵的加工。難(nán)度在於兩個錐麵較難加工,特別是靠近三爪卡盤處的(de)錐(zhuī)麵,刀具(jù)要用左偏刀,工件坐(zuò)標係設定有一(yī)定的難度。

圖1 凸槽角輪零件(jiàn)圖

2.加工方案(àn)的確定

從廠家處了解到毛坯為Φ120×56mm的45#圓鋼,他們在普通車床(chuáng)的加工方法是車出一(yī)端裝夾位後一次加工出來,再掉頭把裝夾位用端麵刀切去。我們經過討論確定有兩種方案。

方案一:用焊接駁長工件去加工的方法。考慮到本(běn)校有一批Φ60mm廢(fèi)舊圓鋼管及本校(xiào)剛有兩個考證實習班,為了減少廠家的材料成本,我們要求廠家可將毛坯長(zhǎng)度(dù)由56mm減少到50mm再要求學生在焊工實訓時把長60mm鋼管焊在已加工好端麵的工件中心上(要焊牢),加工時用三爪卡盤裝夾焊接鋼管就(jiù)可以一次加工出來,加(jiā)工完後調頭加(jiā)工另一端麵(miàn)至尺寸。這樣可以一物多用。

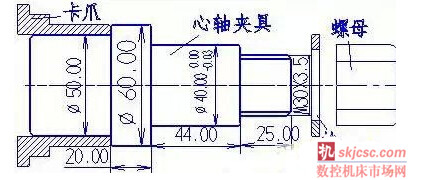

方案二(èr):采用心軸(zhóu)夾具裝夾的方法加工。我們請工廠的(de)老師傅到學校車間實地指導,他們要求(qiú)把數控車床重(chóng)新校正水平,並把三爪卡盤的三個卡爪的各個基準麵用車刀重新精加(jiā)工。采用心軸(zhóu)夾具裝夾(jiá)的方法(fǎ)是用兩台數車分兩個工序進行加工,即先用一台(tái)數車加工內孔及長度(dù)至尺寸,再用另一台(tái)數車把工件裝夾在圖2所示的心(xīn)軸夾具上以內孔為定位基準(zhǔn)進行加工。

圖2 心軸夾(jiá)具

經過對比,第二個方案加(jiā)工出的工件經廠家質(zhì)檢(jiǎn)能達到形位公(gōng)差要求。其最大的優點是:可減少對刀次數;提高效率(每隻零件加工時間可節省20分鍾);節省零(líng)件材料成本。所以采用方案二進行加工。

用兩台數車分兩個(gè)工序進行(háng)加工。

(1)第一台(tái)數車的加工(gōng)方案

◎夾住工(gōng)件一頭,用1號端麵刀加工端麵;

◎換(huàn)2號外圓刀加(jiā)工外圓至Φ118mm,長度為30mm,作為調頭後的基準;

◎用鑽頭鑽Φ35mm的通孔(kǒng);

◎調頭裝夾已加工(gōng)外圓麵,找正,換1號端麵刀加工端麵(miàn)至長度為46mm;

◎換3號內孔刀(dāo)加工內孔至尺寸;

◎檢查,校核。

(2)第二台數車的(de)加工方案

◎把(bǎ)已加工好內孔的工(gōng)件裝夾在心(xīn)軸夾具上(shàng)並鎖緊,換1號右(yòu)偏(piān)刀加工零件右邊部分;

◎換2號(hào)左偏刀加工左(zuǒ)邊部分。

◎檢查,校核。

3.數值計算

(1)設定程序原點

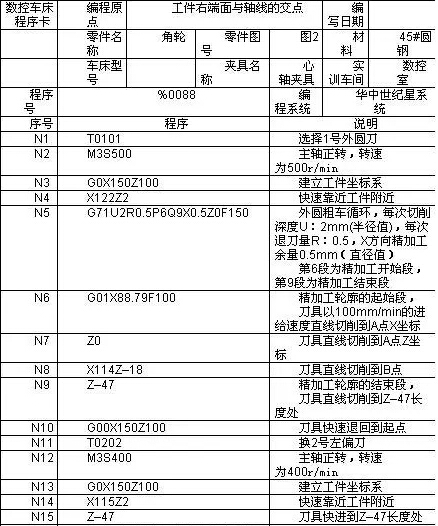

以工件右端麵與軸線的交點為程序原點建立工件坐標係。

注意:由於(yú)2號刀是由刀寬為8mm的切斷刀改裝而成,對刀時用(yòng)左刀尖碰工件右端麵後,在刀偏表2號刀的試切長度欄處設Z=8(刀寬8mm),即係(xì)統以右刀尖為刀位點。

(2)計算各節點位置坐標值

A(88.79,0),B(114,–18),C(114,–28),D(88.79,–46)。

4.加工程序

加工外圓錐體程序如表1所示(注(zhù):刀(dāo)尖圓弧半徑忽略不計)。

表1 程序卡

二、凹槽導輪的(de)數控加工

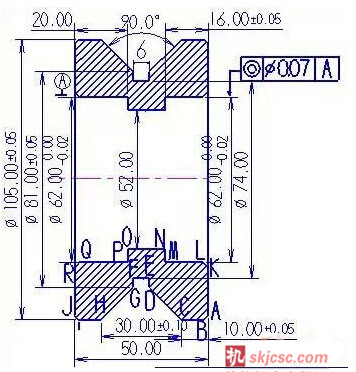

1.零件圖的工藝及難度分析

如圖3所(suǒ)示(shì),該零件(jiàn)包括內圓(yuán)階梯孔,外圓柱麵,夾角為(wéi)90°的兩個V型凹槽斜麵。毛坯尺寸為Φ110×55mm。

圖3 凹槽導輪零件圖

難度分析:兩個Φ62mm的軸承孔尺寸精度高;兩個軸承孔同軸度要(yào)求高;90°的兩個V型凹槽難(nán)加工。

2.加工方案的確定

用兩台數(shù)車分兩個工序進行加工。

(1)第一(yī)台數車的加工方案

◎夾住工件一頭,用一(yī)號(hào)端(duān)麵刀加(jiā)工(gōng)端(duān)麵;

◎用鑽頭鑽Φ40mm的通孔;

◎換(huàn)2號外(wài)圓刀加工外圓至Φ108mm,長度為30mm,作為調頭後的基準(zhǔn);

◎調頭裝夾已加工外(wài)圓麵,找正,換(huàn)1號端麵刀加工(gōng)端麵至長度為51mm左右;

◎換3號內孔刀加工直徑為Φ62mm,深度20mm的軸承孔及Φ52mm,長(zhǎng)度(dù)為30mm的內(nèi)孔至(zhì)符合尺寸;

◎檢(jiǎn)查,校核。

(2)第二台數車的加工(gōng)方案

◎用反爪裝夾Φ62mm的軸承孔(墊銅片),找正,用1號端麵刀精加工端麵至長度為50mm;

◎換2號內孔刀加工另一個Φ62mm的軸承孔至符合尺寸;

◎換3號外圓刀加工(gōng)外圓(yuán)至Φ105mm;

◎換4號機夾(jiá)切斷刀加工V型凹槽。

◎檢查,校核。

3.數值計算

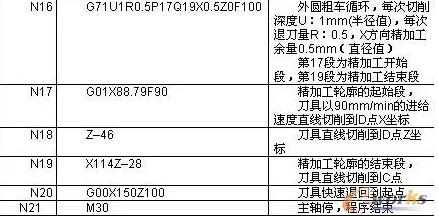

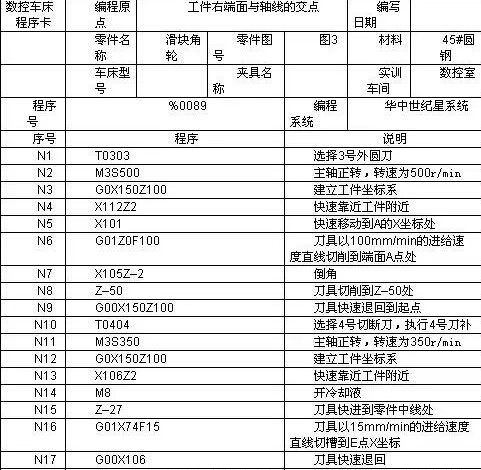

(1)設(shè)定程(chéng)序原點

以工件右端麵與軸線的交點為程序原點建立工件坐標係。用4號機夾(jiá)切斷刀(dāo)對刀時,用左刀尖碰工件(jiàn)右(yòu)端麵後,在刀偏表4號刀的試切長度欄處輸入Z=0,再在刀偏表5號刀的試切長度欄處輸(shū)入Z=4(刀寬為4mm)。即編程時執行(háng)刀具功能T0404是加工V型(xíng)槽左邊部分,執行刀具(jù)功能T0405時加工V型槽右邊部分。

(2)計算各節點(diǎn)位(wèi)置坐標值

A(101,0),B(105,–2),C(105,–10),D(81.0,–22),E(74,–22),F(74,–28),G(81.0,–28),H(105,–40),I(105, –48),J(101, –50)。

4.加工程序

加工外圓及V型槽程序如(rú)表2所示(注:刀尖圓弧半徑忽(hū)略不計)。

表2 程(chéng)序卡

三、結束語

隨著科學技術的飛速發展,數控車床由於具有優越的加工特點,在機械製造業中的應用越來越廣泛,為了充分發揮數控車床的作用,我們需要在編程中掌握一定(dìng)的技巧,編製出合理、高效的加工程序,保證加工出(chū)符合圖(tú)紙要求的(de)合(hé)格(gé)工件,同時能使數控車床的功能得到合理的(de)應用與充分的(de)發(fā)揮,使數控車床能安全、可靠(kào)、高效地工作。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部(bù), 郵(yóu)箱:skjcsc@vip.sina.com

- 機(jī)械加工過程圖示(shì)

- 判(pàn)斷一台加工中心精度的(de)幾種辦法(fǎ)

- 中走絲線切割機床(chuáng)的發(fā)展趨勢

- 國產數控係統和數(shù)控機床何去何從?

- 中國的技(jì)術工人都去哪裏了(le)?

- 機(jī)械老板做了十多年(nián),為何還是小作坊?

- 機械行業最新(xīn)自殺性營銷(xiāo),害人害己!不倒閉才(cái)

- 製造業大逃亡

- 智能時代,少談點智造,多談點製造

- 現實麵前,國人(rén)沉默。製造業的騰(téng)飛,要從機床

- 一文(wén)搞(gǎo)懂數控車床加工刀具補償功(gōng)能

- 車床鑽孔攻螺紋加工方法及工裝設計

- 傳統鑽(zuàn)削與螺旋銑孔加工工藝的區別