智能機(jī)床最早出現在賴特(P·K·Wright)與伯恩(D·A·Bourne)1998年出版的智能製造研究領域的首本專著《智能製造》(Manufacturing Intelligence)中(zhōng) 。由於對先進製造業(yè)具有重要作用,智能技術(shù)引起各個國家的重視。美國推出了智能加工平台計劃(SMPI);歐洲實(shí)施 “Next Generation Production System”研究;德國推出了“Industry 4.0”計劃;中國中長期科技發展對(duì)“數字化智能化製造技術”提出了迫切需求,並製(zhì)定了相應的“十(shí)二五”發展規劃;在2006年美國芝加哥國際製造技術展(zhǎn)覽會(IMTS2006)上(shàng),日本Mazak公司(sī)推(tuī)出的首次命名為“Intelligent Machine”的智能機床和日本(běn)Okuma公司推出的命(mìng)名為“thinc”的智能數控係統,開啟了數控機床智能化(huà)時代 。

本文從傳感器出發,將數控機床的智能技術按層次劃分為智能傳感(gǎn)器、智(zhì)能功能、智能部件、智能係(xì)統等部分(fèn),對智能技術進行了總結(jié),指出不足,揭示了發(fā)展方向,並對未來進行了展望。

智能傳感(gǎn)器

由機床、刀(dāo)具、工件組成(chéng)的數控機床製造係統在加工(gōng)過程中,隨著(zhe)材料的切除,伴隨著(zhe)多(duō)種(zhǒng)複雜的物理現象,隱含著豐富的信息 。在這種動態、非線性、時變、非確定(dìng)性環境(jìng)中,數控(kòng)機床自身的感知技術是(shì)實現智能(néng)化的基本條件。

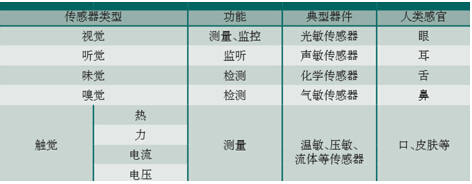

數控(kòng)機床要實現智能(néng),需要各種傳感器(qì)收集外(wài)部(bù)環境和內部狀態(tài)信息,近似人類五官感知環(huán)境變化的功(gōng)能,如表1所示。對人來講,眼睛是五官中最重(chóng)要的感覺器官,能獲得90%以上的環境信息,但(dàn)視覺傳感器在數控機床中的應用還比(bǐ)較少(shǎo)。隨著自動化和智能化水平的提高,視覺功能在數控機床中將(jiāng)發揮越來越重要的作用。

表1 數控機床可用傳感器

隨著MEMS(微機電係統)技術、嵌入技術(shù)、智能材料與結(jié)構等(děng)技術的發展,傳感器(qì)趨向小型化。MEMS微傳感器、薄膜傳感器以及光纖傳(chuán)感器等微型傳感器的成熟應用,為傳感器嵌入(rù)數控機床奠定了基礎。

由於製造過程中存在(zài)不可預測或不能預料的複雜現象和奇怪問題(tí),以及所(suǒ)監測到(dào)的信息存在時效性、精確性、完整性等問題,因此,要求傳感器具有分析、推理、學習等智能,這要求傳感器要有高性能智能處理器來充當“大腦(nǎo)”。美國高通公司正在研製能夠模擬人腦工作的人工智能係統微處理器。將來(lái)可(kě)通過半導體集成技術(shù),將高性能人工智能係統微處理器與傳(chuán)感器、信號(hào)處(chù)理(lǐ)電路、I/O接口等集成在同一芯片上,形成大(dà)規模集成電路式智能傳感器,不但具有(yǒu)檢測、識別、記憶(yì)、分析等功能,而且具有自學習甚至思維能力 。相信隨著計算機(jī)技術、信號處理技術(shù)、MEMS技術、高新材料技(jì)術、無線通信技術等不(bú)斷進步,智能傳感器將會在數控機床智能感知方(fāng)麵帶來全新變革。

智能功能

數(shù)控機床(chuáng)向高(gāo)速、高效、高精(jīng)化發展,要求數控機床具有熱補(bǔ)償、振動監測、磨損監測(cè)、狀態監測與故障(zhàng)診斷等智能功能。融合(hé)幾個或(huò)幾種智能傳感器,采用(yòng)人工(gōng)智能方法,通過識別、分析、判(pàn)斷及推理,實現數控機床的智能功能,為智能部件的實現打下基礎(chǔ)。

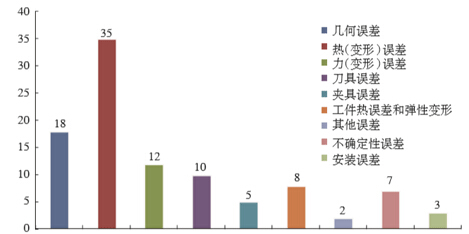

數控機(jī)床的(de)誤差包括幾何誤差、熱(變形(xíng))誤差、力(變形)誤差、裝配誤差等。研究表明,幾何誤差(chà)、熱誤差(chà)占到機(jī)床(chuáng)總(zǒng)誤差的50%以上,是影響機床加工精度的關鍵因素,如圖1所示 。其(qí)中,幾何誤差是製造、裝配過程中造成的與機床結構本身有關的誤(wù)差,隨時間變(biàn)化(huà)不(bú)大,屬於靜態誤差,誤差預測模型相對簡單,可以通過係統的補償功能得到有效控製,而熱誤差(chà)隨時間變化(huà)很大,屬於動態誤差(chà),誤差預測模型複雜(zá),是國際研究的難點和熱點。

圖1 數控機床加工(gōng)誤差來(lái)源(百(bǎi)分比)

數控機床在加工過程中的熱源包括軸承、滾珠絲杠、電機、齒輪箱、導軌、刀具等。這些部件(jiàn)的升溫會引(yǐn)起主(zhǔ)軸延伸、坐標變化、刀具(jù)伸長等變化,造成機床誤差增大。由於溫(wēn)度敏感點多、分布廣,溫度測試點位置優化(huà)設計很(hěn)重要,主(zhǔ)要方(fāng)法有遺傳(chuán)算法、神經網絡、模糊(hú)聚類、粗糙集、信息論(lùn)、灰色係統等 。在確定了溫(wēn)度測點的基(jī)礎上,常用(yòng)神經網絡(luò)、遺傳算法、模糊邏輯、灰色係統、支(zhī)持向量機等(děng)來進行誤差預測與補償 。

在航空航天領域,隨著鈦合金、鎳合金、高強度鋼等難加工材料(liào)的廣泛應用,以及高速切削條件(jiàn)下,切削量的不斷增大,刀具、工件間很容易發生(shēng)振動,嚴重影響工件的加工精度和(hé)表麵質量。由於切削力是切削過程(chéng)的(de)原始特征信號,最能反映加工過程(chéng)的動態特性,因此可以借助切削力監測與預報進行振(zhèn)動監測。借助測力儀、力傳感器、進給電機的電流(liú)等,利用粒子群算法、模糊理論(lùn)、遺傳算法、灰色理論等對切削力進(jìn)行建模和預測 。考慮到引起機床(chuáng)振動(dòng)的原因主要(yào)有主軸、絲杠(gàng)、軸承(chéng)等(děng)部件,也可以采集這些部件的振(zhèn)動、切削力、聲發射等信號,利(lì)用神經網絡、模糊邏輯、支持向量(liàng)機等智能方法直接進行振動監測 。

刀具安(ān)裝在主軸前端,與加工工件接(jiē)觸,直接切削工件表麵,對加工質量的影響是最直接和關(guān)鍵的。刀具磨(mó)損、破損等(děng)異常現象影響加工精度和工(gōng)作安全。鑒於直接測量法需要離線檢測的(de)缺陷,常采集電流、切(qiē)削力、振動、功(gōng)率、溫度等一種或多種間接信(xìn)號,采(cǎi)用(yòng)RBF神經網絡、模糊神經網絡、小波神經網絡(luò)、支持向量機等智能算(suàn)法對刀(dāo)具磨損狀態進行智能監測 。

隨著自動化程度的提(tí)高,數控機床集成越(yuè)來越多的功能(néng),複雜程度不斷提高。為了高效運行,對數控機床的內部狀態進行監測與性能評價、對故障進行預警與診斷十分必要。由於(yú)故障模式再現性不強,樣本采(cǎi)集困難,因此BP神經網絡等要(yào)求樣本多的智能方法不適合這種場合(hé)。狀態監測與故障診斷常采用SOM神經網絡、模糊邏輯、支持向量機、專家係統和多Agent等智能(néng)方法 。

研究人員不斷探索(suǒ)和研究智能功能的新方法(fǎ)或多種方法的混合,但(dàn)大部分集中在實驗室環(huán)境下(xià),缺少實時性高、在線功能(néng)強的(de)方法,尚需深入發展簡潔、快速、適應性強(qiáng)的智能方法(fǎ)。

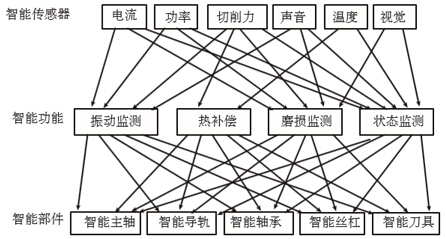

智能部件

數控機床(chuáng)機械部分主要包括支撐結構件、主傳動件、進給傳動件、刀具等部(bù)分,涉及到床身、立柱、主軸(zhóu)、刀具、絲杠與導軌以及旋轉軸等(děng)部件。這(zhè)些部件可以集成智(zhì)能傳(chuán)感器的一種或幾種智能功能構成(chéng)數控機床智(zhì)能(néng)部件,如圖(tú)2所(suǒ)示。

圖2 數控機床智能部(bù)件

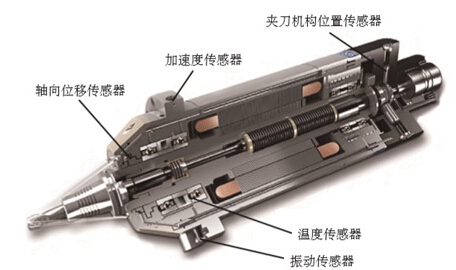

主(zhǔ)軸是主傳動部件,作為核心部件,直接關係到工件加工精度。由於主軸轉速較高,特別是電(diàn)主軸,發熱(rè)、磨損、振動對加工質量(liàng)影響很大,因此,越來越(yuè)多的智(zhì)能傳感器被集成到主軸中,實現對工作狀態的監控、預警(jǐng)以及補償等功能。日本山崎馬紮克(kè)研製的“智(zhì)能主軸(zhóu)”,裝有溫度、振(zhèn)動、位移及距離等多種傳感(gǎn)器(qì),不但具(jù)有(yǒu)溫度、振動、夾具壽命(mìng)監控和防護功能,而且能夠根據溫度、振(zhèn)動狀態,智能協調加工參數(shù) 。瑞士Step-Tec、IBAG等製造的電主軸(zhóu),裝有溫度、加速度、軸向位移等多種傳感器[14],如圖3所示,能夠進行熱補償、振動監測(cè)等。

圖3 瑞士斯特普電主軸傳感器分布

絲杠(gàng)、導軌是數控機床坐(zuò)標運動和定位的關鍵部件,其性能直接影響坐標運動精(jīng)度和動(dòng)態特性,對工件加(jiā)工質量影(yǐng)響很(hěn)大,因(yīn)此監測絲杠副、導(dǎo)軌副在加工中的性能變化及壽命預測(cè)對數控機床的智能化具有重要作用(yòng)。通過電機驅(qū)動電流信(xìn)號、功率、切削力、聲音等傳感器信號,結合進給速度、切(qiē)削深度、絲杠轉速等工(gōng)藝參數,可對絲杠、導軌的磨損情況進行監控,對剩餘(yú)壽命進行預測,及時報警,預防重(chóng)大生產(chǎn)事(shì)故。

軸承是數控機床旋轉軸(zhóu)的(de)關鍵部件,起著(zhe)支撐載荷、減小摩擦係數的作用,其運行狀(zhuàng)態直接影響機床(chuáng)的運轉精度和可靠性(xìng)。軸承在高轉速下摩擦劇烈,發熱量大,是最易損壞(huài)的部件,因此監測軸承運行(háng)狀態,可避免因軸承問題而導致設備異常或損(sǔn)壞。瑞典SKF公司生產外掛式智能軸承如圖4所示 ,利用應用環境自供電,對轉速、溫度、速(sù)度、振動以及載荷等關鍵參數進行測量,並利用無線網絡發(fā)送自(zì)身狀態信息,實現對軸承狀態監測。

圖4 瑞典SKF公司外掛式智能(néng)軸承

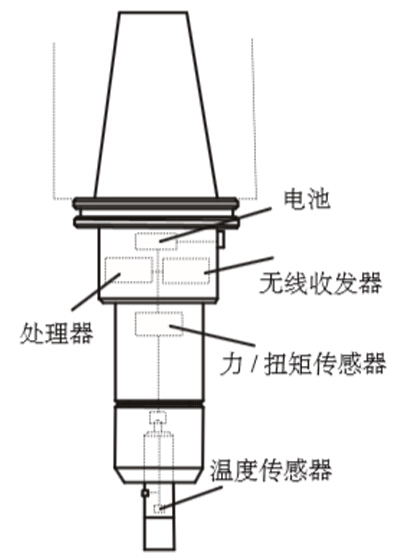

刀具直接與工件(jiàn)接觸,切削工件表麵發熱量大,容易產生振動,對表(biǎo)麵質量的影響很大,因此刀具中融(róng)合越來越多的(de)傳感器,實(shí)現對刀具的磨損監控、振動監測、斷裂報警等(děng)功能。克裏斯托弗、羅伯特等發明的智能刀具夾(jiá)具如圖5所示,集成有力/扭矩、溫度、處理器、無線收發器等芯片(piàn),能夠估計和預測顫動頻(pín)率、建議穩定的主(zhǔ)軸速度、磨損監視以及建議進給(gěi)速率等[16]。瑞士ACTICUT公司的生產的智能刀具(jù)內部(bù)由機構、傳感器和驅動器構成,用於精密數控車削,可對磨損、速度、溫度等進行監控 。

圖5 智能刀具夾具

智能係統

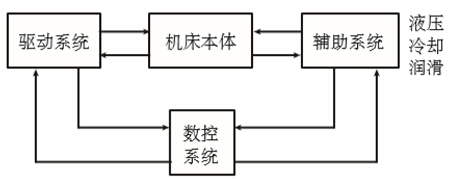

數控機床一般(bān)由數控係統(tǒng)、驅動係統、輔助係統以及機(jī)床本體組成,如圖6所示。隨著人工智(zhì)能技術的不斷成熟,神經網絡、模(mó)糊理論以及專家係(xì)統等方(fāng)法逐漸應用(yòng)到數控係統、驅動係統以及輔助係統中,實(shí)現工藝參數優(yōu)化(huà)專家係統、自適(shì)應(yīng)控(kòng)製、加工過(guò)程監控、智能診斷等功(gōng)能。

圖(tú)6 數控機(jī)床組成

航空製造領域需要加工的部件含有很多孔、溝、槽、腔等(děng)特征,加工工(gōng)藝(yì)複雜,因此在數(shù)控機床中(zhōng)嵌(qiàn)入工藝參數優化專家係統成(chéng)為必然。專家係統利用人工智能技術將某領域內(nèi)一個或多(duō)個專(zhuān)家的(de)知識和經驗固化到程序中,模擬人類專家的決策過程,進(jìn)行推理和判斷(duàn),以便解決加工中的複雜問題。瑞士米克朗公司匯集了幾十年銑削經驗的結晶,開發了操作者支(zhī)持模塊OSS(Operator Support System),能夠根據加工要求調整相關的工藝參數,優化加工程序,獲得更理想(xiǎng)的加工結果 。

隨著(zhe)數控係統的發展,主流數控(kòng)係統廠家在產(chǎn)品中嵌入了自適(shì)應控製、加(jiā)工過程監控、智能診斷等實用功能(néng)。西門子(zǐ)數控係統具有電機參數自適(shì)應(yīng)運算、自動識(shí)別負載、刀具壽命(mìng)監控、安全集成等功能,與以色列的OMATIVE優銑控製器(qì)OMAT-PRO相結合,可對主軸功率進行約束(shù),通過學習和(hé)再學習掌握主軸功率的最佳狀態,然(rán)後在加工過程中,實時監測主軸功率的變化,及時調整進給率[19]。奧(ào)地利WFL的Crash Guard防撞衛士係統,利用CNC係(xì)統的高(gāo)速處理(lǐ)能力,實時監(jiān)控機床的運動(dòng),確保機床(chuáng)在手動、自動等各種運動模式下均正常工作,降低運行(háng)過程機床突發事故的產生,提高(gāo)機床工作的安全性和可靠性(xìng) 。GE Fanuc公司的Proficy軟件監控和分析(xī)機床設備複雜的(de)基本數據,對機床的工作狀態、健康狀況進行遠程診斷[20]。德國ARTIS監控係統是對工作狀態進(jìn)行監控的係統(tǒng),通過學習,獲取監控信號的特(tè)征,實現(xiàn)對加工過程中的斷刀、刀具(jù)磨損、碰撞等異常行(háng)為的實時監控 。

展望

智能化是(shì)數控機床發展的高級階段,能夠實現高(gāo)度自動化,進一步解放人類的(de)腦力智能。隨著技術水平的發展和需求的提高,數(shù)控機床出現越來越多智能功能、智能部件以及智能係統。盡管其智能水平還(hái)處於發展(zhǎn)階段,但(dàn)隨著人工智能技術、計算機技術、傳感器微型化與智能化以及微處(chù)理器技術等(děng)發展,實現真正意義上的 “自學習、自進化”的具有人(rén)類智能水平(píng)的數控機床將不再(zài)是“夢(mèng)”。

如果您有機床行業、企業(yè)相關新聞稿(gǎo)件發表,或進行(háng)資訊合作,歡迎聯係本網編輯(jí)部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬(shǔ)切削機床產(chǎn)量數據(jù)

- 2024年11月(yuè) 分(fèn)地區金(jīn)屬切(qiē)削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型(xíng)乘用車(轎(jiào)車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年(nián)11月 新能源汽車銷量(liàng)情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區(qū)金屬切削機床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新(xīn)能源汽車產量數據

- 2028年8月 基本型乘(chéng)用車(chē)(轎車)產量數據