WMEM|長城汽車5A級智慧(huì)工廠與高端智能裝備(bèi)的“融(róng)合”

2019-5-24 來源:轉(zhuǎn)載 作者:-

當(dāng)前,各(gè)大整車(chē)廠及零部件(jiàn)企業普遍應用的自動化(huà)生產線、自動化(huà)物流係統,機器人(rén)、機械手等關鍵(jiàn)設備,絕大部分依托國外。提(tí)高自動化裝備行業的技術成熟(shú)度(dù)和競爭力,是實現工(gōng)業強國的必由之路。

長城汽車通過實施智能裝備自主研發與互聯網的有機結(jié)合,實現高端(duān)智能裝備、柔性化工藝技術、無人化智能物流管理等核心技術的攻關與突破。該項目(mù)為我國汽車行(háng)業建立智(zhì)能工廠奠定了良好基礎,項目智能化水平達到國(guó)內(nèi)領先,對加速我國汽車產業實行智能製造戰略具有積極(jí)作用。

5A級智慧工廠+智能(néng)裝備的有機融合

1.追求完美(měi)、匠心獨具的設計理念(niàn)

智能裝(zhuāng)備及其控製係統(tǒng)主要是在(zài)傳感器、PLC、機器人、機床、檢測設備、物流(liú)設備(bèi)等方麵的自主(zhǔ)研發、集成。如通過(guò)自主研發智能(néng)裝備,實現(xiàn)噴漆室循環(huán)風(fēng)回用、車型自動識別技術、旋杯(bēi)自動清洗技術、T型滑台技術、膠(jiāo)條自動(dòng)粘接(jiē)技術、風擋玻璃自動粘接的應用(yòng)。突破柔性工藝(yì)裝備技(jì)術難關(guān),實(shí)現機器人在線檢測、底盤(pán)與車(chē)身自動合裝、車輛信息跟蹤等(děng)技術,進而促進整車生產過程高度柔性化,實現多車(chē)型、多品類(lèi)車型的柔性生產。

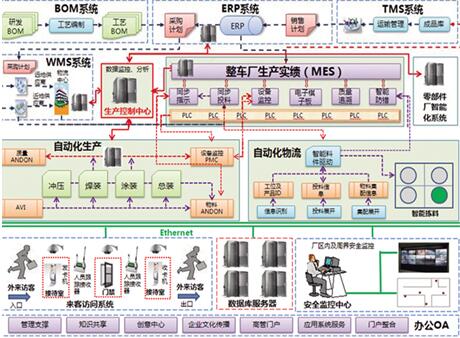

本項目(mù)結合(hé)“工業4.0”和“互(hù)聯網+”的理念,實(shí)現製造工廠與(yǔ)科技(jì)的融(róng)合創新,打造適合本(běn)領域的智(zhì)能化高端製造工廠,建設跨部門、跨地域、全產業鏈的(de)協(xié)同工(gōng)作研發平台。以MES(製造執行係統)、LES(物流執行係統)、WMS(供應商門戶(hù))、SRM(供應商關係管(guǎn)理)為四大支柱,實現整車與零部件的研發(fā)數據交互,增強研發過程管理和協同;通過產品數據管理(lǐ)係統的建設(shè),提升了設計(jì)過程(chéng)數據的管理能(néng)力,縮短了產品開發周期20%,實現設計的標準化與規範化;通過實現產品數據管理係統與BOM管理係統、設計工具之間的集成(chéng),打通研發類係統的信息孤(gū)島;高度融合的信息係統和IT基礎架構,實現以生產管理中心為樞紐。

以智能供應鏈、智能監控、智能(néng)一卡通(tōng)、智能裝備為依托(tuō),打造“一個中心,四根支(zhī)柱”的創新模式,實現(xiàn)“5A級(5A指:控製自動化CA、能源自動化EA、過(guò)程自動化PA、安全自動(dòng)化SA、信息自動(dòng)化(huà)IA)”智慧工廠架構;構建整車與零部件工廠的計劃協同平台,實現運營成本降低20%、生產效(xiào)率提高20%以上。對30多項高端智能裝備核心技術進行重(chóng)點攻關,開(kāi)創空中輸送及地(dì)麵物流地緊密結合,實現輸送係統精準化,國內首創零部件(jiàn)與整車同廠的生產新模式。

2.高效率、智能化生產方式(shì)實施(shī)方案

產品全生命周期(qī)管理(lǐ)係統主要分為研發設計、生產和服(fú)務三個(gè)環節。產品在生產環節完成生產進入到服務環節,服務環節通過網(wǎng)絡實現的(de)功能主要有實時監測、遠程診斷和遠程維護,應用大數據對監測數據進行分析,形成和服(fú)務有關的決策,指導診(zhěn)斷(duàn)和維護工作,新的服務(wù)記錄將被采集(jí)到數據係統。為企業實現智能製造提供計算資源,應用網絡、數據中心設備、數(shù)據存儲和管理係統(tǒng)、應用軟件,能夠提(tí)供可視化的應用界麵。

通過智能裝備與信息化相(xiàng)結合(hé),縮短產品研發周(zhōu)期(qī),同時利用(yòng)信息化技術,對公司的整體設計、製造鏈條進行智能化、可視化、精細化管理,從而將設計與製造體係有機貫通起來,解決(jué)人員、工時、環保、材料的大量浪費問題。

當(dāng)代信息技術係統在工(gōng)業中支持並控製著許多流程,從產品開(kāi)發、生(shēng)產(chǎn)規劃到工(gōng)程與生產,直至維護保(bǎo)養,涵蓋了整個價值鏈和整個產品周期(qī)。通過建立一個數字信息無縫互聯的技術平台,可實現工具或應用程序的研發(fā),不同(tóng)的參與者還可以利用這個平台,提(tí)供具有專業性和差異性的應用程序。產品生產規(guī)模(mó)越(yuè)大,產品差異性越明顯,其市場反應就(jiù)越不確定。而通(tōng)過實施ERP及協作數據平台,就可以接受(shòu)以(yǐ)上所有信息,並將其(qí)考慮在程序(xù)和流(liú)程中,數(shù)據(jù)生成(chéng)一次,不僅可以滿足(zú)單一的目的,而(ér)且可以(yǐ)在已定義的數據格式下滿足所有可能的目的。除此之外,可以將現在的“數據山”或“數據島”轉(zhuǎn)化為一個結構嚴謹的(de)數據(jù)來源。

利用現在使用的各相關係統接口,要(yào)想實現數(shù)據在任何形式下(xià)都自(zì)動保持一致性,其(qí)數據導入、導出(chū)過程變得相當費時。因此通過實施G-BOM係統,將各個信息係(xì)統的數據進行(háng)集成,未來實現整個價值鏈的完整性和無縫集成,不但可以提高企業的經濟效益,而且還可以(yǐ)提高生產力,進而提高企業的競爭力。

5A級智慧工廠助推實現高效生產

在實現智能化的同時,以節能環保為標(biāo)準,網絡采用(yòng)工廠寬帶、無線網絡等方(fāng)式,生產網絡和(hé)辦公網絡分離,使數據通信保密性好、速度快、移動(dòng)性(xìng)強。

采用統一的通信平台和統一的應用服務平台,提供統一的通信服(fú)務,節(jiē)省企業在IT方麵的重複建設(shè)與投入,實現資源共享,消除了數據孤島。突破性地將ERP、MES、LES、WMS、SRM多係統統一集(jí)成,實現基於實時製造數據的統(tǒng)計(jì),同時開發完成產品(pǐn)質量追溯係統,構建(jiàn)整車與零部件工廠的計劃協同平台,實現多(duō)種車間智能裝備之間的協同工作,提高生產效率,降低運營成本。通過高度(dù)融合信息係統(tǒng)和IT基礎架構,打造出“一個中(zhōng)心,四根支柱”的生(shēng)產工藝創新(xīn)模式。

“一個中心,四根支柱”示意圖

1.一個中心規劃

是指以生產控製為中心,包括網絡係(xì)統平台、信息係統平台、自動化裝備平台:網絡(luò)係統平台(tái)包括網絡係統、監控係統、一卡通係統;信息(xī)係統平台包括ERP、MES、WMS、OA、PDM等;自動化裝備平(píng)台包括焊接機器人、ANDON係統、智能料架係統、AVI係統、PMC係統、AGV係統。這(zhè)是智能化工廠的中樞神經,通過收集關聯係統信息,進(jìn)行分析,為快速處理現場問題提供依據。

2.四根支柱規劃

(1)智能裝備規劃。具有感知、分析、推理、決策、控製功能的製(zhì)造裝備,它是先進製造技術、信息技術和(hé)智能技術的集成和深度融合。實現生產過程自動化(huà)、智能化、精密化、綠色化,帶動工業(yè)整體技術水平的(de)提升。

(2)智能供應鏈規(guī)劃。供應鏈是企業的“價(jià)值鏈”,是企業運營(yíng)的核心,通過對信息流、物流、資金流的控製,從采購原材料(liào)開始,製成中間產品及最終產品,最後由銷售網(wǎng)絡把產品送到消費(fèi)者手中(zhōng)。它是將供應商、製造商、分銷商、零售商,直到最終用戶連成一個(gè)整體的功能網鏈模式。所以,一條完整的(de)供應鏈應包(bāo)括供應商、製造商、分銷商、零售商以及消費者。

(3)智(zhì)能監控規劃。采用圖像處理、模式識別和計算機視覺技術,通過在監控係統中增加智能視頻分析模塊,借助計算機強大的數據處理能力過濾掉視(shì)頻畫麵的無用或幹擾信息,自(zì)動(dòng)識別不同物體,分析抽取(qǔ)視頻源(yuán)中關鍵有用信息,快速(sù)準(zhǔn)確地定位事故現場,判斷監控畫麵中的異常情況,並以最快和最佳的方式發出(chū)警報或觸發其他動作,從而有效進行事前預警、事中處理和事後及時取證,實現(xiàn)全(quán)自動、全天候的實時(shí)監控。

(4)智能一卡通規劃。該係統以智能卡為信息載體(tǐ),集自(zì)動控製技(jì)術、計算機網絡技術和(hé)數據庫技術於一體(tǐ),是綜(zōng)合(hé)性信息網絡平台。通過係統可以實現員工門(mén)禁、考勤、水、電、氣、暖、停(tíng)車場管理(lǐ)、保安巡視和內部消費結算等綜(zōng)合應用,加強對人、財、物流的有序管理,提高資源的(de)共享利(lì)用率。

自主高端智能裝備突破瓶頸

以精益生產為主導,以創新工藝設(shè)計為中心,以智能裝備(bèi)為依托,以“智能製造”為目標,利用互聯(lián)網完成整(zhěng)個工廠的信息流、物流的協調統一;瞄準高(gāo)端智能裝(zhuāng)備、自動輸(shū)送技術、智能化數據平台、柔性化生產等核(hé)心技術推進落實自動化、信息化、少(shǎo)人化、模塊化的智能工廠。

之所以稱為智能化工廠,在於智能裝備與信息化的有機結合,其(qí)必(bì)須解(jiě)決智能化基礎管理、柔性化生產切換、高效自動化生產、信息共享、信息集成、自主控製、節能環保等多(duō)項主要技術難點(diǎn)。

智能化工廠整體完成30項重大難題的解決與再造創新:衝壓自動(dòng)化生產效率提升、多車型共用生產線技術的研發與應用、全景天窗頂蓋焊裝工藝研發與應用(yòng)、CMT焊接、同步生(shēng)產上位係(xì)統(tǒng)研發與應用、全自(zì)動噴塗、TNV設備的應用、噴漆室(shì)循(xún)環風回用、車門(mén)膠條自動粘接、底盤模塊整體(tǐ)舉升自動合裝、扭矩(jǔ)管理係統、整車轉接吊裝方式創新、風擋玻璃自動底塗和塗膠技術、玻璃自動安裝技術、柔性化生(shēng)產線技術、天窗自動(dòng)上線機械手、車門(mén)線(xiàn)EMS小車+橫向存儲(chǔ)技術、PBS區摩擦輥床輸送及空中拆車門方式研究應用、自動化物流、模塊化裝配等。

1.衝壓工藝

采(cǎi)用先(xiān)進節(jiē)能的(de)連續生產(chǎn)模式,相比傳(chuán)統的斷續生產模式,避免了因壓力機的(de)頻繁啟停造成的時間(jiān)及能(néng)源浪費,綜合節能達(dá)20%,年節(jiē)約用電152萬(wàn)kWh。同時連續生產模式在不降低生產節拍前(qián)提下,降低了壓機滑塊速度約30%,更好地保證衝壓件質量。所(suǒ)有(yǒu)線體均采用先進的數控液壓拉伸墊,相(xiàng)比傳統的氣動拉伸墊,生產過程中壓力波動可控製在10%以內,提高了衝壓件的成形質量(liàng)。

自主研發廢料(liào)雙層分揀智能裝備。為了消除廢料分揀(jiǎn)過程中廢料二(èr)次轉運,提高廢料分揀的經濟效益,節省廠房麵積,降低(dī)前期建設(shè)成本,開發(fā)了由上廢料分揀(jiǎn)線(xiàn)、下廢料輸送線、廢料滑(huá)料鬥組(zǔ)成的廢料雙層分揀技術(shù)。

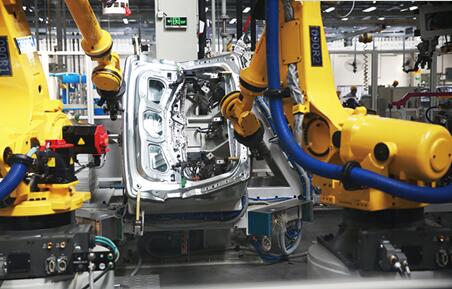

2.焊裝工藝

這是自動化率最(zuì)高的車(chē)間,使用機(jī)器人多達525台,焊接自動化率(lǜ)達98.7%。門蓋外板料筐輸送、門蓋總成輸送及分總成輸送(sòng)采用(yòng)EMS,防飛濺液采用機器人噴塗技術,VIN打刻采用機器人在線打刻技術,最大化地減少了車間人(rén)員數量。

焊接工裝

研(yán)發的(de)主要裝備有:T+型滑台自主研(yán)發(fā)輔助裝備、夾具切換推進式智能裝備、在線檢測(cè)係統開(kāi)發應用等。

3.塗裝工藝

被定義為綠色、環保(bǎo)、高效的噴塗車間。在節(jiē)能減排方(fāng)麵,應用先進的TNV及循環(huán)風回用技術及中水回用技術,單車消耗(hào)標煤74.86kg,單車VOC排放20.97g/㎡,達到清潔生產先進水平。應用124台噴塗機器人,節省操作人員98人,自動化程度(dù)在國內領先。內腔噴蠟采用的半自動噴蠟設備,內腔防(fáng)腐(fǔ)能力進一步提升,噴漆設備油漆利用率達到80%,采用熱量(liàng)回收係(xì)統,對烘幹釋放的熱量進一步回收用於前處理槽液加熱。

塗膠

主要研發的裝備技術有:旋杯自動清洗裝(zhuāng)備、噴漆室循環風回用技術、自(zì)動塗(tú)膠智能裝(zhuāng)備、車型自動識別智(zhì)能裝備等。

4.總裝車間

具有(yǒu)高度靈活(huó)性、高(gāo)效性、環保和人性化特點。底盤高工位采用升降旋轉吊具,組裝(zhuāng)線采用升降滑板代替傳動底盤線半高(gāo)和低工位作業內容,減少(shǎo)底盤線和組裝線160人走動用時,每(měi)人每年減少走動路程(chéng)為1250km。車間大量采(cǎi)用電動(dòng)和電池工具,在(zài)保障產品(pǐn)質量前提下(xià)降低車間噪聲,減少車間尾氣排(pái)放(fàng),保障人員在健康環境(jìng)下輕鬆工作。車間整體噪聲平均控製在74dB以下,每年減少尾氣排放量34.6萬m3。

主要研發(fā)的(de)裝備(bèi)技術(shù)有:底盤自動合裝裝備,全自動車門密封膠條粘接裝(zhuāng)備,自主研發上中下物流成套裝備,風擋玻璃自動底塗、塗膠技術(shù),以及玻璃自動安裝技術等。

主要技術(shù)成果及效(xiào)益(yì)分析

項目順利實施後,徹底消除(chú)了現存的(de)生產工(gōng)藝浪費,實現了高效率、靈活(huó)的生產,生產節拍達到52s,日產1000台以上,白車身骨架精度95%以上,車身防腐年限提升至5年無鏽蝕(shí)、12年無穿孔,焊接自動化率達98.7%。建(jiàn)設完(wán)成跨部門、跨地域(yù)、全產業鏈的協同研發平台,產品開發周期(qī)縮短20%,生產效率提高30%以上。

通過在焊裝、塗裝、總裝車(chē)間輸送線體,布置車輛自動識別係統,從焊裝EMS/滾床輸送/工藝線體、塗裝全(quán)車間到總裝PBS區/底盤線/組裝線,布置(zhì)讀寫站80餘個、載(zǎi)碼體500餘個,僅在塗裝車間就分布車(chē)輛跟蹤站點47個,含路由站點12個、計劃比對站點10個,車輛信息跟蹤和路由控製精準率達到100%。

打造完成“5A”級智慧(huì)工廠,使產品不良品率(lǜ)降低20%,運營成本降低20%,能源利用率提高10%以上。該項目的實施及技術的推廣,符合國家智能化工廠發展(zhǎn)策略,項(xiàng)目產品的質量相對穩定,在本領域具有廣泛(fàn)引導作用和良好(hǎo)的市場效益。項目完成投產後,智能化工廠生產能力為年產25萬輛轎車,項目總投資為37.8億(yì)元,達產時年銷售收入約為50億元(yuán)。不僅利於企業自身發展,同時為我國汽車產(chǎn)業做出貢(gòng)獻。

結(jié)語

該項目(mù)實(shí)施過程中,獲得國家發明專利10項,實用新型專利15項(xiàng)。項目結束後沉澱(diàn)總結技術經驗,形成了關鍵設備相關設計規範(fàn)17項(xiàng),形成了從產品方案規劃、圖樣設計到現(xiàn)場調試的核心研發團隊(duì)。

該項目的實施拉動(dòng)了區域消費(fèi)需求,有利於完善汽車供應市場品種結構,促進社(shè)會經濟持續發展,促進社會(huì)需求建設,加快汽車工業結構調整,節能環保。是貫徹國家汽車工業結構調整政策,推動(dòng)我國汽車產業健康發展的有益嚐試(shì),將為中國自主(zhǔ)汽車品牌的持續發(fā)展提供支持。

來源:《世(shì)界(jiè)製造技術與裝備市場(WMEM)》

投稿箱(xiāng):

如(rú)果您有機床行業、企業相關新聞稿件發表,或進行資(zī)訊合作(zuò),歡迎聯係本網(wǎng)編輯部(bù), 郵箱:skjcsc@vip.sina.com

如(rú)果您有機床行業、企業相關新聞稿件發表,或進行資(zī)訊合作(zuò),歡迎聯係本網(wǎng)編輯部(bù), 郵箱:skjcsc@vip.sina.com

更(gèng)多相(xiàng)關信息

業界視點

| 更多

行業數(shù)據

| 更(gèng)多

- 2024年11月 金屬切削(xuē)機床產量數(shù)據

- 2024年11月 分地區金屬(shǔ)切削(xuē)機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據(jù)

- 2024年11月 新能(néng)源汽車產量數據

- 2024年11月 新能(néng)源汽車銷量(liàng)情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月(yuè) 金屬(shǔ)切削機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源(yuán)汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量(liàng)數據

博文(wén)選萃

| 更多(duō)