電氣化設計在數控機床參數調試與日常維修(xiū)中的應用(yòng)

2020-12-21 來源:中國航發貴州黎陽航空發動機有限公司 作者:崔紅利,吳(wú)玉舫

摘要:使用基於微矩陣參數調試方(fāng)式,缺少對實際機床精度參數考慮,導致(zhì)參數調試結果並不精準。為了改善該情況,提(tí)出了電(diàn)氣化設計在(zài)數控機床參數調試與日常維(wéi)修中的應用。根據不同的控製要求設定CNC參數,確定主軸轉(zhuǎn)速(sù)和程序指令轉速之間零偏移和增益偏移誤差(chà),通過調整該誤差,維護CNC。把數控CNC輸入的仿真量轉化為用於主軸電機上的的實(shí)際轉速,以使得主軸(zhóu)的實際輸出速(sù)度可以保持與數控仿真(zhēn)量(liàng)相同,維護變頻器。觀察刀(dāo)具庫和刀架的碰撞,確定(dìng)角度偏差,調整位置編碼器方向停止位置和偏移方向停止位置,使其恢複到(dào)原來位置,維護主軸。通過修改(gǎi)No.1850(網格偏重)減速塊位置參數,維護機床。描述數控機(jī)床典型體及其相鄰低序幾何,確定坐標係中(zhōng)位置姿態,對於數控機床中參數調試誤差研究可以轉化為坐標(biāo)係行為研究,由(yóu)此修正參(cān)數調試誤差(chà)。由實驗結果可知,電氣化設計方法在靜態工作模式下,參數調試方式主軸(zhóu)工作電流與實際電流一致,實際位置跟蹤誤差為0A;在動態工作(zuò)模式下,轉(zhuǎn)速與實際轉速一致,實際(jì)位置跟蹤誤差為0轉/分,為數控機床(chuáng)穩定運行奠定(dìng)基礎。

關鍵詞(cí):電氣化設計;數控機床;參數調試;日常維修

0、引言

人(rén)們對機械產品的(de)需求日益增長,要求也日益提高。常規(guī)加工設備已不適應這種發展需要,因此,數(shù)控機床的出現勢在必行。以往使用基於微矩陣(zhèn)參數(shù)調試方式(shì),需要計算每一參數(shù)的靈敏度,但(dàn)由於未考慮各種參數,如備(bèi)用電(diàn)池出現故障,數控係統操作員誤操作,電網瞬間斷電,造成部分參數丟失或變化,影響機(jī)床正常工作,導致實際機床參數調試結果不準確,影響了數控機(jī)床的加工精度。如果用戶能夠充分了解參數意義,將為故障診斷帶來極大便利,通過機(jī)器電(diàn)子控製係統實(shí)現對機床作業的模擬,為了使操作人(rén)員的工作效率變(biàn)得更加高效,盡心了數字化技術的結合。

CNC機床是一種結(jié)合了電、氣、機於一體的一體化機器(qì),其最為重要的組成部分是電控係統,一旦電(diàn)力係統出現任何的問題,機床的工作都會受(shòu)到影響,無法正常工作。因此在進行對數控機床的日常(cháng)調試和維護時,機器電子控製係統模擬機床的(de)工作過程,並結合數字技術來提高操(cāo)作者的工作效率。電控係統是保證CNC機床自(zì)動化運行的核心部分,一旦出現故障,將影響CNC機床的正常工作。因此在(zài)數控機床參數調試(shì)和日常維護中,電氣化設計十分必要。

1 、基於電(diàn)氣化設計數控機床參數調試與維護

數控機床參數調試主要包括主軸相關參數和信號調節結果,這對變頻器自(zì)身參數調試來說具有重要意義。通過調試(shì),確保數控機床能按要求發出(chū)正(zhèng)確的(de)模擬電壓信號,驅動主軸經(jīng)過變頻調速後能正(zhèng)常工作。

1.1 CNC參數調試與維護

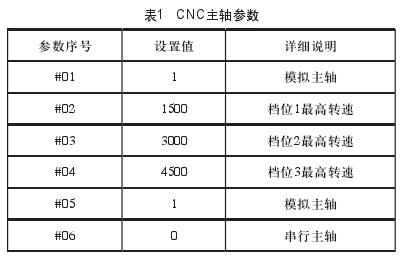

在整個參數調控(kòng)過程(chéng)中,CNC參數是按照所(suǒ)需進行設定的,同時需要在(zài)主軸轉速上顯示控製的結果,保證參數與主軸轉速輸出結果一一對應。以數控車床主軸電氣設計(jì)為例,進行了仿真分析,設置轉速命令輸(shū)出(chū)限值(模擬量)為(wéi)10V,主軸檔位1~3對應的最高(gāo)轉速(sù)分別是1500r/min,3000r/min,4500r/min,在數控機床上設定(dìng)的主軸參數如表1所示。

在采用模(mó)擬輸(shū)出主軸的情況下,由於溫度和元件特性的變化(huà),實際主軸轉速和程序指令轉速之間可能存在較大誤差。當係統無編程工作時,CNC參數為輸出模擬量,此時電壓為0V。在完成表1中的(de)參數設置後,可以通過參數#1~#6進行調整。以下是調整的方法和步驟:Step1:測量CNC輸出的模擬電壓,輸入M03S0指令,用萬(wàn)用表測量逆變器兩端電壓值為-0.20V;Step2:輸入M03S4000指令,測得兩端電壓值為10V,記錄數據如表2所示。

Step3:輸入數字#1~#6,使該數(shù)字(zì)生效,並驗證該數字輸(shū)出的模擬電壓;Step4:重(chóng)複測試1的操作,分別測量速度為(wéi)0和最高速度的模擬電(diàn)壓(yā),完成參數調整。

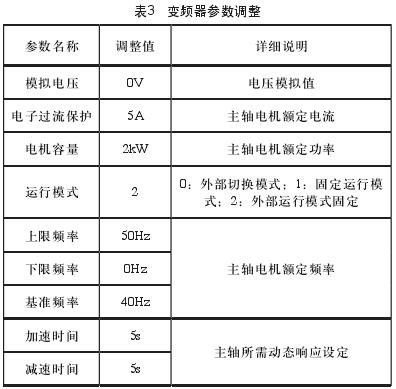

1.2 變(biàn)頻(pín)器參(cān)數調試與維護

在調試變頻器參數時,主(zhǔ)軸(zhóu)電機的所需要的實際轉速是通過對CNC輸入(rù)的模擬量進行轉換得到的,變頻器參數(shù)調整如表3所(suǒ)示。

結合表3變頻器(qì)參數調整結果(guǒ),需要設定係統運行速度與電流,保證(zhèng)主軸實際輸出結果與數控模擬結果一致。

1.3 主軸參數(shù)調試與維(wéi)護

機器刀庫為滾筒刀庫,不需(xū)要機械手來換刀。一(yī)般(bān)工具更換過程如下:當機(jī)床收到工具更換指令後,主軸升至工具更(gèng)換(huàn)位置並停止時,“工具更換”程序就會從缸軸向前,並將(jiāng)空鼓的工具(jù)位置插入(rù)主軸工具箱。在把(bǎ)手凹槽處,用(yòng)夾緊彈簧夾(jiá)住滾筒,主軸工具自動夾緊釋放機構,鬆開切(qiē)削刀,主軸(zhóu)上移,完成(chéng)切削刀的提取過程;畫好切削刀,旋轉選(xuǎn)擇工具[4]。對刀庫和刀架進行

了碰撞實驗,結果表明,位於刀架上的軸鍵槽和刀架的關鍵部分並不在一(yī)個位置,而且具有一定的角度偏差,從而引起碰撞。刀架上的鍵是和主軸的中心在一個水平線上。由此可以推論,刀架的鍵槽之所以沒有匹配刀(dāo)架的關鍵位置,是因為主軸的停止位置不在其原本(běn)應在的正常位置上,主心軸尚(shàng)未拆(chāi)開。因(yīn)此,對於主(zhǔ)軸維護(hù),需要調整(zhěng)主軸的定位位置,使其回到正(zhèng)常的位(wèi)置。因為方向位置是(shì)通過對4031號和4077號兩個任(rèn)何參數進行調整來恢(huī)複到之前原本的準確位置(zhì),也就是可以排除由於更換機床刀具引起的故(gù)障。

1.4 機床參數調整與維護

在(zài)CNC數控機床進行減速擋塊的調整時,偶爾會有回零的位置不一樣的情況。通過觀察發現,機床減速在進行(háng)參考點返回的時候,出現了一次結果為零的製動(dòng)過程,但是這往往會導致製動的位置或前或後的(de)出現一個螺距(jù)的位移,這也是機床位置編(biān)碼器發展(zhǎn)上的一次改革創新,這可(kě)能是因為柵格信號產生的減速信(xìn)號(hào)離開(kāi)開關太近所造成(chéng)的。因(yīn)為傳送錯誤等原因,柵格信(xìn)號正好漏掉了,必須等待下一個(gè)信號到達(dá)才能停止,這樣就會使停止(zhǐ)位置或前或後出現一個絲杠螺(luó)距的移動。這樣,可通(tōng)過修改No.1850(網格偏重)減速塊的位置或修改信號參數,使網格信(xìn)號產生時間從減速信號(hào)關閉到啟動時間,從而(ér)避免了這一問題出現。

2 、參數調試誤差修正

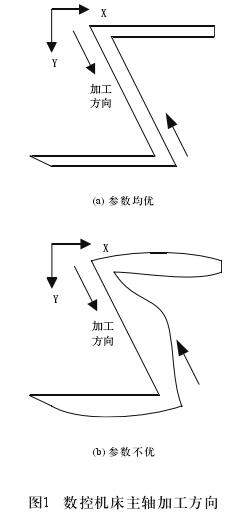

在參(cān)數調試方麵,除了用戶感覺到的是否達到精度要求外,還需通過模擬處理、誤差分析了(le)解使(shǐ)用數控機(jī)床調試電氣設計參(cān)數,以及數控機床主軸加工方向,對於參數均優和參數(shù)不優兩種情況,需對數控機床主軸加工方向展開分析,如圖1所(suǒ)示。

深入研究分析由Z字中選取“\”的筆畫,通過加工方(fāng)向圖可發現,X/Y在軸速度為正(zhèng)的時(shí)候接(jiē)收到了同步信號,然而實際模式則是出現(xiàn)在X軸(zhóu)方(fāng)向的(de)反應比較慢, 而出(chū)現在Y軸方向的反應卻是正常的,這也就使得開(kāi)始點與結束點都變成了拋物線形狀的斜(xié)線。由此可知,確定出口標誌的斜線段起點X軸的實際產生的位移值一(yī)直比出口標誌的斜線段低主要原因,所以需要通過增加X軸的度。

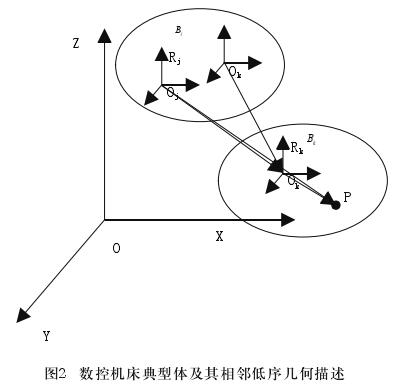

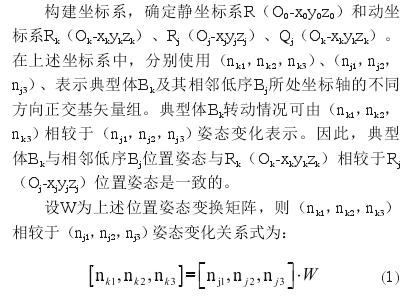

參調主(zhǔ)軸參數誤(wù)差分析時的主要工作是進行確認圓周半徑和(hé)角度誤差的精度是否在所需的範圍內,如果半徑誤差(chà)超過了所要求的精度範圍時,則需要增加X/Y軸伺服係統的剛度;如果角誤(wù)差超過精度要求範圍的時候,則需要對主刀的升刀(dāo)延遲時(shí)間和刀降的推進時間進行增加,該過程是通過(guò)插補控製器完成(chéng)的,進而使伺服(fú)係統位置跟(gēn)蹤精準(zhǔn)度得到一定的(de)提升。設數控機(jī)床典型體Bk

及其相鄰低序Bj,如圖2所(suǒ)示

描述了位置姿態變換關係(xì),即為相鄰體變換矩陣,對於數(shù)控(kòng)機床中參數調試誤差研究可以轉化為坐標係行為研究(jiū)。

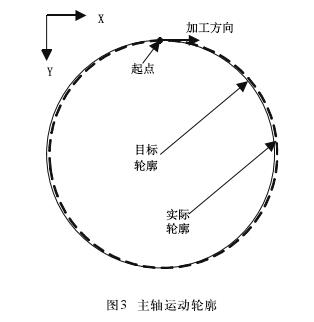

在四個象限內分析軸心運動的輪廓誤差,如果存在(zài)於同一個象限上(shàng)同一(yī)起點的半(bàn)徑誤差和半徑誤差完(wán)全一致,而且半徑誤差在兩個不同(tóng)的象限內,那麽X/Y軸的PID參數值保持不變,主軸運(yùn)動輪廓如(rú)圖3所(suǒ)示。

從圖3可以得知,當半徑誤差同時滿足在第(dì)二象限而且在第一象限的起(qǐ)始點相同時,如果兩象限和半(bàn)徑誤差大於精度要求,X/Y軸的位置跟蹤性能應該進行一(yī)定的改善;如果第一象限和半徑誤差高於精度要求(qiú),那麽X/Y軸的(de)位置跟蹤性能需要進行一定程度上的完善;也(yě)可以根(gēn)據圓口(kǒu)曲線是內、外的圓口曲線還是外的圓口曲線,判斷軸(zhóu)伺服係統的(de)軟化(huà)特性,結合圖(tú)3中的輪廓輪廓可以(yǐ)看出,X軸的動態性能不良會出現一些偏(piān)差,但通過對上述內容進行(háng)修正,可以完成參數修正。

3 、實驗

針對電氣化設計在數控機床參數調試與日常(cháng)維修中的應用合理(lǐ)性,展開分析。

3.1 模擬主軸係統組成

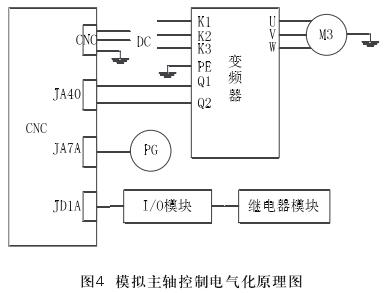

數控係統模擬主軸控製係統電氣化原理圖如圖4 所示。

由圖4可(kě)以得出(chū),CNC數控(kòng)係統的JA40接口(kǒu)輸出電壓為0~15V的模擬電壓,E700變頻器上的兩個Q1、Q2子端接收模擬電壓信號,該模擬信號是通過JA40接口輸出的,由JD1A接(jiē)口輸出的轉向信號(hào)則由子端接(jiē)收,JA7A接入(rù)由主軸編碼器反饋得到的信(xìn)號。

3.2 數控(kòng)機床性能調試

對於數控機床性能調試,分別從靜態工作模式和動態工作模(mó)式兩個方麵展開。

3.2.1 靜態(tài)工(gōng)作模式

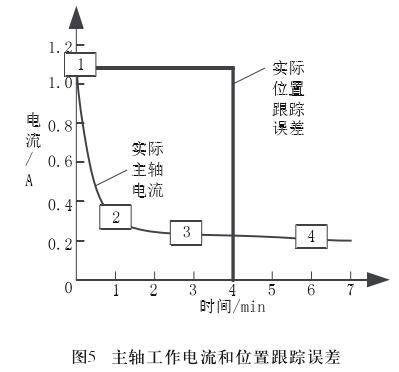

當數控機床在靜(jìng)態工作(zuò)模式下,主軸工作電流和位置跟蹤誤(wù)差如圖5所示。

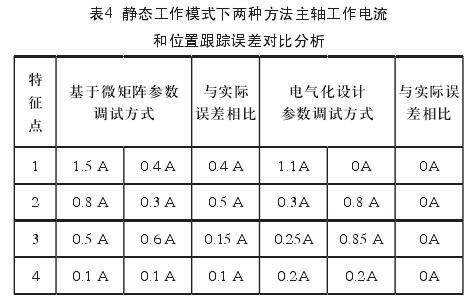

由圖5可知,4個特征點下主軸工作電流分別為(wéi)1.1A、0.3A、0.25A、0.2A,針對這4個(gè)特征(zhēng)點的位置跟(gēn)蹤誤差電(diàn)流分別為(wéi)0A、0.8 A、0.85 A、0.2A。基於該內容,分別使用基於微矩陣參數調試方式(shì)和電氣化(huà)設計參數調試方式對該工作(zuò)模(mó)式下的實(shí)際主軸工作電流(liú)和位置跟蹤誤差展開分析,結果如表4所示。

由表4可知,使用基於微矩陣參數調試方式主軸工作電流與實際(jì)電流(liú)相差較大,其中實際(jì)位置跟蹤誤差最大為0.5A,而使用電氣化設計參數調試方式主軸工作電流與實際電流一致,實(shí)際位置跟蹤誤差為0A,由此說明,當數控機床在靜態工作模式下,電氣化設計參數調試方式合理。

3.2.2 動態工作模式

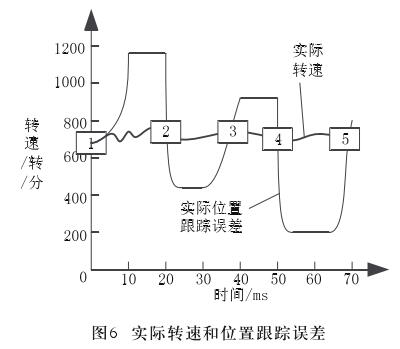

當數(shù)控機床在靜態工作模式下,實際轉速和位置(zhì)跟蹤誤差如(rú)圖6所(suǒ)示。

由圖6可知,5個特征點下實際轉速(sù)分別為700轉/分、750轉/分、740轉(zhuǎn)/分、680轉/分(fèn)、680轉/分,針(zhēn)對這5個特征點的位置(zhì)跟蹤誤差轉(zhuǎn)速均為(wéi)0轉/分。基於該內容,分(fèn)別使用基於微矩陣參數調試方式和(hé)電氣化(huà)設計參數調試方式對該工作模式下的實際(jì)轉速(sù)和位置跟蹤誤差展開分析,結果如表5所示。

由表5可知,使用基於微矩陣參數調試方(fāng)式轉速與實際轉速存在一定偏差(chà),其中實際位置跟蹤誤差最大為70轉/分(fèn),而使用電氣化設計參數調試(shì)方式(shì)轉速與實際轉速一致,實際位置跟蹤誤差為

0轉/分,由此說明,當數控機床在動態工作模式下,電氣化設計參數調試(shì)方式合理。

4 、結語

主軸控製係統的調試是數控機床調試的重點,若輸入的(de)指令和主軸的實際轉速不符(fú),且在進行零件(jiàn)加的時候誤差較(jiào)大,就需要對主軸進行調試。因為電(diàn)氣化設計在進行參數調試的時(shí)候主要側重於對主軸(zhóu)主軸控製係(xì)統(tǒng)的硬件組成(chéng)進行模擬和調試,缺乏分(fèn)析了解(jiě)數控機床(chuáng)軟(ruǎn)件的功能部分,所以今後可以在調試過程中總結和積累更加豐富的經驗,進而完善和提高在調試和(hé)維修方麵的技(jì)能。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱(xiāng):skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱(xiāng):skjcsc@vip.sina.com

更多相關信息

業界視(shì)點(diǎn)

| 更多

行業數(shù)據

| 更多

- 2024年11月 金屬切削機床產(chǎn)量數據

- 2024年11月 分地區金屬切(qiē)削機床產量(liàng)數據

- 2024年11月 軸承出口情況

- 2024年11月(yuè) 基本型乘(chéng)用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能(néng)源汽車銷量情況

- 2024年10月 新能源汽車(chē)產量數據

- 2024年10月 軸承出口情況

- 2024年(nián)10月(yuè) 分地區金屬(shǔ)切削機床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷(xiāo)量情況

- 2024年8月 新(xīn)能源汽車產量數據

- 2028年(nián)8月 基本型乘用(yòng)車(轎車)產(chǎn)量數據