航空葉(yè)輪製造商使(shǐ)用雷尼(ní)紹產品縮短加工時間

2018-7-26 來源:雷尼紹 作者(zhě):-

霍(huò)尼韋爾航空航天集團是(shì)商用與(yǔ)民用工程(chéng)領域的大型跨(kuà)國公司霍尼韋爾 (Honeywell) 旗下的企(qǐ)業之一,主要生(shēng)產商用飛機使(shǐ)用的多種葉輪和葉盤。

葉(yè)輪實質上(shàng)就(jiù)是輻流式壓(yā)縮機和軸流式壓縮機(jī)的組合。在加工葉輪的過程中,必須始終保證工件基準位置正確無誤,這(zhè)樣才可確保加工出合格(gé)的產品。

如果工件基準位置發生偏差,加工出的葉輪將達不(bú)到規格要求,這時隻能對其進行返工或維修,甚至有可能完全(quán)報廢。

為了保持加工過程中的精度,霍(huò)尼韋爾向(xiàng)工程技術領域的跨國公(gōng)司雷尼紹求(qiú)助,後者為其加工(gōng)中心提(tí)供了(le)RMP600高精度機床測頭測量係統(tǒng)以及基(jī)於計算機的Productivity+™工件測量軟(ruǎn)件。霍(huò)尼韋爾現在(zài)可利用雷尼紹產品完(wán)成加工過程的序前測量及(jí)序中軸向(xiàng)位移(yí)檢測。

背景

霍尼韋爾在位於墨西哥奇瓦瓦市(shì)的工廠(chǎng)內(nèi)製造葉輪。該工(gōng)廠裝備有(yǒu)最新的機械設備,可完成零件磨削、銑削、車削和鑽孔等加工作業。

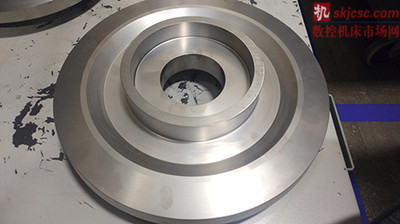

加工前_未切割的原始坯料

這裏生(shēng)產的葉輪直(zhí)徑從14英寸到17英寸不(bú)等,大多數葉輪采用鈦合金材料製造,隻有一種葉輪由鋁合金材料製造。

奇瓦瓦工廠加工出的產品會被送到霍尼韋爾位於美國亞利桑那州鳳凰城的裝配工廠,那裏的主要作業是裝配和測試航空發(fā)動機的渦輪。

如果發現成品件的工件基準位(wèi)置偏離中心(xīn),則必須將其提交到產(chǎn)品設計部門(mén),由設計師檢查葉(yè)輪並確定是否合格。

每個工件的每次分(fèn)析(xī)成(chéng)本大約花費66,900美(měi)元,這同時(shí)還使得整體製(zhì)造時間延長。每個葉輪僅加工時間(jiān)(包括(kuò)在機床內的裝夾時間(jiān))可能就需要長達60個(gè)小時,並且要用到約130種刀具。

在霍尼韋爾(ěr),單個葉輪的生產(chǎn)時間計劃為兩周。如果工件在加工後發現偏離中心,則需要多花一周時間進行必要(yào)的分析,這將導致機床停機和生產過(guò)程延遲,因此將給生產時(shí)間和製造成本帶來負麵影響。

挑戰

“在葉(yè)輪加工過程中,霍尼韋爾發現工件基(jī)準在軸線方向上經常出現(xiàn)偏離,這可導致工件的加工時間(jiān)延長,”雷(léi)尼紹墨西哥子公司銷售總監Raúl Barriga說道。

原始中心點的軸向移位可能因不正確(què)的工件找(zhǎo)正而引起(qǐ),究其原(yuán)因(yīn)可能是操作人員失誤、夾具損壞和/或前一道工序在工件上遺留毛邊所導致。

解決方案

在完成第(dì)一批葉輪的製造後,霍尼(ní)韋爾的生產工程師Luis Adrian Gallegos與其他質控工程師坐在了一起(qǐ),討論如(rú)何能夠在加工過(guò)程中減少(shǎo)這(zhè)類基準(zhǔn)偏差問題。

霍尼韋爾航空航天集團的生產工程師Luis Adrián Gallegos與雷尼紹的應(yīng)用工程師Gilberto Ochoa

“第一個生產周期完成後,我們知道必須要改進加工過程,但我們不希望(wàng)投入過多的(de)金,”Gallegos說道,“我們與雷尼紹聯係,商討是否可以使用高精(jīng)度超小型觸(chù)發式測頭(tóu),並且結合(hé)雷尼紹軟(ruǎn)件,在加工(gōng)開始之前測量工件,檢測(cè)任何基準偏差,以便提前對其進行修正。”

“在評估了雷尼紹(shào)的測(cè)頭產品(pǐn)係(xì)列後,我(wǒ)們(men)決定購買采用無線電信(xìn)號傳輸的RMP600機床(chuáng)測頭。這(zhè)款測頭具備自動工件找正的全部優(yōu)點,並且能夠測量複雜3D工件的幾何特征,比如我們的葉輪。”

在加工過程中,雷(léi)尼紹測頭可從各個位置觸測(cè)工件,以確定是(shì)否存在任何誤差或準(zhǔn)直偏差(chà)。

雷尼紹RMP600高精度觸發式測頭

“該測頭能夠幫助我們在缺陷實際發生之前檢測出所有潛在問題,”Gallegos補充道,“以前(qián),直到16個小時的加工過程和一個多小時的測(cè)量過程結束之後(hòu),我們才能夠發現任何(hé)問題。現在,我們可以立即從測(cè)頭(tóu)得到工件尺寸及位置偏(piān)差的報警(jǐng)信息(xī),並采取(qǔ)必要的修正(zhèng)措施,因此可以避免浪費寶貴的加(jiā)工(gōng)時間和資源。”

“除了測(cè)頭外,霍尼韋爾還為(wéi)其加工中心購買了基於計算機的工件測量軟(ruǎn)件Productivity+。該軟件為(wéi)霍尼韋爾提(tí)供了一個(gè)簡單易用的編程(chéng)環境,方便(biàn)將工件檢測測頭(tóu)程序以及序中修正程序集成(chéng)到加工循環中。Productivity+有助於簡化工件找正和檢測過程,可在核心加工環節發揮作用:工件的識別和找正以及刀具的識別和對刀。Productivity+還有助於(yú)生成序後報告,它(tā)可收集已完成的製程(chéng)信息,並幫助為後續加工過程提供決策(cè),”Barriga評論道。

結果

“自從我們開始使用(yòng)RMP600觸發式(shì)測頭以及(jí)Productivity+工件測量(liàng)軟件以(yǐ)來,我們(men)在生產中再(zài)也沒有出現過工件超差(chà)、返工或報廢(fèi)等問題,”Gallegos說道,“該軟件可在加工過程中協助執行控製(zhì)任務,比如(rú)根據測頭收集的數據監測刀具的狀態、更新刀補並完成適應性加工。”

加工後_成品葉盤

“借助雷尼紹的測頭和軟件,霍(huò)尼韋爾可以確(què)保加工過(guò)程不會發生偏(piān)差。在引入雷尼紹的新技術之(zhī)前,機床操作人員必須首先在機床上固定工件,手動進行測(cè)量,然後(hòu)將直徑和各表麵(miàn)位(wèi)置數據(jù)輸入(rù)控製器。如果這些信息出現任何遺漏或錯誤,或者夾具(jù)損(sǔn)壞,那麽最終加工出的產品都將是(shì)不合格的。現在,我們可以通過進行序(xù)前檢測杜絕任何缺陷的發生(shēng)。”

“雖然在加工後難免有一些工件由於(yú)各種原(yuán)因需要(yào)返工,但這確實(shí)會給企業帶來額外的經濟負擔。接收來自雷尼紹機內測頭測量係統的實(shí)時數據,我(wǒ)們便能夠根據測頭的反(fǎn)饋(kuì)來調整加(jiā)工過程,這有助於最大程度降低相同問題在多個工件(jiàn)上反複出現的幾率。雷(léi)尼紹的設備幫我們改善了加工製程,縮短了機床停機時間,為我們‘一次性成功’加工出現代航空航天工業使用的葉輪打下了堅(jiān)實的基礎,”Gallegos總結道。

改(gǎi)編自《Modern Machine Shop Mexico》雜誌,已獲原(yuán)刊編者正式授權

詳情請訪問www.renishaw.com.cn/mtp

投稿箱:

如果您有機床行業、企業相(xiàng)關新聞稿(gǎo)件發表,或進行(háng)資訊合作,歡迎聯係本網編輯部(bù), 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相(xiàng)關新聞稿(gǎo)件發表,或進行(háng)資訊合作,歡迎聯係本網編輯部(bù), 郵箱:skjcsc@vip.sina.com

更多相關信(xìn)息

業界(jiè)視點

| 更多(duō)

行業數據

| 更多

- 2024年(nián)11月 金(jīn)屬切削機床產量數(shù)據(jù)

- 2024年11月 分地區(qū)金(jīn)屬(shǔ)切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本(běn)型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年(nián)10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年(nián)10月 分地區金屬(shǔ)切削機床(chuáng)產量數據

- 2024年10月(yuè) 金屬(shǔ)切削機床產量數據

- 2024年9月 新能源汽車銷量情(qíng)況

- 2024年8月(yuè) 新能源汽車產(chǎn)量數據

- 2028年8月 基本型乘(chéng)用車(轎(jiào)車)產量數(shù)據