PLC 控製在轉爐上的應用案例研究與分析

2015-12-24 來源:山東勞動職業技(jì)術學院 作者:李國偉

摘要:隨(suí)著我(wǒ)國(guó)鋼鐵事業的發展,越來越多的新技術逐漸(jiàn)被運用(yòng)到了煉鋼領域中。其中,PLC 自動控製技術在(zài)煉(liàn)鋼(gāng)廠轉爐係統的應(yīng)用就是其中最具代表性的技術項目。由於轉爐工(gōng)藝具有檢測參數多、設備動(dòng)作頻繁以及工藝複(fù)雜(zá)等特點,PLC 技術在轉爐工藝中的應用(yòng),能夠在自動(dòng)控製的基礎上(shàng)獲得更為(wéi)穩定、高效的生產(chǎn)效率。在本文中(zhōng),將以某鋼鐵企(qǐ)業 PLC 控製在轉爐上的應用案例進行(háng)一定的(de)研究(jiū)與分析。

關鍵(jiàn)詞: PLC 控製; 轉爐; 應(yīng)用案例

0 引言

近年來,隨著 PLC 在工業控製中的應用(yòng)麵越來越廣,其對工業企業的影響也越來越(yuè)大,必須保證 PLC 控製係統的可靠(kào)性。煉軋廠新建轉爐(lú)係統在運行初(chū)期,技術部就麵(miàn)臨六個常見技術問題:①通訊網絡的高速、高效(xiào)數據傳(chuán)遞;②方坯(pī)拉矯機的平衡出力; ③板坯(pī)夾送輥電機的負荷平衡;④氧槍(qiāng)提升時的鋼繩鬆弛與抖動;⑤四(sì)台轉爐傾動電機的(de)負荷平衡;⑥諧(xié)波幹(gàn)擾。本文將根據 PLC 控(kòng)製技術的特(tè)點,針對這六項技術問題(tí)研究有效的應對策略,以確保(bǎo)係統穩定運(yùn)行,同時提高係統的運行效(xiào)率。

1 自動控製係統組成

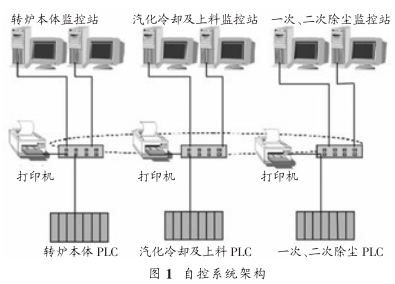

在該鋼(gāng)鐵企業中,其轉爐自控係統為 2 台 S7-300PLC以及 1 台 S7-400 主站,在兩者之間(jiān)通過光纖組網架設實現數據的通信功能,而在主站下也設有一定(dìng)數量的遠程從站,以開放工作總線的模式來設計主站、從站之間的通信功能。同(tóng)時,該企業互聯網通過針對性係統軟件的設計(jì)與調試,針對 3 個操作站的生產過程進行全方位監控。圖 1表示自(zì)控係統構成。

2 自動控製係統功能

在該轉爐自控係統中,其一(yī)級自動化使用了 S7-400PLC 作為該係統的中心,二級自動化則使用了 WINCC6.2 與 STEP7 5.4 作為(wéi)該係統(tǒng)的檢測與編程軟件。上位機方麵,其通過互聯(lián)網的應用同 S7-400PLC 實現連接,以此在實現對順序邏輯控(kòng)製的基(jī)礎上,增(zēng)加信(xìn)號傳(chuán)輸、數據采集、報警以及聯動聯鎖控製等功(gōng)能。

2.1 工程師與操作站

係統工程師站主要通過(guò) STEP 7 軟件(jiàn)進行操控,具體負責本係統中 3 台 PLC 站點係統的地址分(fèn)配、硬(yìng)件組(zǔ)態以及程(chéng)序設計開發等(děng)工作。結構化編程方麵,首先將不同功能模塊整合成一套完整的控製係統,在軟(ruǎn)件方麵(miàn)針對係統幹擾性設置相應的抗幹(gàn)擾措施。而在操作員(yuán)站中(zhōng),則通過 WINCC 6.2 以及 WINDOWS 係統的(de)應用作(zuò)為本係(xì)統的(de)人機界(jiè)麵,並通過監控軟(ruǎn)件的應用實現整個係統的正(zhèng)常有(yǒu)序運行,並且除了上述功能(néng)外,其還具(jù)有報警、報表打印和信息歸檔(dàng)等功能。

2.2 轉爐本體 PLC 主站

主站的功能是實現氧(yǎng)槍升降(jiàng)、散裝料膠料以及轉爐傾動等的自(zì)動化控製,它可以對不(bú)同元素如氮氣、氧氣、水壓力實施聯鎖控(kòng)製,並且能檢測係統流量。在水冷係統以及氧槍(qiāng)冷(lěng)卻係統中,其通(tōng)過監(jiān)控相關材料溫(wēn)度變(biàn)化(huà)情況自動生(shēng)成變化曲線,一旦係統操作過程異常,可及時發(fā)送報警信(xìn)息,通過以太網將這部分監控所獲得的數據在操作站與PLC 之(zhī)間進(jìn)行傳送,整個轉爐生產過程由係(xì)統人機界麵進行有效監控。

2.2.1 氧槍升降控製

係統有兩處位置可以實現該項操(cāo)作,即氧槍機操作箱以及爐前主控室這兩處無論是(shì)在哪一區域進行操作,都能使氧槍自動升降(jiàng)。由於轉爐 PLC 中的數字量模板可實現對各項數(shù)據的采集、處(chù)理和(hé)傳輸等,變頻器隻要接收到相(xiàng)關(guān)的信(xìn)號就會自動進行氧(yǎng)槍(qiāng)升降控製,這就是係統的(de)開關信號(hào)。氧(yǎng)槍減速機軸上一般都裝有增量編碼器,用以(yǐ)定位氧槍升降高度,且(qiě)在氧槍開、閉氧時也能調控風機的運轉速(sù)度。將編碼器脈衝信號傳輸到變頻器中、與目標信號進行比較處理後,將此信號反饋到 PLC 中,經 PLC 通過該信號對氧槍高度進行定位。工作人員隻需操作(zuò)主站計算機(jī)即可完成畫(huà)麵操控任務。

2.2.2 轉爐傾(qīng)動控製

轉(zhuǎn)爐傾動控製主要由操作員在爐後操作室以及主控室手動操作完成。為了完成操作任務,操作(zuò)員可以在主操作台對爐後操(cāo)作室和主控室(shì)這兩個操作地點進(jìn)行適當的切換。爐後操作室和主控室一般都(dōu)裝有主令開關,當操作員選定相關操作點後,主令開關就會根據操作員的選擇情(qíng)況自動前(qián)搖或(huò)後(hòu)搖,然(rán)後(hòu)這個結果會以硬線應用(yòng)的方法傳遞給變頻(pín)器,之後(hòu)變頻(pín)器根據接(jiē)收到的信息。指令電機進行(háng)有效(xiào)的操作。另外,在減速機軸(zhóu)上也裝有具備零位(wèi)聯鎖功能的主令控製(zhì)器,鋼溫度和爐傾角溫度也能夠在計算(suàn)機畫麵上顯示出來。

2.2.3 安全限位與(yǔ)聯鎖

在係統的整個運行過程中,要想確(què)保轉爐一直處(chù)於正常運行的狀態,必須設(shè)置現場設備的聯鎖回路,同時(shí)保證相關設備可以識別傳(chuán)輸(shū)和處理後的聯鎖(suǒ)信號。為了最大程度的減少人員和設備損失,應在主操作台和爐後操(cāo)作台兩處都設置緊急停(tíng)止按鈕,這樣即使出現意外情況,也能夠在最短的時(shí)間內(nèi)使設備停止運行,等到設備恢複正常狀態(tài)時,再按下按鈕複位即可。

在爐體施工方麵,需要保證煙罩、氧槍在(zài)上升(shēng)到設計高度(dù)、且整個裝置沒有發生油路故障時(shí)才能夠進行傾動,以此(cǐ)最大程度的避免可能對設備造成的損壞。氧槍必須在爐體歸於零位後才可以升降,如果爐(lú)體沒有處於零位,會使氧槍出現鋼絲繩(shéng)卷反甚至被折斷(duàn)的情況。如果氧(yǎng)槍中氧氣壓力、氧槍冷卻水及其流量所具有的溫(wēn)差同設定值之間(jiān)的偏差超出預定值,則能夠在係統控(kòng)製下自動提搶,避免事故出現,且在氧槍達到開氧點時能夠提高風機轉速,並在停(tíng)吹時自動轉為低速。此外,為了保證在實(shí)際冶煉過程中氧槍不出現亂繩或斷繩現象,氧槍左、右兩側的鋼絲繩應該安裝張(zhāng)力檢測係統(tǒng),在實際(jì)張力嚴重偏離設定值時自動停止氧(yǎng)槍的升降,同時為規避氧槍斷電事故,係統中還裝配了事故啟(qǐ)動馬達,以確保在問題出現(xiàn)時能(néng)夠自動提槍,避免發(fā)生安全(quán)事故。

2.2.4 散裝料下料

由主控室(shì)操作站完成散裝料(liào)的(de)稱量和配料工(gōng)作。操作(zuò)員通(tōng)過操控相關計(jì)算機係統進行稱量和配料。自動下料時,首(shǒu)先稱量下料量,然後是振搗,若提前量和實際稱量值同稱量設定值之(zhī)間(jiān)的差值是一樣的,那麽振料機就會停止振料,直(zhí)到稱量(liàng)鬥關到位(wèi)後,才會進行下一步的(de)操作,稱(chēng)量完畢後將稱量鬥(dòu)匯(huì)總料下到鋼水(shuǐ)內完成加料任務。可以說(shuō),PLC 自動控製技術在該項操作中的應用,不僅能確保各項工(gōng)作按(àn)預定順序(xù)依次完成,同時可(kě)以有(yǒu)效提高係統運行的穩定性以(yǐ)及(jí)稱量配料的精確性。

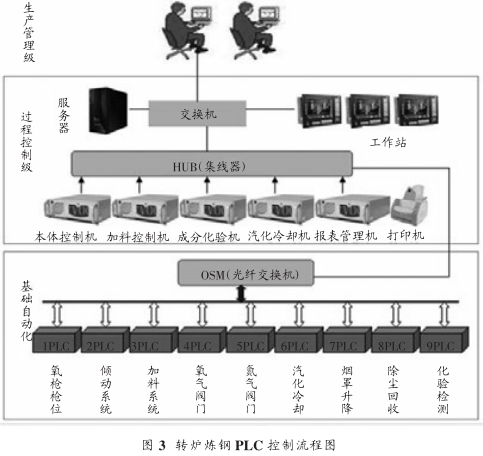

3 轉爐煉鋼 PLC 控製室配置及(jí)控(kòng)製流程具體配置情況及控(kòng)製流程詳見圖 2 和圖 3。

4 轉爐 PLC 控製(zhì)係統常見技術問題係統運行中(zhōng),運行部門常常要麵臨六項技術問題:

①通訊網絡(luò)的高速、高效數據傳遞;

②方坯拉矯機的平衡出(chū)力;

③板坯夾送輥電機的負(fù)荷平衡;

④氧(yǎng)槍提升(shēng)時的鋼繩鬆弛與抖動;

⑤四台轉爐傾(qīng)動電機的負荷平衡;

⑥諧波幹擾。

5 針對六項常見技術問題的應對策略

5.1 針對(duì) ①~ ⑤ 技術問題的控製策略

煉軋廠(chǎng)新建轉爐工程選用(yòng)的工藝裝備都是在世界範圍內都非常先進的,該工程的周期是十八個月,總投資達5.02 億元,設計(jì)能力為年(nián)產鋼二(èr)百萬噸。針對係統控製中有可能出現的①~⑤技(jì)術(shù)問題,我們改進了傳統的控製係統,選用了當今世界(jiè)最先進的德國西門子公司的控製係統,該係統包括該公司的 PLC、通訊、工控軟件及傳動控製產品,通(tōng)過利用該控製係統可實現對整個項目的過程及拖(tuō)動控製任務(wù)。

該項目中采(cǎi)用(yòng)的控製係統具有采集過程數(shù)據、控製係統設(shè)備、監視運行狀態等功能,這(zhè)些功能是由上位監控係統實(shí)現的,除此之外,上位監控係統還具有其他工業數據的采集、打印、報表生成和數(shù)據備份等工作。PLC 係統與傳動控製係統間采用的是 PROFIBUS-DP 總線通訊方式,該方式是由西門子公司首先提出的,不僅能有效控製信號,還能夠實(shí)現數據的高速傳遞和交換(huàn)。另外,該係統中(zhōng)各個子係統 PLC 與其係統設備之間有充(chōng)分的信號線連接,如(rú)此一來,即使某(mǒu)個子係統出現意外情況,也不至於全軍覆沒,未被波及的係統依然可以正常運行(háng)。

該項目中最大的難點在於四台轉爐傾動電機的負荷平衡,要求其必須滿足(zú)高速響(xiǎng)應、高控製精度、高安全可靠性能。傳統的控製裝(zhuāng)置很難滿足(zú)上述要求,但是(shì)由於本課題選用的(de)是(shì)西門子公司的全交流 MASTERDRIVE 6SE70係列變頻器產品,再加上其(qí)配合西門子公司的 PLC、PROFIBUS-DP 通訊網(wǎng)絡構建起高性(xìng)能的傳動係統,有效的解決了傳統(tǒng)控製裝置中存在的弊端,滿足了上(shàng)述該項(xiàng)目中的(de)技術要求。不僅如此,它還大大提高了控製的響應速度和控製精度,效果明顯。

5.2 抗幹擾措施

供(gòng)電係統(tǒng)中(zhōng)一般都存在大量的高次諧波(bō),這會嚴重威脅本轉爐係統的正常運行,對此,我們針對本(běn)係統特點設計了(le)以下抗幹(gàn)擾措施:

5.2.1 接地

在(zài)接地方(fāng)麵,我們將計算機以單獨的方(fāng)式進(jìn)行接(jiē)地,保證接地電阻控製在 1.0Ω 以內,並保持電氣接地的獨立性,避免因為接地環在接地(dì)線位置上產生接(jiē)地電流引發不(bú)必要的誤操作。

5.2.2 通信電纜輻射

我們以鋼管敷設的方式對 DP 網線以及以太網光纜進行敷設,並保證電力電纜間能(néng)夠以(yǐ)分開的(de)方式進行敷設。全部信號線走單獨的電纜橋架,且對進入到 PLC 中的信號電纜都選擇了具有屏(píng)蔽功能的電纜設備,以此起(qǐ)到消除耦合幹擾以及輻射幹擾的作用(yòng)。

5.2.3 模擬量(liàng)輸入信號濾波

對於進入到 PLC 係統中的模擬(nǐ)量,我們在保證(zhèng)這部分輸入信號實際進入到模擬(nǐ)量(liàng)通道之前就通過光電隔離器的(de)應用(yòng)對可能存在的串模幹擾進行了消除,以此起到了提升通道信噪比的效(xiào)果(guǒ)。

5.2.4 電源隔離

對於實現係統完成自動控製的電源,我們專門為其安排了獨立、具有屏蔽的隔離變壓器供電,並保證該隔離變壓器外殼(ké)能(néng)夠以單獨(dú)的形式接地,以此在同強電(diàn)設(shè)備電位以及 PLC 進行良好隔離的基礎上有效降低來自供電(diàn)線(xiàn)路的(de)幹擾,同時,其還能夠有效避(bì)免 PLC 係統出現誤動作。

5.2.5 程序設計

在控製係(xì)統程(chéng)序方麵(miàn),為了避免模擬量(liàng)瞬時幹擾現象,應用了數字濾波技術,在(zài)輸入信號方麵,為了盡量避免出現誤信號,應用了鎖存(cún)和指令對比技術。

6 應用效果

經過一係列的改造,現場控製站在與設備自帶 PLC通訊係統實現了 Profibus_FMS 控製,其通(tōng)訊介質為屏蔽雙絞線,通訊(xùn)速率最大可達 1.5Mbit/s;10KV 及(jí)各變電所的相關信號,通過智能繼電保(bǎo)護(hù)裝置及智能空氣(qì)斷路器、用PROFIBUS-DP 的通訊方(fāng)式與現場控製站交換數據,每個間隔保護及測量(liàng)裝置均作為(wéi)現場控製站的從站;現場控製站采用西門子 S7 400 PLC,CPU 采用 4163DP 高(gāo)檔 CPU,不僅有效降低了人工勞動強度,也大大提高了運算效率(lǜ)和生產效率。且由於操作畫麵可以實時的傳播出來,相(xiàng)關人(rén)員的係統(tǒng)操作(zuò)難度(dù)有效(xiào)降低了,係統設計更為人性化,對底吹及氮封係(xì)統的改進大大節約了氮氣,提高了各鋼種(zhǒng)冶煉質量,同(tóng)時進一步降低可冶煉成本。事實證明,采用西門子自控係統控製整個項(xiàng)目(mù)的實施是可行的,在采用該控(kòng)製裝置的過(guò)程中不僅整個係統運行比較穩定,而且使用效果良好,不僅事故的發生率大大(dà)降低了,而且取得了良好的經濟效益。西門子自動係統不僅體現了其生產公司的智慧,屬於國際先進的控製體係,同時該自控係統也是(shì)完全符合相關國際組(zǔ)織的規範(fàn)標準(zhǔn)的。

7 結論

可以說(shuō),轉爐是(shì)煉鋼生產過程中非常重要的一個環節,通過 PLC 在轉爐上的(de)應用,對於轉爐工作的穩定、高效開(kāi)展具有十分(fèn)積極的意義。在上文中,我(wǒ)們對(duì) PLC 控製(zhì)在轉爐上(shàng)的應用案例(lì)進行了一(yī)定的研究,具有較好的研究與應用(yòng)價值,建議將本文所述控(kòng)製係統進一步推廣應(yīng)用到更多工業(yè)領域,通過(guò)提升設備自動化控製水平來(lái)提(tí)高生產效率(lǜ)和(hé)經濟效益。

投稿(gǎo)箱:

如果您有機床行業、企業相關(guān)新聞稿件發表,或進行資訊合作,歡迎聯係(xì)本(běn)網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關(guān)新聞稿件發表,或進行資訊合作,歡迎聯係(xì)本(běn)網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數據(jù)

| 更多

- 2024年(nián)11月 金屬切削機(jī)床產(chǎn)量(liàng)數據

- 2024年11月 分地區金屬切削機床(chuáng)產量數據(jù)

- 2024年11月 軸承出口情況

- 2024年11月 基(jī)本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年(nián)10月(yuè) 新能源汽車產量數據

- 2024年10月(yuè) 軸承出口情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車(chē)銷量情況

- 2024年8月(yuè) 新能源汽車產量(liàng)數據

- 2028年8月 基本型乘用車(轎車)產量數據

博文選萃

| 更(gèng)多

- 機械加工過程(chéng)圖示

- 判斷一(yī)台加工中心精(jīng)度的(de)幾種辦法

- 中(zhōng)走絲線(xiàn)切割機床的發展趨勢

- 國產數控係統和數控機床何去何(hé)從?

- 中(zhōng)國的技術工人都去哪裏了?

- 機(jī)械老板(bǎn)做(zuò)了十多年,為何還(hái)是小作坊?

- 機械行業(yè)最新自殺性營銷,害人害己(jǐ)!不倒閉才

- 製造業大逃亡

- 智能時代(dài),少談點智造,多談點製造

- 現實麵前,國人沉默。製造業的騰(téng)飛,要從機床

- 一文搞懂數控車(chē)床加工刀具補償(cháng)功(gōng)能

- 車床鑽孔攻螺紋加工方(fāng)法及工裝設計

- 傳(chuán)統鑽削與螺旋銑孔加(jiā)工工藝的區(qū)別