轉向助力器扭杆自動壓拔校直設(shè)備研(yán)製

2014-3-19 來(lái)源:數(shù)控機床(chuáng)市場網 作者:

摘要:根據轉向助力(lì)器扭杆壓拔校直工藝的要求,研製出一(yī)種自動壓拔校直設備,采用專用夾具提高係統精度,克(kè)服了(le)傳統工藝工效低(dī)、裝配(pèi)精度低等缺點(diǎn)。該設備在自動壓拔校直時,以PLC為控製係統核心,與(yǔ)HMI協調作用,可修改、設置相關參數,確保扭杆壓拔(bá)、校直的效率及合格率。

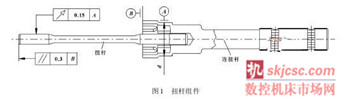

扭(niǔ)杆壓拔校直設備(bèi)是用來將扭杆壓入連接軸(zhóu),並對(duì)其進行(háng)拉拔測試,與此(cǐ)同時,對完成壓拔工藝的(de)扭杆組件進行測量、校直的設備(bèi)。此前,扭杆與連接軸通(tōng)過圓(yuán)柱銷(xiāo)連(lián)接,扭杆為光杆,連接軸為光孔,為過渡配合。因(yīn)此,在將扭杆壓入連(lián)接軸後,應再打孔用銷子貫穿以達到固定的作用。如此工藝較為繁複,且(qiě)不易實現自動(dòng)化作業。目前的(de)工藝為扭杆與連(lián)接軸之間采用過盈配合,且扭杆在連接處被加工成花鍵,將(jiāng)原來的彈性變形(xíng)改為塑性變形,通過過盈配合產生足夠的過(guò)盈力來起到牢固連接(jiē)的作用,省去打孔穿銷的工藝,使工藝簡化,提高效率。需要(yào)進(jìn)行壓拔校直的扭杆、連接軸及壓裝好的扭杆(gǎn)組件如圖1所示。

1 扭杆壓拔校直設備機械係統

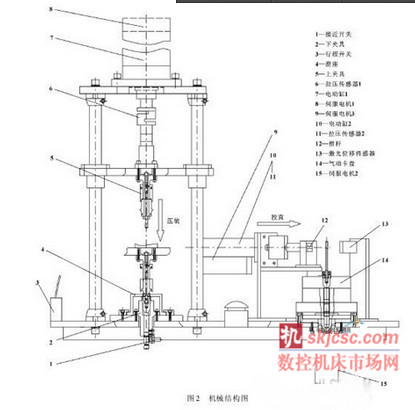

扭杆壓拔校直設備分為壓拔(bá)工位和測量校直工位。拉拔工位完成扭杆的壓(yā)裝工藝和拉(lā)拔測試工藝,測量校直工位完成扭杆組件(jiàn)的(de)檢(jiǎn)測工藝和校直工藝。雖在同一設備(bèi)上,壓拔工位與檢測校直工位卻(què)可以同時工作(zuò),而不影響係統精度。該設備的機械結構見圖2。

1. 1 扭杆壓拔係統

扭杆(gǎn)壓拔係統由伺服電機(jī)1、電動缸1、拉壓傳(chuán)感器1、上夾具、下夾具、滑座、接近開關(guān)、行程開關等(děng)組成。

扭杆壓拔係統的動力由伺(sì)服電機1提供,通過電動(dòng)缸(gāng)1將旋轉運動轉化為直線運動,安裝在(zài)電動(dòng)缸1端部(bù)的拉壓傳感(gǎn)器1則及(jí)時向PLC傳遞受力信(xìn)號。上夾具用於裝夾待壓裝扭杆,下夾具用於(yú)放(fàng)置待壓裝連接軸。接近(jìn)開關用於檢測連接軸是否裝夾到位,若無裝夾正確信號則無法進行壓(yā)拔工藝(yì)。滑座則是在完成壓裝工藝後、進行拉拔測試之前伸出,擋住連接軸,使得拉拔測試得以進行;並在(zài)完成拉拔測試(shì)後退回,使拉(lā)拔測試後的工件得以(yǐ)取出。行程開關是在工件裝夾都完畢且全部(bù)正確時的一個開始開關,撥動(dòng)行(háng)程開關設備開始自動進行壓拔工藝。

1. 2 扭杆測量(liàng)校直係統

扭杆(gǎn)測量校直係統由伺服電機2、電動缸2、拉壓傳感器(qì)2、頂杆、伺服電機3、氣(qì)動卡盤、激光位移傳感器等組成。

扭杆測量校直係統由(yóu)測量係統和校直係統兩部分組(zǔ)成(chéng)。壓拔結束的扭杆(gǎn)組件都需測量其跳動量,檢查是否在合格範圍內,測量係統正是為(wéi)了實現這一功能而(ér)設計(jì)的。若所測量得的(de)跳(tiào)動量大於指定值X,則由校直係統進行校直,使扭杆組件合格。

測量係統由(yóu)伺服(fú)電機2、氣動卡盤、激光位移傳感器等組成。氣動卡盤(pán)用於裝夾待測扭杆組件(jiàn),卡盤的高精度保證了(le)測量(liàng)數據的可靠性(xìng)。激光位移傳感器用於測量待測組件到傳感器的距離(lí)。在裝(zhuāng)夾完組件後,激光傳感器自動檢(jiǎn)測該距(jù)離,若在指定範圍內則自動夾緊,並由伺服電機2提供動力帶動卡盤旋(xuán)轉一周。激光傳感器始終自動檢測組件(jiàn)距離(lí)並及時傳(chuán)遞到PLC,通(tōng)過PLC中一係(xì)列(liè)的運算得到組件的跳動量(liàng)。

若是超過指(zhǐ)定值X則需進行校直。校直係統由伺服電機3、電動缸2、拉壓傳感器2、頂(dǐng)杆等組成。伺服電機3提供動(dòng)力,電動缸2將(jiāng)伺服(fú)電(diàn)機的旋轉運動轉(zhuǎn)化為直線運動後帶動推杆對扭杆組件進行校直(zhí)。安裝於電動缸2端部的拉壓傳感器2用於檢測推力的大小(xiǎo)並及時傳遞到PLC,這個力是校直工藝(yì)結束與否的一個判斷條件(jiàn)。

2 扭杆壓拔校(xiào)直設備的電控係統

2. 1 控製係統硬件設計

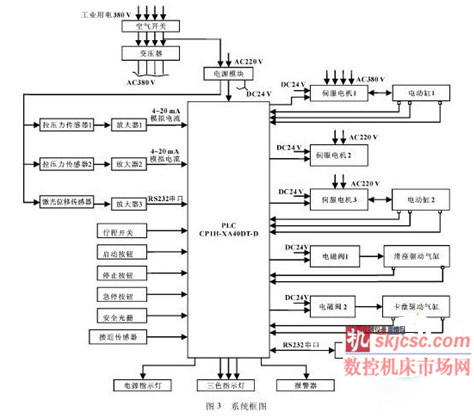

該扭杆壓拔(bá)校直設備可實現手動和自動功能,它由可編程邏輯控製器( PLC)、伺服電(diàn)機及(jí)人機交互界麵( HMI)等組成。其中PLC是(shì)整個控製係統的核心,遵循(xún)經濟、可靠(kào)、安全、合理的原則,選用(yòng)歐姆龍CP1H係列CP1H - XA40DT - D[1]。HMI選用歐姆龍NS係列的NS12 - TS00B - ECV2,此款HMI的屏幕尺寸為(wéi)304. 8 mm ( 12英寸(cùn)),且滿足人機(jī)交互的需要[2 -3]。激光(guāng)位移傳感器選用(yòng)歐姆(mǔ)龍ZX - LD40,微米級的測量精度(dù),確保整套係統數據的準確性。伺服電(diàn)機選用三菱係列(liè)。其他硬件(jiàn)根據性能可靠並(bìng)遵循經濟、安全、合理的原則適當選取。根(gēn)據控(kòng)製扭杆壓拔校直(zhí)的具體要求,其係統框圖設計如圖3所示。

2. 2 控製係統(tǒng)軟件設計

2. 2. 1 壓拔控製原理

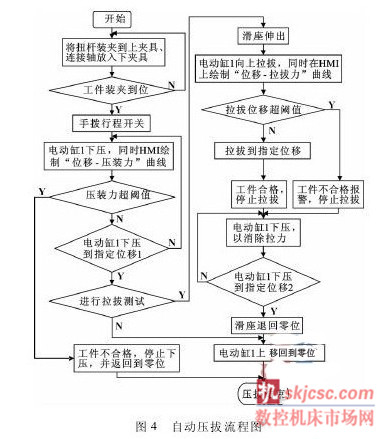

壓(yā)拔開始之前需先使各部件複位,即使電動缸1回到零位(wèi),滑座回到零位。複位完成(chéng)後裝夾好工件,撥(bō)動行程(chéng)開關開始自動壓拔。係統複位可通過點擊HMI上的“停止複位”按鈕來完成(chéng)。在做拉拔測試時,將判斷能承受8 kN以上的力變(biàn)換為判(pàn)斷拉拔至8 kN力時扭(niǔ)杆的位移量不超過指定值。判斷拉拔力的大小(xiǎo)是為了確定壓裝後扭杆與連接軸之間的鬆緊程度,力越大則越緊;反(fǎn)之,力過小,則(zé)在使(shǐ)用過程中(zhōng)容易鬆脫,存在安全隱患。用相同的力拉拔,連接越是(shì)緊湊的扭杆(gǎn)拉拔位移越小。由此可知,將力(lì)判斷(duàn)方式改(gǎi)為位移判斷方式可行。具體的位移閾值則通過試(shì)驗得到。該設備(bèi)的自動壓拔流程圖如圖4所示。

2. 2. 2 測量校直控製(zhì)原理

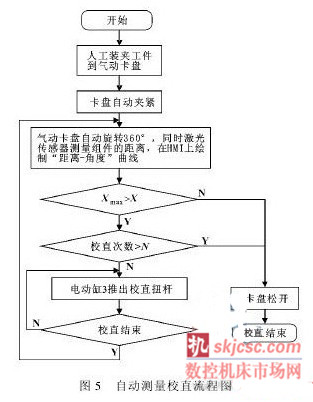

測量校直(zhí)開始之前需先使各部件複位,即使電動缸2回到零位,氣動卡盤處於鬆開狀態。係統(tǒng)複位可通過點擊HMI上的“停止複(fù)位”按(àn)鈕來完成。複位完成後將壓裝好的扭杆組(zǔ)件放入三爪卡盤(pán)中,激光傳感器將自動檢測扭杆組件的距(jù)離,在指定距離範圍內則卡盤自動夾緊,同(tóng)時伺服電機2開始(shǐ)旋轉,即係統自動夾緊並測量。測量完成後,會根(gēn)據一圈內所測得的距離數據計算(suàn)工件的跳動量。比較工(gōng)件(jiàn)的(de)最大跳動(dòng)量Xmax與指定值X,若Xmax< X,則扭杆合格(gé);否則判為不合格,係統自(zì)動(dòng)開始校直(zhí)。校直(zhí)完成後係(xì)統開始第二輪測(cè)量,並判斷(duàn)合格與否。如此反複,直至校直到合(hé)格範圍(wéi),或者校直次數超過指定次(cì)數N。經過試驗並調整(zhěng)不同跳動量區間所對應的校直力,目前可穩定在3次以(yǐ)內將所有扭杆校直,即該設備加工出來的扭杆組件合(hé)格率達到了100%。該設備的自動測量校直(zhí)流程圖如圖5所示。

3 結束語

該扭杆壓拔校直(zhí)設備以(yǐ)PLC為控製核心(xīn),通過HMI進(jìn)行人機交互,依靠伺服(fú)電機達到精確定位,通過激光傳感器完成微米級的測量。扭杆壓拔的合格率達到設計要求,並能在指定次數內將所有扭杆校(xiào)直到合格範圍,生產出的扭(niǔ)杆組件合格率達到100%。該設備實現了扭杆壓(yā)拔及測量(liàng)校直的自動化,極大地(dì)減(jiǎn)輕了壓拔校直的勞動強度。目前(qián),該設備已投入使用,使(shǐ)用效果很好(hǎo)。

投稿箱:

如果您有機床行業、企業(yè)相關新聞稿件發表,或進行資訊(xùn)合作,歡迎(yíng)聯係本網編(biān)輯部, 郵(yóu)箱:skjcsc@vip.sina.com

如果您有機床行業、企業(yè)相關新聞稿件發表,或進行資訊(xùn)合作,歡迎(yíng)聯係本網編(biān)輯部, 郵(yóu)箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數據

| 更多(duō)

- 2024年11月 金屬切削機(jī)床產量數據

- 2024年11月 分地區金(jīn)屬(shǔ)切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用(yòng)車(轎車)產量數據

- 2024年11月 新能源汽(qì)車產量數據

- 2024年(nián)11月 新能源汽車銷量(liàng)情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床(chuáng)產量數據

- 2024年10月 金屬切(qiē)削機(jī)床產量數據(jù)

- 2024年9月 新(xīn)能源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據