2022產品推介:東莞市埃(āi)弗(fú)米數控設備科技(jì)有限公司

2022-9-26 來源:機床協會 作者(zhě):-

東莞市埃弗米(mǐ)數控設備科技有限公司是一家集研(yán)發、生產、銷售、服務為一(yī)體的專業數控機床製造企業,堅持以“產業報國,助(zhù)力中國高端製造(zào)技術升級”為使(shǐ)命,致力於“掌握核心技術,專注五軸科技,實現高端五軸數控設備普及化”,為國內航空航天、汽車、醫(yī)療等(děng)行業提供整體解決方案。主營(yíng)產(chǎn)品為五軸聯動數控機床、龍門高速加工中心、直線導軌滑塊磨床、高速石(shí)墨加工中心以及核心零部件等。

總經理:黃(huáng)永生

自2020年以來,機(jī)床行業景氣因新冠疫情的負麵影(yǐng)響帶來(lái)較大下滑,但埃弗米憑借自身較好的技術底蘊、不(bú)斷提升(shēng)的產品加工性能,在新老用戶中持續(xù)樹立良好口碑,讓更多的(de)用戶認識並選(xuǎn)擇埃弗米五軸機床。2022年,埃弗米(mǐ)以服務航空(kōng)航天、新能源汽車領域(yù)為(wéi)主(zhǔ)導(dǎo),加快產品研發步伐,擴寬產品線,推出針對新能源汽車結構(gòu)件加工的解決方案,相關(guān)機型介(jiè)紹如下:

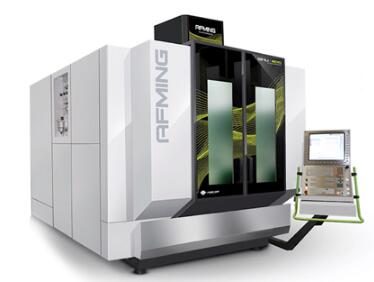

1.重型切削五軸聯動加工中心GMU-800/GMU-600

機床采用天車式結構設計,床身為整體式,材質為高規(guī)格孕育鑄鐵,X、Y、Z直線(xiàn)軸於床身上運行,工件重(chóng)量不會對直線軸的(de)動(dòng)態性能造成不(bú)利影響;運動部件遠離切削加工區,有效降低運動部件的(de)故障率;A、C轉軸簡支於床身的左右立壁上,達至最佳支承剛性。

該(gāi)係列機型能勝任重(chóng)型銑削加工應(yīng)用場景,搭載公司自產高剛(gāng)度直聯主軸或電主軸及大扭矩齒輪傳動A/C搖籃轉(zhuǎn)台,輕鬆應對多種材(cái)質的高速、高(gāo)效(xiào)、高精加工要求。

機床特(tè)點:

(1)帶(dài)消隙功能的齒輪驅動技術,A軸扭矩4142Nm,C軸扭矩(jǔ)1950Nm,定位/重複定位精度(dù)12/6弧秒,最大承載800kg,剛性高,精度優良,穩(wěn)定性高;

(2)本機核心部件如主軸(zhóu)、轉(zhuǎn)台等均為自主研發製造,具有成(chéng)本優(yōu)勢,對售(shòu)後所需備品的響應速(sù)度高;

(3)與其他廠商(shāng)同等規格機床相比,性價(jià)比較高。

產品優勢(shì):

GMU800/600主要用戶為(wéi)航空航天零件製造商,加工材料通常是高(gāo)溫(wēn)合金、鈦合金等。相較普通的鋁合金和碳(tàn)鋼等常規材(cái)料,此類材料韌性高、切削難度大,尤以高溫合(hé)金為甚,對機床的(de)切削性能要求嚴苛。GMU800/600具備優良的靜、動剛度,精度優良(liáng),可(kě)出色應對此類難加(jiā)工材料的切削要求。

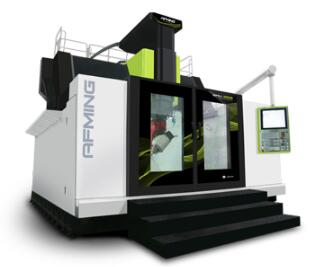

2.GMU-750五軸聯動加(jiā)工中心

該機床為定梁式龍門結(jié)構,滑枕、滑板部件通過直線導軌固定在(zài)橫(héng)梁上,滑板(bǎn)前後移動為Y軸,滑枕上下移動(dòng)為Z軸,AC搖籃式回(huí)轉工作台左右移動(dòng)為X軸(zhóu)。結構(gòu)緊湊,具有(yǒu)良好的操作宜人性。

機床特點及產品優勢:

GMU-750/700D五軸(zhóu)聯(lián)動加工中心適用於(yú)模具、汽配、航空及機械(xiè)等相關產業,適(shì)合複雜零件的多麵(miàn)及五軸聯動加工。GMU-750尤以高(gāo)精度模具加(jiā)工性能見長,搭(dā)載埃弗米自主研(yán)發的機械搖籃轉台及混(hún)合潤(rùn)滑冷卻的直聯(lián)或內藏式主軸,轉速20000r/min,扭(niǔ)矩大,剛性好,刀尖回轉穩定性優良,滿足模具加工(gōng)的高尺寸精度及較高的表麵粗糙度(dù)要求。

3.GMU-2518五軸聯動加工中心

該機床為跨軌式動梁龍(lóng)門結構(gòu),滑枕、滑板部(bù)件通過直線導軌固定在橫梁上,滑板沿X向左後移動為X軸,滑枕上下移動為Z軸,橫梁前後移動 Y軸。偏置式雙擺頭置於滑枕下下方,為C、A軸,結構緊湊,剛性超強,具備良好的操作(zuò)宜人(rén)性。

本機床工作台固定,運動機構(gòu)置於(yú)左右(yòu)立柱上,工件重量不會對進給軸動態特性造成影響。設計時通過FEA進行(háng)動力學(xué)優化,達到(dào)整機結構質量、剛度、阻尼的最佳匹配,從而降低刀尖和工件(jiàn)之間的交叉動柔度(dù),提升粗加工(gōng)時的(de)再生顫振極限,提高粗加工的切(qiē)削(xuē)量,達到高(gāo)效切削目的。同時由於刀尖和工件之間的相對振幅減小,提升加工時的表麵粗糙度,降低刀尖的振動(dòng)速(sù)度(dù),減小刀具磨損。

機床特點及產品優勢:

(1)搭載(zǎi)公司自行研製的偏置式雙擺角銑頭,AC軸均為機械傳動,A軸扭矩2500Nm,C軸扭矩3500Nm;定(dìng)位/重複定位精度12/6ARCSEC;

(2)跨軌式動梁龍門結構,剛性、精度及穩定性優(yōu)良;

(3)適合於大型模具、汽配、產業機械、航空結構件等相關產業複雜零件的多麵及五軸聯動(dòng)加工。

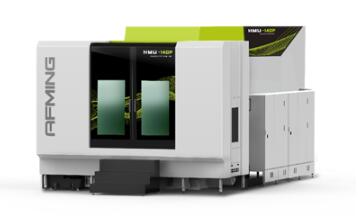

4.HMU-140P五軸聯動加工(gōng)中心(xīn)

機床特點:

HMU-140P臥式五軸聯(lián)動加工中心采用動柱式(shì)結構,高剛性(xìng)機械聯(lián)動擺頭沿X軸擺動為A軸,轉台繞Y軸轉動為(wéi)B軸。直線軸運動行程X/Y/Z為1800/1400/1400mm。

主(zhǔ)軸采用大扭矩電主軸,HSKA100刀柄,油氣(qì)潤滑,技術成熟,穩定可靠。

A/B軸均為高剛性齒輪消隙傳動,回轉軸(zhóu)承為YRT組合滾子軸承,機械傳動具有力矩電機不可(kě)企及的傳動剛度,是航空鈦合金和高溫合金等難切削材料加工的尚佳選擇。刹車為高壓油驅動的大規格碟刹,杜絕普通環抱刹車的軸線(xiàn)歪斜缺陷,標配高精度海德(dé)漢圓光柵。

三軸均為高(gāo)精度滾(gǔn)珠絲(sī)杠+滾(gǔn)柱導(dǎo)軌,Y軸為高精度油壓配重,響應性能優良,消除重力帶來的Y軸絲杠磨損過快問題。各直線軸均(jun1)配海(hǎi)德漢直線光柵。進給係統設計時通(tōng)過提(tí)高機械進給係統的固有頻率,提高了整個機電驅(qū)動係統的截止頻率,使得位置環增益KV值極大提高,有效縮短定位時間,並使機械進給係統(tǒng)的滯後量(liàng)減小,提高曲麵加工時的輪廓精度(dù)。Y軸為滾柱絲杆與電機直聯傳動(dòng),Z/X軸為電機經帶傳動後聯接(jiē)滾珠絲杠(gàng)傳動。

為確保床身與(yǔ)地基的連接剛性,本機X軸采用公司獨有的專利床身三支撐結構,通過仔細的力流設計,將床身導軌所受(shòu)力引(yǐn)至床身兩側和中(zhōng)間的地腳上,極大提升床身的抗彎、抗扭剛性。

產(chǎn)品優勢:

目前國內可用於大規格航空發動機鈦合金(jīn)及高溫合金結(jié)構件的五軸機床(chuáng)性能(néng)與國外高端機床尚有較大差距,此類機床因工件材料和工件用(yòng)途的關係,要求極高的切(qiē)削剛性和五軸聯動精(jīng)度,技術難度較高。埃弗米HMU140P臥式五軸聯動加工中心經反複迭(dié)代優(yōu)化設計,精益製造,力求在該領域贏得一席之地(dì)。

5.DMU-300五軸聯動加工中心

機床特點:

DMU300 五(wǔ)軸聯動加工中(zhōng)心采用加強伸臂式(shì)結(jié)構,X、Y、Z 軸置於(yú)床身上部(bù),遠離(lí)加工區域(yù),有效規避切削(xuē)液、粉末等對傳(chuán)動元件及光柵尺的汙染,提升機床運行的穩定(dìng)性。所有直線運動機構均為絲杆固定、絲母旋轉結構,快(kuài)速進給速度為40m/min。該機構已經多年應用,技術成(chéng)熟,性能穩定。搖籃(lán)轉台為公司自製,其(qí)繞 Y 軸旋轉為 B 軸,繞 Z 軸旋轉為 C 軸。B\C軸均為力矩電機驅動,刹車(chē)為公司技術成熟的浮動碟刹機構,支承均為高剛度YRT軸承,轉台(tái)響應速度快,剛性優良。

加工優(yōu)勢:

響應性能及剛性(xìng)優良,特(tè)別適合於葉輪、醫(yī)療器械及其他產業小規格機械零部件的(de)高效、高精度加工。

(供(gòng)稿:埃弗米數控 責編:梅峰)

投稿箱:

如果您有機床行業(yè)、企業相關(guān)新聞稿件發表,或進行資訊(xùn)合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業(yè)、企業相關(guān)新聞稿件發表,或進行資訊(xùn)合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床產量數(shù)據(jù)

- 2024年11月 分地區金屬切(qiē)削機床產量數據(jù)

- 2024年11月 軸承(chéng)出口情況

- 2024年11月 基本(běn)型乘(chéng)用車(轎車)產量數據(jù)

- 2024年11月 新能源汽車產量數據

- 2024年(nián)11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地(dì)區(qū)金屬(shǔ)切削機床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月(yuè) 新能源汽車銷量情況

- 2024年8月(yuè) 新能源汽車產量數(shù)據

- 2028年8月 基本型乘用車(轎車)產量數據(jù)